SiCp/6061铝基复合材料电阻点焊接头中的缺陷分析

李杏瑞,牛济泰,2,杨顺成

(1.郑州大学材料科学与工程学院,郑州 450001;2.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;3.正机协合能源装备科技有限公司,郑州 450001)

0 引言

碳化硅颗粒增强铝(SiCp/Al)基复合材料是目前应用最广、发展最快、价格最便宜、且能实现较大规模生产的金属基复合材料之一,在很多领域具有良好的应用前景。但此类材料的焊接要比其它金属材料复杂得多,较难形成高强度的焊接接头。

目前国内外学者对SiCp/Al基复合材料焊接方法的 研 究 主 要 集 中 在TIG 焊[1]、MIG 焊[2]、激 光焊[3,4]、等离子弧焊[5]、TLP焊[6]、搅拌摩擦焊[7]等,但有关采用电阻焊来连接SiCp/Al复合材料的报道较少。

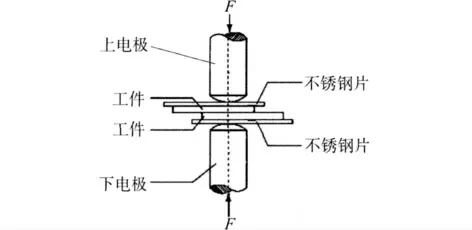

电阻点焊是一种效率较高、工艺简单、焊接成本低的焊接方法。作者前期对SiCp/Al基复合材料的电阻点焊做了初步研究,结果发现其焊接接头的拉剪强度较低,焊后熔核直径较小;在SiCp/Al基复合材料的电阻点焊接头区存在SiC颗粒偏聚现象。为克服以上问题,作者对SiCp/Al基复合材料的电阻点焊连接工艺做如下改进:在电极与复合材料之间添加不锈钢垫片,增加电阻点焊中的产热量,使电极压力均匀。

工艺改进后,SiCp/Al基复合材料电阻点焊对焊接热输入和电极压力等工艺参数的变化较敏感,若焊接工艺参数控制不当,焊接过程中易产生气孔、裂纹、焊接喷溅等缺陷,这些缺陷的存在将显著降低SiCp/Al基复合材料点焊接头的力学性能[8-9]。鉴于此,作者对SiCp/6061铝基复合材料电阻点焊中出现的缺陷及其形态和产生机理进行了较深入的分析,以期获得性能良好的SiCp/Al复合材料点焊接头。

1 试样制备与试验方法

采用粉末冶金法制备的SiCp/6061铝基复合材料为母材。基体6061Al 的化学成分(质量分数/%)为0.40Si,0.7Fe,0.15Cu,0.15Mn,0.8Mg,0.04~0.35Cr,0.25Zn,0.15Ti,余Al。增强相SiC颗粒的平均直径为10μm,SiC 颗粒的体积分数为15%。将材料在线切割机上加工成为50 mm×20mm×1 mm 的试样。然后进行搭接焊接,焊接时搭接长度为20mm,焊接试样尺寸见图1。

图1 电阻点焊试样及其搭接接头示意Fig.1 Sketch map of sample and lap joint of resistance spot welding

试样待焊表面用砂纸仔细打磨,去除表面氧化膜,再用丙酮清洗并风干,然后在YS-500SA2型点焊机上进行焊接,焊接电极为直径20mm 的紫铜电极,工作端面为球面形状,冷却水流量为3 L·min-1。为了增加焊接区域的产热及熔核中增强相的均匀分布,在电极与复合材料间放置厚度为0.12mm的1Cr18Ni9Ti不锈钢片,如图2所示。焊接时的焊接电流为14.6~16.5kA,焊接时间为0.2~0.4s,焊接压力为1 500~2 500 N。焊后试验在PMG 型光学显微镜和QUANT200型扫描电镜(SEM)上观察气孔、裂纹、喷溅等缺陷形貌。

2 试验结果与讨论

2.1 气 孔

图2 加不锈钢薄片时的搭接接头示意Fig.2 Sketch map of lap joint using stainless steel sheets

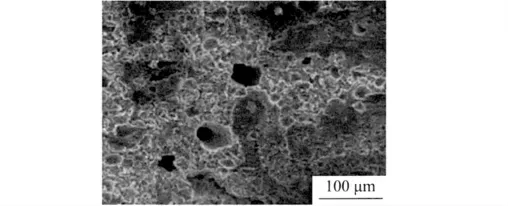

采用焊接电流为14.6kA、焊接时间为0.2~0.4s、焊接压力为2 500N 进行点焊试验时,在复合材料的电阻点焊接头区出现了如图3 所示的气孔。气孔出现在熔核断面上,其形状规则、尺寸小、内壁光滑、呈圆喇叭口形,根据形态可以判断此气孔为氢气孔。这些气孔减小了焊缝的有效工作截面,降低了焊缝的强度和塑性。

图3 SiCp/6061铝基复合材料电阻点焊接头中的气孔Fig.3 Gas holes in the joint of SiCp/6061Al composite RSW

在复合材料的电阻点焊中,焊接时间过长是接头区形成气孔缺陷的主要原因。焊接时,在点焊温度场高温区,氢大量溶解在液态铝中,当焊接时间较长,如0.3s时(最优焊接时间为0.2s),溶解在点焊熔核中的氢增多;而在熔核凝固时,液态铝中氢的溶解度突然下降,造成氢以原子形态从液态金属中向外逸出,形成气泡[10]。由于电阻点焊熔核凝固速度很快,加上铝液中SiC 颗粒增强相增大了熔池的黏度,熔核冷却时形成的氢来不及逸出而导致在熔核中形成气孔缺陷。可采用焊前仔细清理材料表面,以减少氢的来源,或采用大电流、短点焊时间等方法来防止氢气孔的产生。

2.2 热裂纹

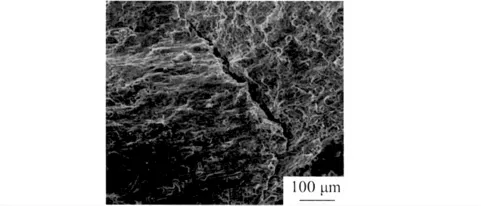

在焊接电流为14.6~16.5kA、焊接时间为0.2s、电极压力为2 500N 下施焊,在接头区产生了横穿熔核中心的热裂纹,其形貌如图4所示。

图4 SiCp/6061铝基复合材料电阻点焊接头中的裂纹Fig.4 Cracks in the joint of SiCp/6061Al composite RSW

对于SiCp/6061 铝基复合材料的电阻点焊接头,焊接电流过大是产生热裂纹的主要原因。当焊接电流过大,如16kA(最佳焊接电流为14.6kA)时,点焊时快速加热会使焊接区产生不均匀的塑性变形和不均匀的应力、应变场;在熔池结晶后期,电极对熔核所施加的压力大部分被结晶的晶粒所吸收,而液态金属自由流动的阻力却在增加,同时增强相SiC颗粒的存在使得接头区更滞粘,不能及时弥补凝固收缩产生的空隙,造成了横穿熔核中心的热裂纹。

2.3 喷 溅

在焊接电流为14.6~16.5kA,焊接时间为0.2s、电极压力为1 500~2 500N 下施焊,在接头处出现内喷溅,其形貌如图5所示。从图中可以看出,形成的喷溅呈整体挤出型,属后期喷溅。

图5 SiCp/6061铝基复合材料电阻点焊接头间的飞溅物及其成分Fig.5 Spatters(a)and EDS spectrum(b)of the joint of SiCp/6061Al composite RSW

在复合材料的电阻点焊中,焊接电流过大和焊接压力过小是形成喷溅的主要原因。在点焊加热过程中,由于金属受热膨胀,熔化区的压力逐渐加大,如果外加焊接压力过小,塑性环不能抑制熔化金属的快速膨胀,熔核区域及塑性环逐步向外扩展。当焊接电流过大,如16 kA 时(最佳焊接电流为14.6kA),焊接压力较小,如2 000N 时(最佳焊接压力为2 500N),加热过程过于剧烈时,熔核区的扩展速度大于塑性环的扩展速度,最终液态铝在电极压力及自身膨胀力的作用下冲破塑性环的束缚,沿径向大量飞出形成后期喷溅[11]。

由EDS谱可知喷溅物中铝的含量明显高于母材中铝的含量,而硅的含量明显低于母材的。这也进一步证明喷溅现象影响了焊缝中的化学成分,增加了焊缝区域SiC 颗粒偏聚的程度。因此,在焊接过程中应尽量抑制喷溅的产生。

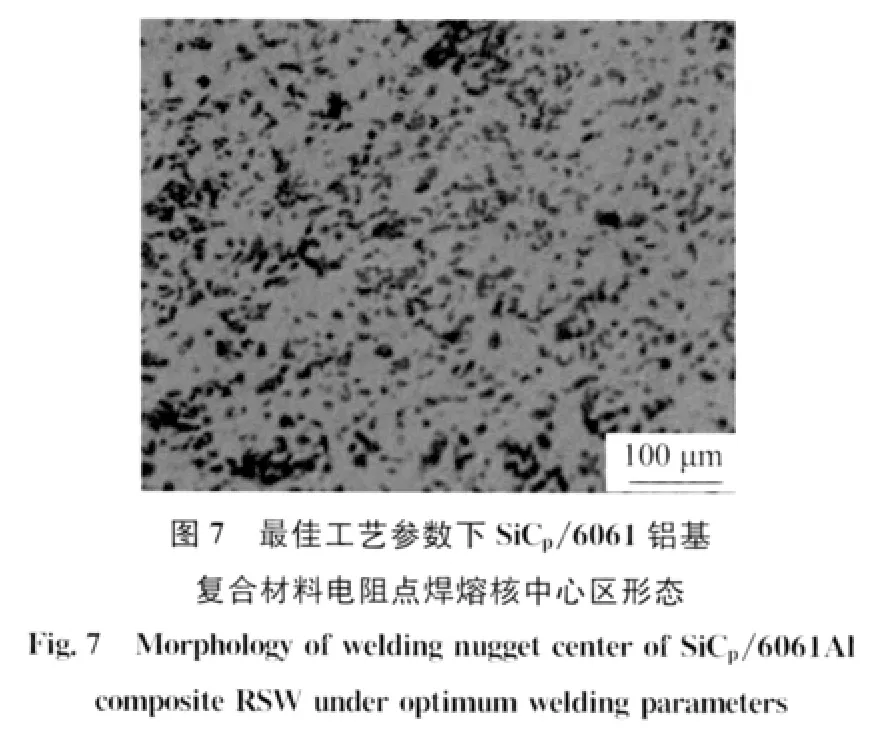

2.4 复合材料在最佳点焊工艺参数下的接头形貌

对于复合材料的电阻点焊,通过大量的试验和缺陷分析,优化出一组最佳的工艺参数:焊接电流为14.6kA、焊接时间为0.2s、焊接压力为2 500N。采用最佳工艺参数进行焊接时,产生的热量适中,能形成具有保护作用的塑性环,点焊接头成型好。从图6和图7可以看出,接头区成型致密,增强相SiC颗粒分布较均匀,无气孔、裂纹、喷溅等缺陷。

3 结论

(1)SiCp/6061铝基复合材料电阻点焊前工件表面清理不彻底、焊接时间过长(0.3s)时,会在点焊接头中会出现氢气孔缺陷。

(2)SiCp/6061铝基复合材料电阻点焊时焊接电流过大(16kA),会产生横穿熔核中心的热裂纹。

(3)当焊接电流过大(16kA)、电极压力过小(2 000N)时会造成接头区出现喷溅。

(4)电阻点焊的焊接电流为14.6kA、焊接时间为0.2s、焊接压力为2 500N 时得到的复合材料焊接接头区成型致密,增强相SiC颗粒分布较均匀,无气孔、裂纹、喷溅等缺陷。

[1]李杏瑞,史新伟,涂益民.30%SiCp/LD2复合材料的TIG 焊研究[J].热加工工艺,2006,35(23):30-33.

[2]GARCIA R,LOPEZ V H,MORELIA E B.A comparative study of the MIG welding of Al/TiC composites using direct and indirect electric arc processes[J].Journal of Meterials Sci-ence,2003,10(38):2771-2779.

[3]牛济泰,刘黎明,孟琴.铝基复合材料激光焊焊缝界面反应及影响因素的研究[J].稀有金属,2001,25(1):14-18.

[4]NIU J T,ZHANG D K,JI G J.Effect of pulse parameters on microstructure of joint in laser beam welding for SiCp/6063 composite[J].Transactions of Nonferrous Metals Society of China,2003,13(2):289-293.

[5]雷玉成,朱飞,袁为进.SiCp/6061Al复合材料等离子弧焊工艺参数对焊缝组织及性能的影响[J].焊接学报,2007,28(4):45-48.

[6]孙大谦,刘卫红,吴建红,等.铝基复合材料瞬间液相扩散连接接头的组织与力学性能[J].焊接学报,2002,23(5):65-68.

[7]陈华斌,严铿,李敬勇,等.颗粒增强铝基复合材料SiCp/6066Al搅拌摩擦焊[J].华东船舶工业学院学报:自然科学版,2004,18(3):62-64.

[8]马迎兵,罗震,罗保发,等.铝合金电阻点焊中微量合金元素的作用[J].焊接技术,2008,37(2):9-12.

[9]程方杰,单平,廉金瑞,等.铝合金电阻点焊的形核特点[J].焊接学报,2003,24(2):35-37.

[10]周振丰.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,1996:125-126.

[11]史耀武.中国材料工程大典[M].北京:化学工业出版社,2005:427-434.