铜、锑及硅含量对厚大断面珠光体球墨铸铁组织和性能的影响

杨志超,佘小林,张建新,岑 鸽,高文理

(1.湖南大学材料科学与工程学院,长沙 410082;2.中机国际工程设计研究院有限责任公司,长沙 410000)

0 引言

珠光体球墨铸铁(以后简称球铁)的强度大、硬度高、耐磨性好、生产成本低,近年来在机械制造业得到了广泛应用,主要用于制造柴油机的曲轴、连杆、齿轮,机床的主轴、蜗轮、蜗杆,轧钢机的轧辊等。制备珠光体球铁一般采用两种途径:一是在浇注完成后,对铸件进行热处理;二是在熔炼过程中加入合金元素,直接浇注制得[1-2]。由于对铸件进行热处理的投入大、生产周期长,铸件易变形且效果难以保证,近年来国内外对铸态下制备珠光体球墨铸铁展开了大量的研究。

随着机械行业飞速发展,球墨铸铁零件尺寸越来越大,对铸件力学性能的要求也逐步提高。厚大断面球铁具有共晶凝固时间长、冷却缓慢等特点。缓慢冷却增大了共析转变时珠光体转变为铁素体的倾向,增加了制备高强度厚大断面珠光体球铁件的难度;共晶时间的延长使得球铁容易出现石墨畸变、元素偏析和缩松缩孔等缺陷,影响球铁性能[3]。因此选择合适的合金元素及其加入量来改变球铁凝固过程[4],是改善厚大断面珠光体球铁力学性能的关键。

目前厚大断面珠光体球铁生产工艺大多采用余温正火或采用成本较高的钼或镍合金化的方法,能耗、成本和操作难度都较高。为降低生产成本、简化工艺,作者选用低成本的铜、锑作合金元素,寻求合适加入量,研究其对不同硅含量对铸态厚大断面珠光体球墨铸铁,组织和性能的影响。

1 试样制备与试验方法

1.1 试样制备

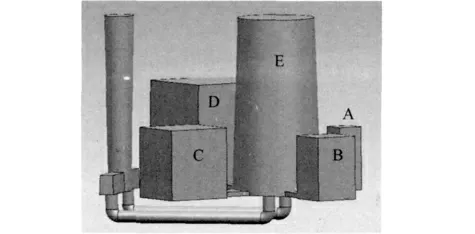

图1为铸造的UG 建模图,采用呋喃树脂砂造型,铸件中共有5 个试样。试样E 为φ250 mm×500mm 圆柱体,可以看成铸件,也可充当冒口。试样A,B,C 和D 的尺寸分别为70 mm×70 mm×180mm,120 mm×120mm×180 mm,180 mm×180mm×200 mm,250mm×250 mm×300 mm。这4个试样距试样E较近,与试样E 的热效应将会延长其冷却时间,所以这4个试样相当于更大的单铸试样。试验的浇注总质量约为325kg。

试验所用的原材料分别为本溪Q10生铁、45号废钢、75 硅铁、电解铜、锑锭。试验合金在500kg碱性中频感应电炉中熔炼,其中本溪生铁加入量为2 65kg,废钢为60kg。用光学高温计测量温度,铁液出炉温度为1 490~1 500℃,浇注温度在1 330~1 350 ℃之间,试样的主要化学成分(质量分数,下同)为3.68%C,0.11%Mn,0.024%P,0.011%S。

图1 铸造工艺的UG建模图Fig.1 UG modeling diagram for casting technology

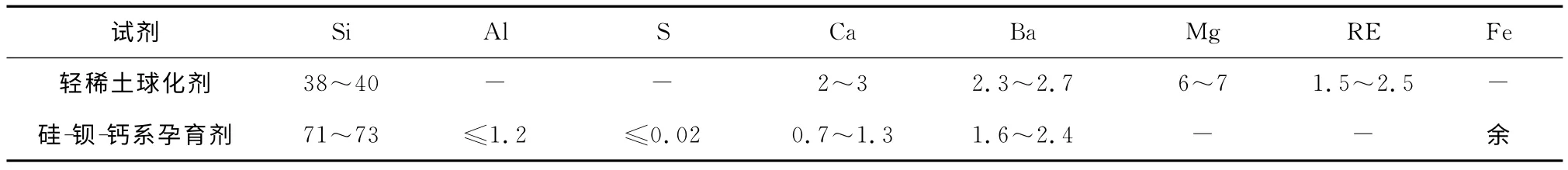

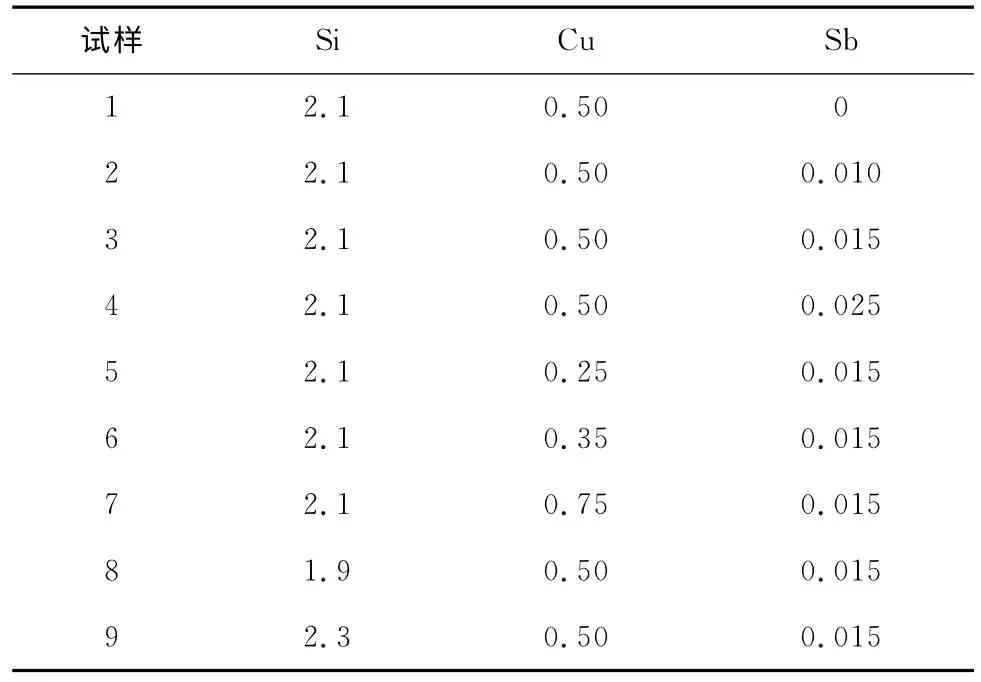

采用冲入法进行球化处理,球化剂为轻稀土球化剂,加入量为1.6%~1.8%。采用三次孕育来强化孕育,孕育剂为硅-钡-钙系长效孕育剂,其加入量为0.5%~0.8%,具体加入量由原铁液中的硅量决定,其中2/3孕育剂作为包内孕育剂,其余作为浮硅孕育剂加入。DT-1 球化剂和硅-钡-钙系孕育剂的成分见表1。浇口杯孕育采用75 硅铁,加入量为0.1%。将铁液浇注到砂型中,两天后开箱。通过改变电解铜和锑锭的加入量及调整硅含量得到了9组试样,不同成分试样的铜、锑、硅成分变化如表2所示。

表1 球化剂和孕育剂的化学成分(质量分数)Tab.1 The chemical constituents of nodulizer and inoculant(mass) %

表2 不同合金试样中硅、铜、锑元素含量(质量分数)Tab.2 Contents of Si,Cu and Tb in different alloy specimens(mass) %

1.2 试验方法

将A,B,C,D 四个试样解剖,在心部位置加工出拉伸试样和金相试样。拉伸性能测试在液压式万能力学试验机上进行,根据试样大小测定2~4根拉伸试样求平均值。硬度测试在HB3000型硬度计上进行,其压头直径为5mm,载荷为7 350N,保压时间为30s,取5个点的平均值。

采用OLYMPUS-GX51 型倒置光学显微镜进行显微组织观察。对金相试样进行预磨、抛光,直至表面无明显划痕,观察其石墨球的形态、数量、大小及分布情况,用体积分数为3%的硝酸酒精进行腐蚀后,观察基体组织。

结果表明4个试样的组织与性能基本相同,均可视为厚大断面铸件。

2 试验结果与讨论

2.1 锑含量对组织与性能的影响

图2 不同锑含量试样D心部的显微组织(0.5%Cu,2.1%Si)Fig.2 Microstructure in the centre of sample D with different Sb contents(0.5%Cu,2.1%Si)

固定铜含量和硅含量为0.5%和2.1%,改变锑含量来研究其对球铁组织和性能的影响。由图2可知,当试样D 中铜和硅含量一定时,随锑含量提高,珠光体量(珠光体在光学显微镜下表现为灰黑色组织)有所提高。在未添加锑元素的组织中出现了碎块状石墨,且珠光体含量较低。当添加0.010%~0.015%锑元素后,碎块状石墨得以消除,且石墨球较为圆整,球径较小(普遍为30~50μm),这与有关文献[5]的研究结果一致;当锑含量为0.025%时,球化级别显著下降,出现了较多异形石墨。

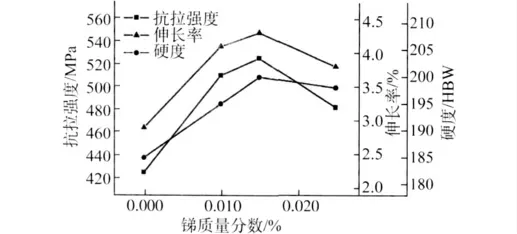

由图3可知,随锑含量增加,试样D 的拉伸性能和硬度均先升后降,当锑含量为0.015%时达到最高值。对于厚大断面珠光体球铁,当铜含量和硅含量为0.5%和2.1%时,锑加入量应为0.015%,其强度、伸长率和硬度分别达到525 MPa,4.3%和200HBW。

图3 不同锑含量试样D的拉伸性能和硬度(0.5%Cu,2.1%Si)Fig.3 Tensile properties and hardness of sample D with different Sb contents(0.5%Cu,2.1%Si)

锑可强烈促进珠光体形成,但阻碍石墨的球化,须添加稀土元素来中和其反球化作用[6]。在本试验中所用的轻稀土球化剂中,稀土元素的主要成分为镧和铈元素,锑元素会与其中和生成的稳定化合物,起到孕育作用[7],使得石墨球细小圆整[8]。所以,添加一定量的锑能明显改善球化效果和提高珠光体含量,提高球铁性能;但过量锑易导致元素偏析,影响石墨的球化并使性能降低。

2.2 铜含量对组织与性能的影响

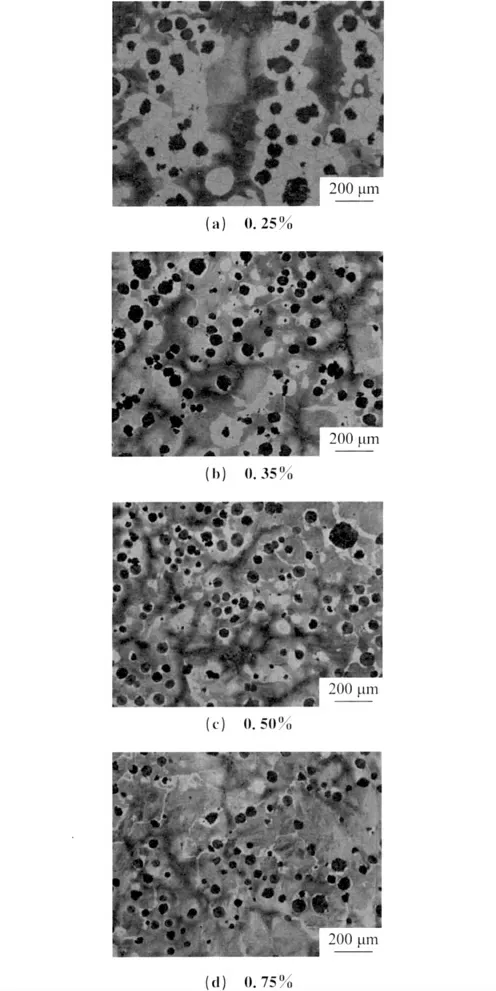

固定锑含量和硅含量为0.015%和2.1%,改变铜含量来研究其对试样D 组织和性能的影响。由图4可知,随着铜含量增加,基体组织中珠光体含量不断提高,而且球化效果也得到了一定改善,但当铜含量达到0.75%时,球化效果略有下降。这说明铜有强烈促进珠光体形成,及一定改善球化效果的作用,这与文献[9]的研究结果一致。

图4 不同铜含量试样D的心部显微组织(0.5%Cu,2.1%Si)Fig.4 Microstructure in the centre of sample D with different Cu contents(0.5%Cu,2.1%Si)

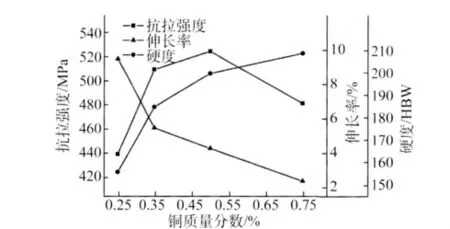

图5 不同铜含量试样D的拉伸性能和硬度(0.5%Cu,2.1%Si)Fig.5 Curves of the tensile properties and hardness for sample D with different Cu contents(0.5%Cu,2.1%Si)

由图5可知,随铜含量增加,试样D 的抗拉强度先升后降,当铜含量为0.5%时达到最大值,而伸长率和硬度分别呈现下降和上升趋势。铜元素对厚大断面珠光体球铁性能的影响,主要归因于其对组织的影响;适当提高铜元素加入量有利于球铁的石墨球化,提高基体组织中珠光体含量,故球铁的强度和硬度呈上升趋势,但塑性降低;但铜加入量过高时,将导致试样强度和塑性降低。故当铜含量为0.5%时,试样的综合力学性能较好。

2.3 硅含量对组织与性能的影响

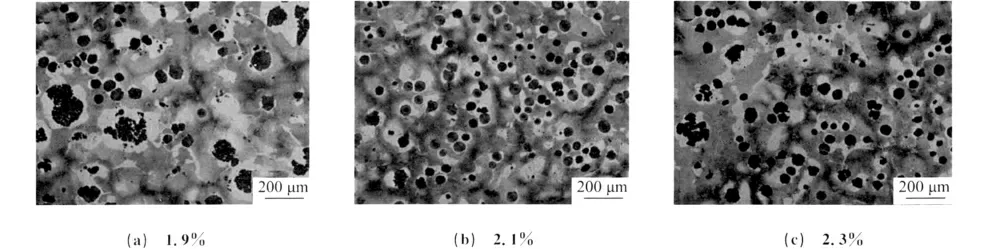

固定铜和锑含量分别为0.5%和0.015%,改变硅含量来研究试样D 的组织和性能。由图6可知,当硅含量为1.9%,基体组织中珠光体含量较高,但石墨球化效果较差,石墨球径大、球数少;当硅含量提高到2.1%后,基体组织中珠光体含量无明显变化,但石墨球化效果明显改善,石墨球细小、圆整、均匀;当硅含量增至2.3%后,基体组织中珠光体含量减少,石墨球化效果仍较好。可见,过低的硅含量影响了球铁孕育效果,导致石墨球化效果不佳;硅可固溶强化铁素体,所以硅含量过高会促进铁素体的生成,抑制珠光体的生成。

由图7可知,随硅含量增加,球铁的抗拉强度和硬度均先升后降,在2.1%达到最大值;而伸长率则是先降后升,在2.1%处达到最小值。对于珠光体球墨铸铁来说,在保证球化的前提下,性能的提高主要依靠提高基体中珠光体比例来实现[10]。对于厚大断面珠光体球铁,硅含量控制在2.1%时,其拉伸性能较好。

图6 不同硅含量试样D的心部显微组织(0.5%Cu,2.1%Si)Fig.6 Microstructure in the centre of sample D with different Si contents(0.5%Cu,2.1%Si)

图7 不同硅含量试样D的拉伸性能和硬度(0.5%Cu,2.1%Si)Fig.7 Curves of the tensile properties and hardness for sample D with different Si contents(0.5%Cu,2.1%Si)

3 结论

(1)加入适量锑可消除厚大断面球铁心部碎块状石墨,改善其球化效果,提高其珠光体含量和力学性能,但过量锑会影响石墨的球化效果,并降低球铁性能。

(2)添加适量的铜能提高厚大断面球铁的珠光体含量,改善其球化效果和性能,但过量的铜反而会降低其性能。

(3)对于厚大断面珠光体球铁,为获得良好的力学性能,硅含量宜控制在2.1%。

[1]BOSNJAK B,ASANOVIC V,RADULOVIC B,etal.Influence of microalloying and heat treatment on the kinetics of bainitic reaction in austempered ductile iron[J].Journal of Materials Engineering and Performance,2001,10:203-211.

[2]REFAEY A,FATAHALLA N.Effect of microstructure on properties of ADI and low alloyed ductile iron[J].Journal of Materials Science,2003,38:351-362.

[3]陶令恒.铸造手册:铸铁[M].北京:机械工业出版社,1993.

[4]李晓辉,杨弋涛,赵凌,等.Cu对厚壁球铁石墨组织和性能的影响[J].现代铸铁,2008,28(3):28-32.

[5]曹健,高文理,岑鸽,等.Ni、Si、Sb及浇注温度对厚大断面低温铁素体球墨铸铁性能的影响[J].铸造技术,2010,31(12):1537-1541.

[6]沈定钊,吴春京,赵辉.铸铁冶金[M].北京:冶金工业出版社,1995:184-189.

[7]沈定钊,王艳丽.微量铋锑在厚断面球墨铸铁中的孕育作用[J].铸造,1995,44(4):19-23.

[8]张军,熊国庆,林汉同,等.微量元素对稀土球铁的作用及机制[J].华中理工大学学报,1989,17(1):63-69.

[9]李晓辉,杨弋涛,赵凌,等.Cu对厚壁球铁石墨组织和性能的影响[J].现代铸铁,2008,28(3):28-32.

[10]郭振廷,王成铎,孙雅心.铸态高强韧球墨铸铁的研制[J].铸造,2005,54(2):195-197.