线锯钢线断线续切技术研究

马玉通,杨士超

(中国电子科技集团公司第四十六研究所,天津 300220)

线锯钢线断线续切技术研究

马玉通,杨士超

(中国电子科技集团公司第四十六研究所,天津 300220)

根据切割线的特性,分析了在多线切割过程中钢丝断线的各种原因;在生产中,有效控制断线率可以对降本增收起到很大的作用。在大量实验的基础上,归纳总结出断线后续切技术,有效的保障了生产工作的顺利进行。

钢线断线;线切割;钢线破断力;续切

多线切割机的原理是通过伺服电机控制的放线轮拉出的镀铜拉丝绕过几个起转向作用的滑轮,然后经过张力控制器,在切割室内连续缠绕在2~4个主导轮上,形成一个在水平面上弥补的平行线网。而在线网的上方,单晶的两侧布置有砂浆喷灌提供稳定的砂浆流量。钢丝绕过线网后再通过滑轮和张力回到收线轮上,在切割时高速运动的钢线携带附着在钢丝上的SiC磨料对硅棒进行研磨从而达到切割的效果。在切割过程中钢线通过滑轮的引导,在导轮上形成一张线网,而待加工硅棒通过工作台的下降或上升实现供给,把硅晶棒按一定晶格方向切割成片[1]。随着硅料价格的上涨以及硅片向越来越薄的方向发展,降本增收成为企业发展的关键,多线切割中屡次断线事故,会对单位的生产成本产生极大的影响,平均每次断线都将造成1~10万元不等的损失,为此,我们对钢线的断线原因进行了研究,找出问题出现的原因,从而找到解决问题、预防问题发生的方法。

1 断线原因分析

1.1 钢线本身缺陷

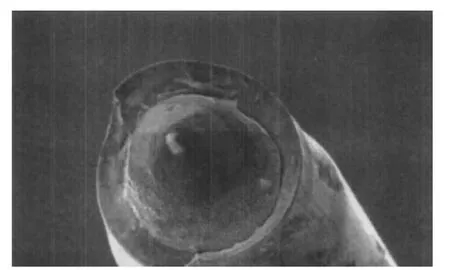

(1)强度偏低。因钢线在生产过程中制造工艺出现问题。用显微镜可以看到断口处向内缩,检测未使用钢线强度在标准之外。如图1所示。

图1 强度偏低断口

(2)钢线夹杂物。因在钢线生产过程中混人杂质。

断口特征:有夹杂颗粒,具体特征和杂质见图2。

图2 钢线夹杂物断口

(3)钢线表面缺陷。因钢线在生产拉拔过程中对表面造成损伤。

断口特征:表面裂纹或分层,见图3所示。

1.2 切片设备或其他原因

1.2.1 工字轮变形引起排线松动或夹丝

原因:工字轮强度不足以支撑钢丝压力引起变形,并造成钢线排线松动或夹丝。

图3 钢线表面缺陷断口

断口特征:过载颈缩断,放线侧工字轮靠近法兰边处排线松动,严重时工字轮明显变形(见图 4)。

图4 工字轮变形引起排线松动或夹丝

解决方案:在切割前仔细检查工字轮是否变形,切割过程中要注意跟踪钢线的跳动是否有异常。

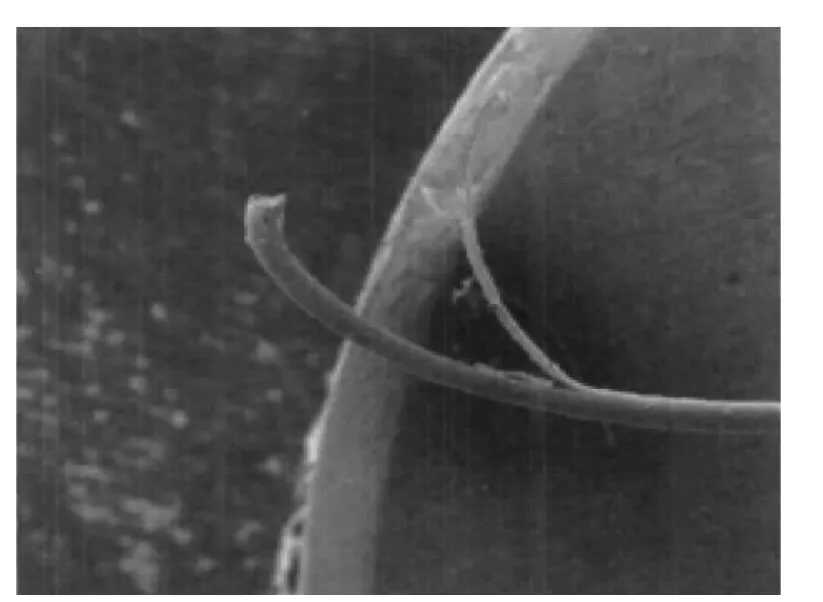

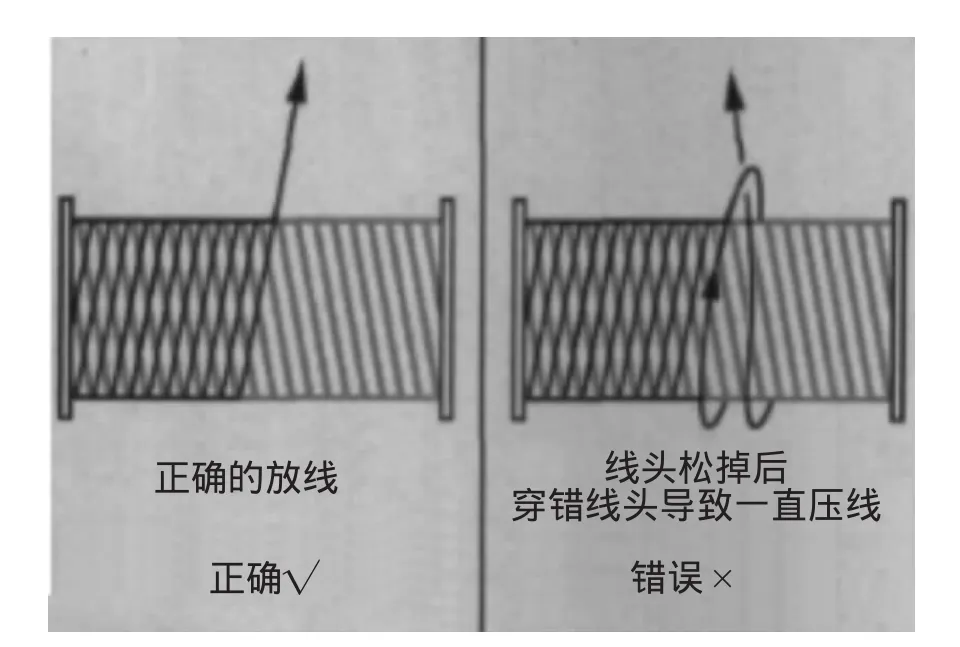

1.2.2 压线

原因:操作不慎线头松掉并重新拾起时钢线线头从下一圈钢线中穿过造成放线压线断线。

断口特征:过载颈缩断或竹节状,通常容易伴随切割线痕,切割后废线呈卷曲状(见图5)。

解决方案:建议在一次断线后,将放线轮上的钢线转掉几百米,可以有效防止出现因操作失误造成压线。

图5 压线

1.2.3 工字轮毛刺

原因:工字轮上有凿伤痕迹或有毛刺,放线时钢线被刮在其上引起断线收线轮若有毛刺则会引起收线侧断线。

断口特征:过载颈缩断或表面损伤(见图6)。

图6 工字轮毛刺

解决方案:切割前仔细检查工字轮两边是否有毛刺等,如出现,则小心处理掉。

1.2.4 切割设备影响

原因:收放线轮导线轮磨损过大或被切透;放线轮和收线轮随动性不佳;控制系统故障;张力检测设备故障;张力臂摆动异常。

断口特征:过载颈缩断或不规则断口。

解决方案:消耗性物品应在每刀切割前检查是否需要更换,定期检查测试收放线轮随动性,切割前检查压缩空气是否正常。

1.2.5 砂浆原因造成磨损量过大断线

原因:砂浆配比或者质量影响到钢线携带砂浆量及切削能力,或直接对钢线造成损伤。

断口特征:不规则断口,但可从钢丝磨损后钢线粗糙度、磨损量和表面质量观察到异常。

解决方案:严格按照规定配制砂浆如烘制金刚砂,砂浆配制室清洁等

1.2.6 粘胶或硅棒对接质量

原因:粘胶不当,四周去胶不干净,硅棒对接垂直度。

断口特征:不规则断口。

解决方案:将晶棒四周残余的胶水去除干净,晶棒粘完后检查对接是否平行。

1.2.7 跳线

原因:钢线在线网上因导轮槽磨损、导轮槽中有杂质、硅棒拼接等原因跳线,导致某些导轮槽内有多根钢线互相压住引起断线。

断口特征:不规则,有可能表面有刮痕或竹节钢线特征。

解决方案:切割前完全清理导轮槽、压缩空气吹,钢丝刷刷等,检查导线滑轮是否需要更换。

1.2.8 导轮槽或导线槽有异物

原因:砂浆中混人硬质异物如碎片等,或者在导线槽导轮槽内有未清理干净的碎硅渣等,对钢线造成刮伤。

断口特征:不规则断口,但在使用后的钢线表面可观察到刮痕。

解决方案:切割前仔细清理设备,包括导轮槽、各挡板、线网等。

2 断线续切实验

2.1 续切技术介绍

在实际切割过程中,会因设备故障、切割线等物料或人为原因造成新线进线端断线甚至两端断线,造成无法继续切割,唯一可采取的措施是重新布线网后继续切割。

2.2 续切面临的难点

布线后晶片重入线网;

接口处有无棱子、线痕深浅、平整度;

续切时的切割位置(是抬升一点还是下压一点)。

2.3 工艺实验

带着上述3个问题进行工艺实验,试验设备为中国电子科技集团公司第四十五所研制的DXQ-601A型多线切割机,实验单晶为3支100 mm(4英寸),切割厚度为500 μm硅单晶。

(1)断线位置在10.5 mm处

采取措施:

a.布线后晶片直接进入线网;

b.工作台下压0.2 mm;

c.直接切割。

(2)断线位置在43.5 mm处

采取措施:

a.布线后晶片直接进入线网;

b.工作台抬升1mm;

c.打开砂浆,主辊钢线低俗携带砂浆往复运动;

d.切割。

(3)断线位置在60.5 mm处

采取措施:

a.布线后晶片直接进入线网;

b.工作台下压1 mm;

c.打开砂浆,主辊钢线低俗携带砂浆往复运动;

d.切割。

(4)断线位置在95.5 mm处

采取措施:

a.布线后晶片直接进入线网;

b.工作台下压1 mm;

c.打开砂浆,主辊钢线低俗携带砂浆往复运动;

d.切割。

(5)断线位置在95.5 mm处

采取措施:

a.布线后晶片直接进入线网;

b.工作台下压0.2 mm;

c.打开砂浆,主辊钢线低俗携带砂浆往复运动;

d.切割。

(6)断线位置在95.5 mm处

采取措施:

a.布线后晶片直接进入线网;

b.工作台抬升1 mm;

c.打开砂浆,主辊钢线低俗携带砂浆往复运动;

d.切割。

3 结果与讨论

3.1 实验结果

(1)图7是正常切割在金相显微镜下获得的图片。

图7 正常情况

(2)图 8 是以上实验(2)、(4)、(6)断线续切后晶片接口金相显微镜下获得的图片

图 8 实验(2)、(4)、(6)断线续切情况

(3)图 9 是实验(1)、(3)、(5)断线续切后晶片接口金相显微镜下获得的图片

图 9 实验(1)、(3)、(5)断线续切情况

3.2 讨论

(1)多线切割方式,是由钢丝线作为载体带动高硬度的研磨砂粒对材料进行研磨去除,实现对材料的切片。砂粒在切割过程中进行移动和滚动运动。移动过程中,砂粒一棱角切入被切割材料中,使其产生蠼性变形,同时在钢幺幺线的带动下横向移动,破坏材料原子问的键合力形成碎屑,当阻力大于横向力时,产生滚动运动,而另外的棱角重新参与研磨切除,同时排出切屑。在切割过程中,钢丝线作为实现对材料切割磨料的载体,在高速运动,保证磨料达到切削去除的基本能量,磨料在研磨去除中受到钢丝线压力,此压力来源于不断的进给运动,由于钢丝线的高速运动,磨料在钢丝线和材料之间运动,实现对材料的切除,在此运动过程中钢丝线和被去除材料相互都具有磨损,然而钢丝线由于不断的更新,磨损过的钢丝线不再使用,对于被切割材料破损不断的进行,从而实现对材料的切割。

磨料在切割运动中分为4个状态,即滑行、切入、犁、滚动。实现对材料的去除主要为切入状态和犁铧状态,磨料在钢丝线的带动下在材料表面摩擦滑行,在压力的作用下磨料的棱角切入材料使其产生塑性变形后对材料进行犁铧,破坏材料间的分子键合力,产生碎屑。当切削阻力很大时,磨料停止划切运动,在钢丝线的摩擦力下产生滚动,并排出切屑,同时又进入下一次的切削运动。

(2)晶片入线网。①当切割距离与单晶直径比例在70﹪以下时,可布线网后直接进入线缝中;②当切割距离与单晶直径比例在70%以上时,晶片几片甚至几十片粘接在一起,无法直接进入,需引入两支砂浆喷嘴开启砂浆长时间冲洗已切割晶片区域,靠砂浆重力将晶片分开后进入线网(以前使用水冲洗,但是水对冷粘胶、晶片质量会产生影响)。为此特意设计了砂浆引入冲洗装置。

(3)接口处位置压低还是抬高。从实验结果可以看出,下压所获得切割表面明显优于抬高。这是因为抬升后线网的线弓变小,切割线所受力变小,导致切割时钢线出现摆动,而出现愣子(凸台或凹台),致使后道工序无法加工,出现废片。

(4)下压的距离。从实验结果可以看出,断线位置不同,下压的距离也不同,可以取得较好的切割效果。在切割过程中,线弓是由逐步形成到变大再到稳定再到逐步变小的一个过程,理想的切割方式是单位时间内钢线的切割面积相等,所以在切割过程中随着单晶直径的变化钢线接触单晶的面积将由小变大再变小,这就是在半导体切割过程中进给使用变速的根源所在。钢线接触单晶的面积小时,下压距离大,线弓变大,切割线受力随之变大,变相的加快进给速度,致使切割线无法按正常轨迹切割。

4 结论

(1)在日常工作中,要不断总结工作经验,找对钢线断线原因和解决好断线后处理的问题可以很好的控制断线率,及时排除隐患;

(2)断线后续切时工作台的位置下压一点,不同的位置下压距离不同,可取得较好的切割效果。

(3)切割位置过深时,两片或多片晶片粘接在一起,导致晶片无法进入线网中,需设计管路,将砂浆引入,用砂浆将片子冲开。

:

[1]檀柏梅,牛新环,赵青云,等.单晶硅线切割技术及切削液的分析研究 [A].第十四届全国半导体集成电路、硅材料学术年会论文集[c],珠海,2005,385-387.

Study of Continue Cutting in Multi-wire Sawing

MA Yutong,YANG Shichao

(the 46thResearch institute of CETC,Tianjin 300220,China)

Abstract:According to the characteristics of the Multi-wire cutting,analyses the various reasons for cutting wire break;In production,effective control the rate of disconnection can play a big role.On the basis of experiments,summarized the subsequent cutting,effective protection of the production work carried out smoothly.

Keywords:Broken wires;Multi-wire cutting;Breaking force;Cotinue cutting

TN305.1

A

1004-4507(2013)11-0008-05

2013-08-26