硅片背面软损伤工艺技术研究

武永超,赵权,陆峰,佟丽英

(中国电子科技集团公司第四十六研究所,天津 300220)

硅片背面软损伤工艺技术研究

武永超,赵权,陆峰,佟丽英

(中国电子科技集团公司第四十六研究所,天津 300220)

硅中的金属离子杂质会明显降低少子寿命,并进一步影响硅器件的性能。因此对硅片背面喷砂工艺进行了系统的研究。通过喷砂工艺,在硅片背面形成软损伤层,使硅片具有了吸杂能力,并从吸杂机理出发,解决了吸杂工艺带来的硅抛光片表面颗粒效应,并对硅抛光片的吸杂效果及表面颗粒度进行了表征,为具有吸杂性能的“开盒即用”硅抛光片的批量化生产提供了有力的技术保证。

喷砂工艺;硅片软损伤吸杂;颗粒去除;金属

金属沾污在半导体器件生产过程中是无处不在的,如离子注入时表面原子的溅射、热处理时炉体材料的影响、干腐蚀时反应材料的原子溅射、湿腐蚀时腐蚀溶液的金属离子沾污、在传递和冷却过程中在表面的金属划痕或颗粒沉积。金属在硅片中主要以间隙态和金属沉淀的形式存在。低温下溶解度不高,在硅中的扩散很快,通常在热处理中它们通过自间隙扩散可以达到微米级的距离。尤其是Cu,实验表明它在室温下扩散1 h可以经过十分之几毫米。实验表明Ni对表面少子寿命有明显的减低作用,Fe、CO能够同时降低体内和表面的少子寿命,而Fe影响体内少子寿命更为明显,Ti基本上对少子寿命没有影响。正是因为金属的溶解度低,扩散速度快,使得金属对器件的有害作用加剧。因此工业上通常利用物理方法或硅中氧固有的性质吸除表面金属沾污,称之为吸杂[1]。按照吸杂机理的不同,主要分为内吸杂和外吸杂两种。内吸杂利用适当的热处理工艺,通过控制硅片中的氧浓度及氧沉淀,在硅片内部形成有效的吸杂点,而达到去除金属杂质的目的。外吸杂通过各种工艺在硅片背面形成吸杂点,在后续的器件热循环工艺过程中,使金属杂质沉淀,从而达到去除金属杂质的目的。在本文中,我们采用喷砂法使硅片背面形成软损伤,从而实现其金属吸除性能。背面软损伤(Soft Back Damage)是通过对硅片背面的机械损伤,使硅片具有非本征的吸杂能力,这些损伤可以在IC工艺中作为吸除杂质的陷阱。喷砂法是一种比较常见的背面软损伤工艺,该工艺采用一定粒径的颗粒状物质(如Al2O3)与水混合形成的砂浆,利用气压带动砂浆对移动中的传送带上的硅片进行喷砂,以达到在硅片背面形成“软”损伤的方法。通过对气压的大小、砂浆浓度、传送带的速度以及喷枪高度的改变,来控制硅片背面“软”损伤的程度,以达到使硅片具有吸杂能力又不致因机械损伤过大而带来其它负面效应。

1 背面软损伤吸杂机理

背面软损伤对金属杂质的吸除机理与晶片种类有关,不同种类的晶片有不同的吸杂过程,主要有以下两种作用机理:

(1)对于常见的直拉 P<111>硅片(电阻率1 Ω·cm量级),背面软损伤硅片吸杂机理为:在经历热氧化工艺时,软损伤吸杂硅片的杂质吸除过程[2]是在热氧化中,在形成氧化硅的同时也产生大量硅自间隙原子。对背面软损伤硅片,损伤增加了局部比表面积,也就增加了局部硅自间隙原子密度。再加上损伤造成的不规则原子面台阶为热氧化层错的形成提供了核化中心。促成大量热氧化层错的产生。热氧化层错为非本征层错,该层错的周围为弗兰克(Frank)位错。此位错有较大的柏格斯(Burgers)矢量(<111>/3)。在位错应力场内,杂质、点缺陷受它的作用产生运动,集结到位错线上来,起到吸杂作用。

对于晶体结构为面心立方的硅单晶,自间隙原子最易出现在八面体间隙位置及四面体间隙位置,如图1所示,硅自间隙原子达到一定密度后,以能量最低的形式聚集成面,以上两种自间隙原子易在<100>或<110>面形成层错,两种层错面及其等效晶面在<111>面的交线成等边三角型分布。

图1 硅单晶中易出现自间隙原子的两种位置

(2)对于重掺硅单晶片,晶体中空位较多,进行热氧化工艺时,无法形成足够密度的自间隙原子,因此不能形成热氧化层错。但用于外延生长时,重掺硅片在外延时的第一步不是热氧化工艺,而是在还原气氛氢气下进行的外延生长。软损伤吸除技术应用在这种情况下,形成热氧化层错的重要条件,大量的过饱和硅自间隙原子不再存在。软损伤在背面诱生的不再是层错而是半环形位错,如图2所示。在外延工艺的高温条件下,硅晶体的屈服强度降低,在软损伤留下的背面应力场、应力集中点的应力作用下,硅晶体发生范性形变,产生位错,可以起到吸收杂质、点缺陷的作用,并且这种半环形位错起始于软损伤表面经半环形又终止于软损伤面,不会延伸到有源区而对器件性能造成影响。

图2 透射电镜下观察到的半环形位错

(3)背面软损伤吸杂效果的表征。背面软损伤工艺既能够使硅片具备金属杂质吸除能力,又不能够产生其他不良的副作用,因此,对背损伤工艺的表征至关重要。在本文中,我们主要采用3种方法对背面软损伤工艺进行表征:

①经过背面软损伤处理的硅片,经历热氧化及择优腐蚀后,若能在显微镜下观察到背面的氧化层错,说明硅片已具备吸杂能力,并根据氧化层错密度衡量吸杂性能。

②对背面软损伤硅片进行抛光,并进行热氧化及择优腐蚀处理,在显微镜及强光灯下观察抛光表面是否存在氧化雾。若抛光面表层金属未被吸除,则经过热氧化及腐蚀后会产生氧化雾,存在氧化雾证明背损伤工艺未起到吸杂作用或吸杂效果不佳。

③若对硅片背面损伤过重,虽然使晶片具备了吸杂能力,但是会造成其他不良的副作用,其中,最易发生的不良现象是背损伤晶片在抛光后表面颗粒度会很快地增加,导致产品不合格,针对此现象,我们进行了不同背损伤抛光片的存放实验,抛光片经过存放一段时间后,测量表面颗粒度是否仍满足技术指标要求。

2 实验与分析

通过喷砂工艺来形成硅片背面的软损伤层,经该工艺处理过的硅片,进行热处理并腐蚀过后,在金相显微镜下能够观测到背面的氧化层错,说明能够起到杂质吸除的作用,但经抛光并检验合格的晶片在放置一段时间后,发现正表面增加了大量的颗粒,不再满足免清洗抛光片表面颗粒度要求,而未经过背面喷砂工艺处理的硅抛光片在放置同样的时间后颗粒度增加量没有超过技术指标要求,经对比分析,确定了目前采用的背面喷砂工艺对抛光片的表面颗粒度产生了很大的影响,有必要对背面喷砂工艺进行优化,以提高抛光片质量,延长产品保质期。以下的一系列实验对硅背面喷砂工艺进行了研究。

2.1 实验一

实验用片:100 mm(4英寸)硅片,晶向:<111>,厚度:560 μm±5 μm;

将硅片分为A、B、C三组,分别进行以下工艺流程:

A组样品:化腐→背损伤→HF酸→化腐→抛光→四级间静置,测表面颗粒度→热氧化;

B组样品:化腐→背损伤→HF酸→抛光→四级间静置,测表面颗粒度→热氧化;

C组样品:化腐→抛光→四级间静置,测表面颗粒度→热氧化;

工艺流程中的背损伤工艺条件:

砂浆原料:Al2O3(粒径均值 8.2 μm),砂浆密度:1~1.2 g/cm3;

喷浆压力:0.3 MPa;

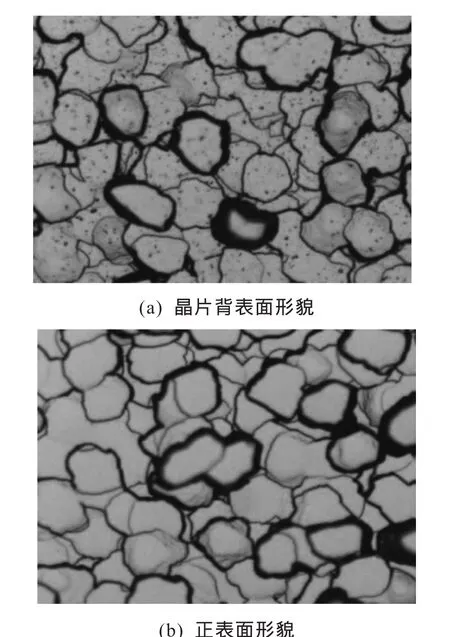

A组晶片及B组晶片均经过背面软损伤处理,C组晶片未经过背面软损伤处理。其中A组晶片背损后又经KOH腐蚀20 s,从图3 a中可以看到,背损伤后晶片背面在显微镜下有黑点(镶嵌的颗粒或者损伤坑),而正表面并无这种黑点,这些黑点极有可能就是抛光片表面颗粒的污染源。经腐蚀后,这些黑点消失,同时背表面出现了圆形的腐蚀坑(如图4a所示),而正表面并无这种腐蚀坑(如图4b所示),说明喷砂处理使硅片背面形成了晶格碎裂层或者应变层,晶格碎裂及应变处易被腐蚀,从而出现了腐蚀坑。

图3 经过背损伤后,A组晶片正、背表面形貌(200倍放大,金相显微镜)

图4 经过背损伤及化学腐蚀20s后,A组晶片正、背面形貌(200倍放大,金相显微镜)

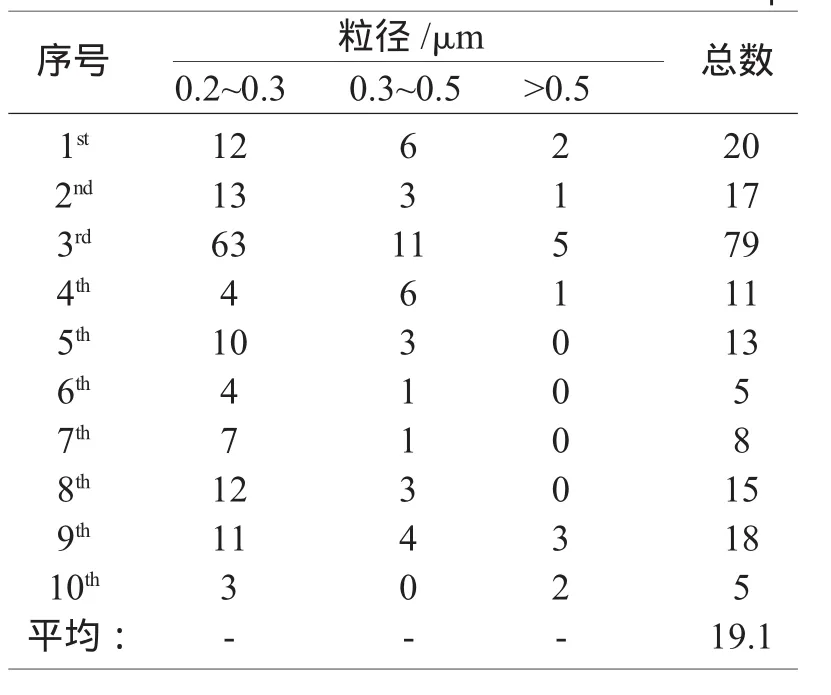

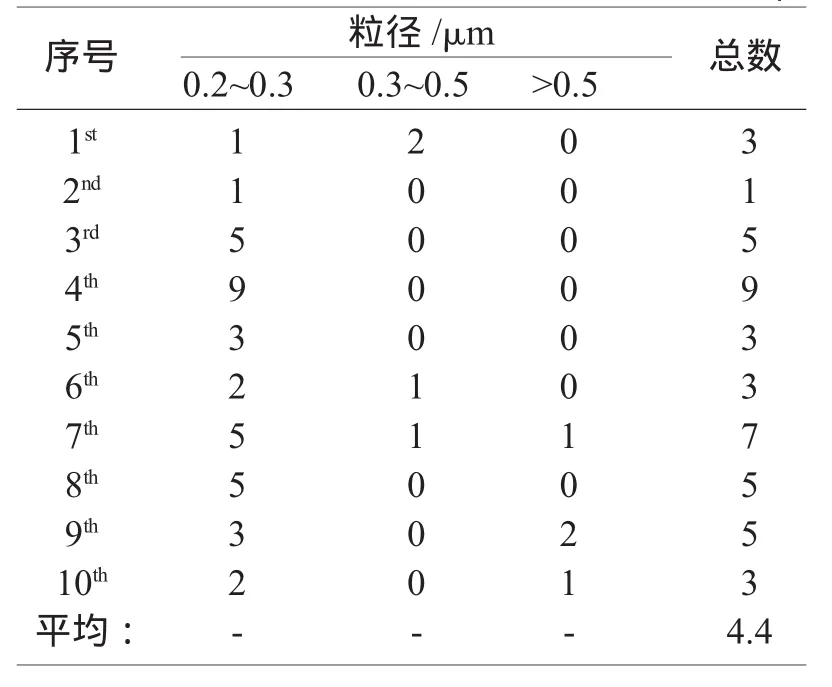

按照免清洗标准,对背损片工艺进行抛光,清洗、检验,三种晶片分别使用多片盒封装,封装后在四级净化间放置72 h,然后测量表面颗粒度数量(0.2 μm以上),每种抽测10片,A组晶片、B组晶片、C组晶片表面颗粒度测试结果分别如表1、表 2、表 3 所示。

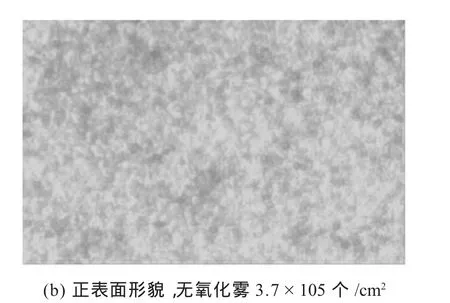

三组晶片抛光并抽测颗粒数后,再进行1 100℃热氧化、择优腐蚀(CrO3+HF)后,在金相显微镜下观察三组晶片形貌,由图5可知,A组晶片背面未出现氧化层错、正面有氧化雾,证明20 s的化学腐蚀已经将背面软损伤层去除掉。由图6可知,B组晶片背面有氧化层错、正面无氧化雾,背面软损伤起到了吸杂的作用,氧化层错密度约为3.7×105个/cm2。由图7可知,未经过背面软损伤处理的C组晶片正面出现了氧化雾,背面无氧化层错。

表1 A组晶片表面颗粒数 个

表2 B组晶片表面颗粒数 个

表3 C组晶片表面颗粒数 个

图5 热处理并腐蚀后,A组晶片背、正表面形貌(200倍放大,金相显微镜)

图6 B组晶片经热处理并腐蚀后(200倍放大,金相显微镜)

图7 C组晶片,经热处理并腐蚀后(200倍放大,金相显微镜)

由表面颗粒度测试结果(表1~3)可知,背损后又进行了短时间化学腐蚀的A组晶片与未经背损的C组晶片抛光并放置后增加的颗粒数目大致相同,而经过背损伤的B组晶片抛光并放置后增加的表面颗粒数目较多,颗粒增多的原因推断为背损伤后出现的损伤坑或镶嵌的颗粒(如图3),这些损伤坑或镶嵌的颗粒在抛光片的存储过程中会不断地释放颗粒,造成抛光片表面颗粒度的增加。硅片背面损伤坑及颗粒残存的原因有可能是喷砂过程中砂浆对晶片表面击打程度过重造成的。在实验二中,我们将从砂浆粒径、种类及喷砂压力等方面进行对比实验,对硅片背面软损伤工艺进行优化。

2.2 实验二

实验晶片:100 mm(4 英寸)硅片,P<111>,厚度:560±5 μm;

将硅片分为D、E两组,分别进行工艺流程:

D组晶片:

化腐→背损伤→清洗剂,HF→抛光→四级间静置,测表面颗粒度→热氧化;

其中背损伤工艺条件:砂浆:3.4 μm SiO2,压空:0.30 MPa;

E组晶片:

化腐→背损伤→清洗剂,HF→抛光→四级间静置,测表面颗粒度→热氧化;

其中背损伤工艺条件:砂浆:6.0 μm Al2O3,压空:0.30 MPa;

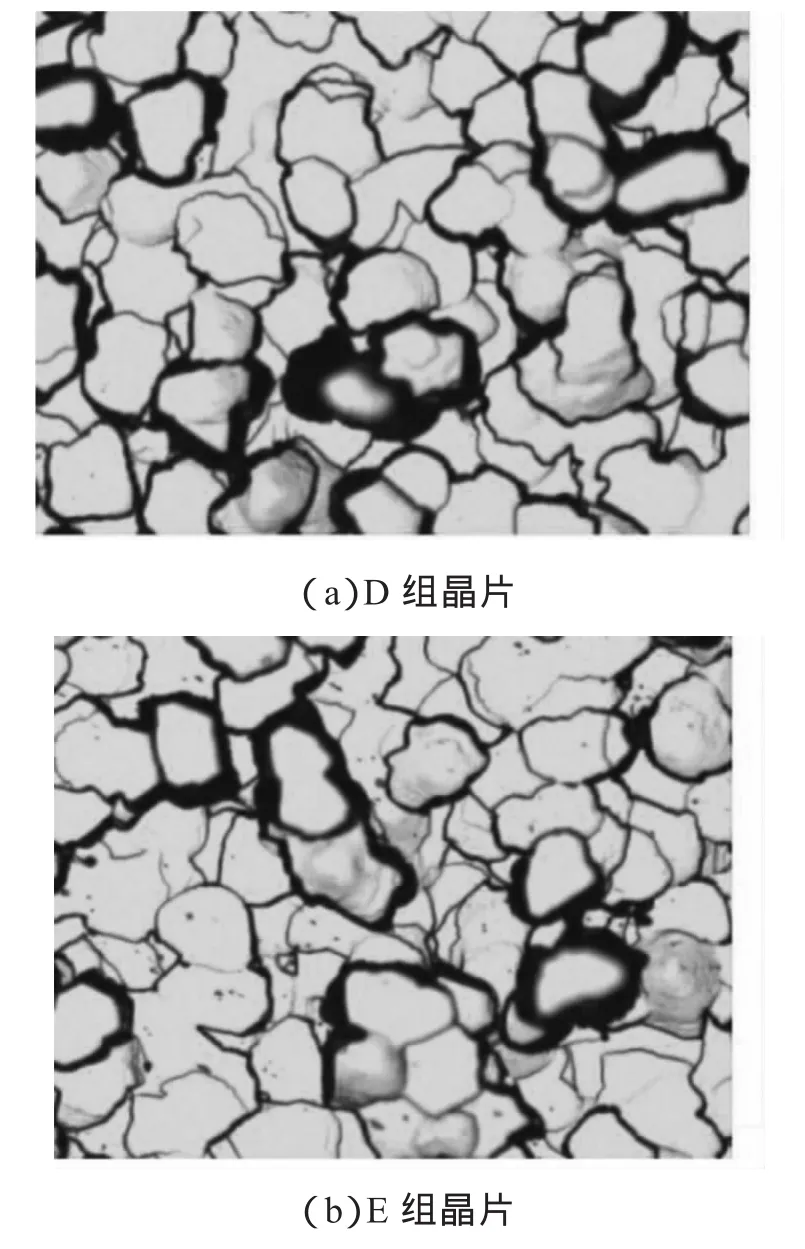

如图8所示,经背面喷砂处理及清洗后,在金相显微镜下D组晶片背面无黑点及其他异常现象,E组晶片背面局部区域有少量的黑点(图8b),原因是残留在D组晶片表面的SiO2颗粒能够被HF清洗掉,而残留在E组晶片上的Al2O3颗粒不与HF反应,不易被去除掉。

图8 经背损伤后背面形貌

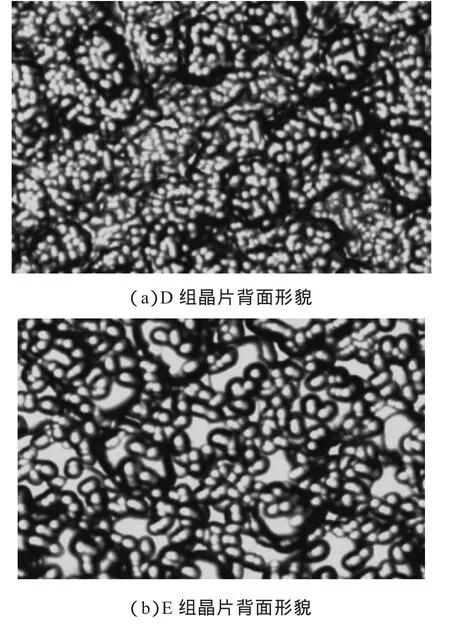

图9所示是两种晶片经热氧化和腐蚀后,在金相显微镜下观察,背表面均出现氧化层错,采用3.4 μm SiO2颗粒喷砂的D组晶片的氧化层错密度要比E组晶片的氧化层错密度高。经观察,两种晶片正表面均未出现氧化雾。

图9 经热处理和腐蚀后(金相显微镜,200倍)

按照免清洗标准,对背损片工艺进行抛光,清洗、检验,两种晶片分别使用进口多片盒封装,封装后在四级净化间放置72 mm,然后测量表面颗粒度数量(0.2 μm以上),每种抽测10片,D组晶片、E组晶片表面颗粒度测试结果分别如表4、表5所示。其中,D组晶片表面颗粒数为7.6个/片(粒径>0.2 μm),E组晶片表面颗粒数为8.2个/片(粒径>0.2 μm)。与表2中B组晶片表面颗粒数相比,可以发现颗粒数目大大下降。

3 结 论

综上所述,采用现行的喷砂工艺所研制的背面软损伤硅片具有吸杂的作用,实验结果也证明了经过热氧化的B组抛光片未出现氧化雾,但该组晶片在抛光后放置过程中表面颗粒数大幅度增加,经验证分析,判断造成抛光片颗粒数增加的原因是喷砂工艺对硅片背表面损伤过重,造成损伤坑及颗粒残留,在接下来的实验当中,在其他工艺条件不变的情况下,我们换用更小粒径的两种砂浆进行验证,结果证明喷砂后硅片背面的损伤坑及颗粒残留数量大幅度下降,抛光后表面颗粒数增加量也大大减少,采用两种砂浆喷砂的硅片热氧化后背面均出现氧化层错,正表面均未出现氧化雾,说明均具有吸杂的作用,从成本方面考虑,决定在批量研制中使用粒径为6 μm的Al2O3砂浆进行喷砂。

表5 E组晶片表面颗粒数 个

:

[1]汤艳,杨德仁,马向阳,等.超大规模集成电路硅片的内吸杂[J].材料导报,2003,17(5):73-81.

[2]夏玉山,陈一,宗祥福,等.软损伤吸杂作用机构的分析[J].固体电子学研究与进展,2000,20(2):223-227.

Methods of Backside Soft Damage and Particles Controlling for Silicon Wafers

WU Yongchao,Quan Zhao,Feng Lu,Liying Tong

(China Electronic Technology company 46th Institute,Tianjin,China,300220)

Abstract:metal atoms in silicon wafers will decrease the lifetime of minor carriers and have great effect on the electrical properties of semiconductor devices.We investigated the methods of damging the wafer backsides by abrasive blasting which can make the silicon wafers gain gettering property in this paper.First of all,we observed the gettering effects after the polished wafers were heat-treated with microscope.Then we controlled the number of particles on the wafer surface which were caused by the overly damage of silicon wafer.

Keywords:Abrasive blasting;Silicon wafer backside soft damage;Particle reducing;Metal

TN305.2

A

1004-4507(2013)11-0012-07

2013-09-05

武永超(1985-),男,河北清河人,助理工程师,工学学士学位。现在中国电子科技集团公司第四十六研究所半导体材料事业部从事硅、锗、磷化铟单晶片的背面软损伤、抛光、清洗工艺及晶片检验的研究工作。