电子组装中焊接设备工艺调试步骤与技巧

杜 彬,史建卫,肖武东,巫雨星

(1.中国电器科学研究院有限公司;2.集适自动化科技(上海)有限公司深圳分公司)

电子组装中焊接设备工艺调试步骤与技巧

杜 彬1,史建卫2,肖武东2,巫雨星2

(1.中国电器科学研究院有限公司;2.集适自动化科技(上海)有限公司深圳分公司)

再流焊接技术和波峰焊接技术是目前电子组装中两大关键技术,其参数设定及工艺调整的优劣直接影响到产品焊接质量及生产直通率。针对目前焊接技术工艺特点,结合实际生产经验,对其调试步骤及技巧给予了指导性论述,并总结了实操过程中一些关键技术及要点。

再流焊(回流焊);波峰焊,温度曲线;热电偶

电子组装技术包括通孔插装和表面贴装两种方式,均是利用焊材在元件与印刷电路板(PCB)之间构成机械与电气连接。对于这两种方式的主要焊接工艺即再流焊接技术和波峰焊接技术,其设备和工艺参数调试的优劣,直接会影响到焊接质量。掌握调试步骤与技巧,对于电子组装焊接品质有着非常重要的作用。

1 再流焊接设备工艺调试与技巧

目前常用的再流焊技术有气象再流焊、红外再流焊、激光再流焊和热风再流焊等。强制热风对流再流焊技术,以其独特的优势逐渐代替汽相和红外再流焊,成为市场主流。对于再流焊技术来说,影响焊点质量的因素主要包括设备、材料、工艺参数设定、环境及操作者技能等,操作者调制的温度曲线对焊后质量有很大的影响。

1.1 温度曲线各阶段功能

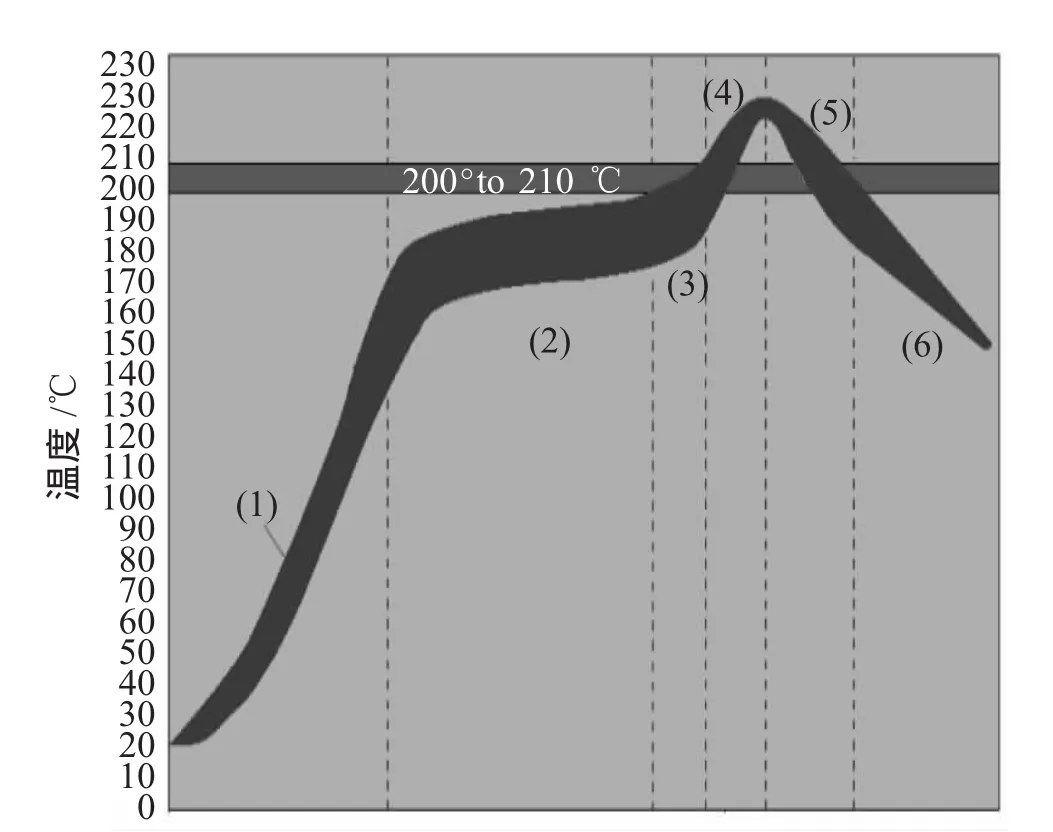

图1为传统再流焊炉温曲线示意图,可分为六个阶段,每个阶段都有各自的要求和功能,其依次为预热阶段、焊剂挥发阶段、静化阶段、焊锡熔融扩散阶段、冷却固化阶段和自然冷却阶段。

一段,预热基板和元件阶段:此阶段吸收热量最多,故温度爬升较快,上升斜率一般为2~3℃/s,典型曲线2℃/s,直到95~120℃。但温度上升过快,易产生飞溅焊球和焊膏塌陷,因为快速升温会改变焊膏黏度。

二段,去氧化、净化、保温及除湿阶段:常用焊剂活化温度80~150℃,无铅钎料可达170℃,具体根据焊膏生产商提供曲线设定。此阶段为较长平坦段,其时间有铅一般为60~120 s,无铅一般为90~150 s,故此阶段需缓升或恒温。

三段,净化过渡阶段:进入焊接阶段前,高熔点焊剂再次净化焊接区,同时顺利过渡。此阶段温度爬升不宜过快,否则在焊锡熔化时会引起锡珠。四段,焊锡熔化扩散焊接阶段:焊接温度一般高于合金熔点20~40℃,无铅焊接温度一般为235~245℃,停留时间为30~90 s,推荐在60 s以下,否则易损基板和元件,元件端还会发生银耗现象,降低强度。

三、四阶段温度上升不能太快,斜率推荐为2~3℃/s。过快易引起较大元器件热应力,造成元器件机械损伤,还有元件会竖起或斜歪。

五段,冷却固化阶段:要求快的冷速,保证液相线以上时间,避免太长而造成金属间化合物生长太厚。冷却区速率一般为3~6℃/s,推荐为3~4℃/s,一直降到130℃(有铅)或170℃(无铅)时,冷却速率对焊点质量影响可忽略。

六段,自然冷却阶段:缓慢冷却,避免造成较大的热应力而损伤元件,这种情况对片式电容由为严重,一般冷却到75℃以下即可。

图1 典型六阶段再流焊温度曲线示意图

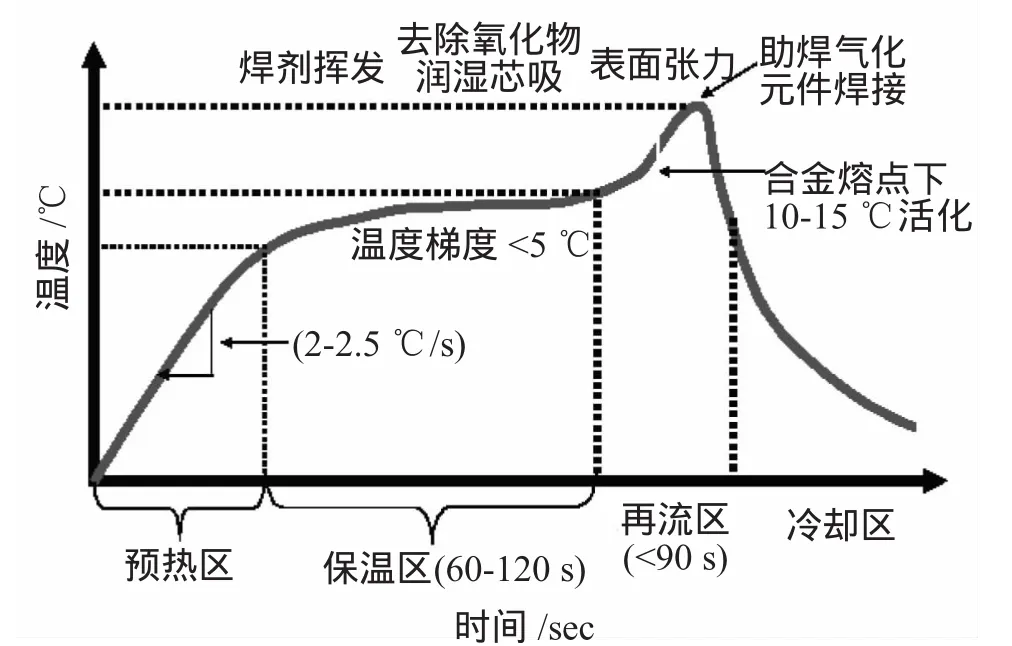

目前再流焊曲线通常被划分为四阶段:预热区、保温区、再流区和冷却区,即上述三、四阶段合为再流区,五、六阶段合为冷却区,如图2所示。

图2 传统四阶段再流焊温度曲线示意图

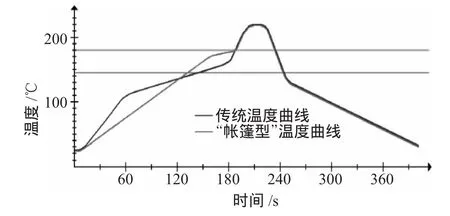

1.2 温度曲线经典形状及特点

热风再流焊温度曲线设定要参考焊料合金成分、熔点以及与之配合的助焊剂特性。表1为可能用到的无铅合金及熔点,合金成分不同,温度曲线工艺规格也不同,但从形状来看,最常见的有传统型(马鞍型)温度曲线和帐篷型温度曲线,如图3所示。传统温度曲线有一平缓保温区,主要目的是活化助焊剂和减小温度偏差,主要应用于松香基助焊剂及吸热量偏差较大PCBA。近年来由于低残留、免清洗焊膏的出现,不需要高温停留阶段,温度曲线为逐步升温后进入再流焊区,即帐篷型温度曲线,主要应用于免清洗及水基助焊剂和吸热量偏差小的PCBA。

表1再流焊接技术中可能用到的无铅合金及熔点

合金系统及定义高温合金:S:217 C以上L:225 C以上中高温合金:S:217 C以上L:225 C以下中温合金:S:217 C以下,150 C以上L:200 C以上中低温合金:S:150 C以上,L:200 C以下低温合金:S:150 C以下成份(质量%)Sn-5Sb Sn-0.7Cu Sn-0.7Cu-0.3Ag Sn-3.5Ag Sn-3.0Ag-0.5Cu Sn-3.8Ag-0.7Cu Sn-2.5Ag-1Bi-0.5Cu Sn-3.5Ag-4In-0.5Bi Sn-3.5Ag-8In-0.5Bi Sn-9Zn Sn-8Zn-3Bi Sn-58Bi Sn-52In固相线238 227 217 221 217 217 213 207 196 98 190 139 119液相线241 227 226 221 219 217 218 212 206 198 196 139 119

图3 再流焊接技术中经典温度曲线

1.3 板面温度梯度△T对焊点质量的影响

在组装板钎焊时,由于元器件种类不同,PCB板材质和厚度不同,而造成吸热量不同,使得元器件引脚焊点不可能在同一时刻到达相同的温度(见图4)而产生许多缺陷,如“曼哈顿”现象、过热或冷焊等。板面温度梯度与焊接设备温度加热模块设计有关,同时也与温度控制反应速度及效率有关,目前大部分再流焊接设备裸板温度均匀性可达±2℃。

图4 温度梯度△T引起锡膏不同时溶化

1.4 温度曲线设定要求

再流焊制程参数主要是确定钎焊温度曲线合理性、温度均匀性及稳定性等,具体可参考再流焊设备性能评估方法。在实际生产中,当制作一个新工艺或更换工艺时,就要制作新的温度曲线,推荐采用实装板进行测试。

当钎料选定之后,钎料合金的熔点也就确定了。钎焊使用的温度一般与再流区的时间长短有关,其核心是参考加热因子来判断,同时要求所有焊点都落入温度要求范围内。一般采用6通道以上测温仪测试最高温度、最低温度、斜率敏感温度、不同阶段时间等曲线来判断温度曲线的合理性,所述温度均为实测温度,而非设定温度,一般设定温度高于实测温度。

值得注意的是,钎焊温度有个最低过热温度,理论上最低过热温度将趋近于钎料合金的熔点,但实际上要高出熔点10℃左右,无铅焊接中最低过热温度一般为232℃,惰性气体下可降到228℃。设定钎焊温度曲线时,再流区的峰值钎焊温度一定要高于相应再流区的最低过热温度。

1.5 温度曲线调试过程

对一台具体的设备来说,焊接时间长短主要通过调整链条(或网带)速度来实现。不同阶段时间长短以链速为基准值成正比变化,因此设定某个阶段时间还要考虑相应其他阶段时间是否合理。对于温度曲线的调试,可参考以下步骤:

1.5.1 粗调

(1)传输速度设定。一般工厂可以根据生产速度的要求,确定一个最低的传送速度。降低传送速度可以增加再流时间,降低钎焊温度,最终减少氧化。由于再流焊在生产线上不是最慢的环节,因此在可以接受的传送速度范围,尽量选用低的传送速度。

如果从实际生产出发,考虑前后设备的衔接来确定导轨传输速度,或参考焊膏推荐温度曲线来确定导轨传输速度,则速度为一定值,不可调变:

其中:V为网带运行速度;L为炉体长度;t为推荐温度曲线的总体时间。

(2)温度模块数的划分。参考焊膏推荐温度曲线,分析各阶段时间段,根据实际炉体模块数,确定各工艺阶段所需模块数并做分配,以7温区模块再流焊炉为例,一般1、2模块为预热阶段,3、4、5模块为保温阶段,6、7模块为钎焊阶段。

(3)再流焊阶段参数设定。这个阶段要严格控制,具体调节要根据实际情况和经验来设定。确定再流焊时间treflow:

其中:λ是考虑爬升区和冷却区对再流区长度影响的系数。

确定最低再流焊温度Tut:

其中:Tm为焊料合金的熔点温度;q为焊料的液化热;

α为再流焊设备对焊料的换热系数。

由于焊料成分比较复杂,用上式计算的最低再流焊温度Tut是近似值,精确的结果可以用实验的办法得到,或者要求供应商提供。

确定峰值温度Tpset:

其中:ΔT=(Tmax-Tmin)/2,温度波动范围

检查峰值钎焊温度Tpset是否超过了PCB和元器件能承受的最高温度,如果超温,表明需要进一步提高PCB传送速度;如果峰值钎焊温度Tpset与PCB板和元器件能承受的最高温度相差较大,则表明还可以进一步降低PCB传送速度,然后重新开始设定。如果PCB传送速度已经不能降低,表明该设备不能满足相应无铅焊料的生产要求。

(3)预热阶段参数设定。确定预热温度Tpreheatset:

其中:ΔTrise为温度爬升区的温度爬升能力。确定预热时间tpreheat:

其中:Lprehea是预热区的长度,λprehea是考虑爬升区和进口升温段对预热区长度影响的系数,V是传送带(链条)速度。

检查设定预热温度和预热时间,如果引起助焊剂过度挥发或合金过度氧化,则需加快PCB传送速度,然后重新开始设定。如果加快PCB传送速度会导致峰值钎焊温度Tpset未超过PCB和元器件能承受的最高温度,也表明该设备不能满足相应无铅焊料的生产要求。

1.5.2 细调

等待各设定参数运行稳定之后,利用K型热电偶测温线测试PCB上若干点(至少3个点)温度曲线,与推荐温度曲线对比,如果不合格,参考推荐曲线,对各参数(主要是温度,有时候也要微调网带速度)做适当调整,采用多退少补原则,也可根据两次以上测定值,利用线形插值法求出目标温度对应设定值。

另一方法就是利用软件中提供的温度曲线仿真功能,对曲线进行仿真调节,模拟出与推荐曲线相符的温度曲线,记录下模拟数据。然后用此数据去替换上一次设定数据。此方法推荐使用。

1.5.3 循环调节

加热→参数运行稳定→测试温度曲线→细调,以此循环,调制出合格的温度曲线。一般经过4次循环就可以调制出理想的温度曲线。

1.6 温度曲线调试影响因素

(1)焊锡熔点温度,焊剂挥发点及活化温度等。对于焊膏来说,焊剂挥发点温度、活化温度和合金溶化温度是温度设定需要参考的几个重要参数。当焊接出现质量问题时,就要从焊接机理出发,分析可焊性,从而引起对助焊剂和焊锡的物理性质的重视。

(2)PCB物理尺寸、玻璃转化温度、分解温度及受潮情况。当焊接时出现铜箔断裂,吹气孔、翘边等质量问题时,就要从此类方面入手进行温度曲线调整。

(3)PCBA组装密度、元件类型及大小、有无PLCC、BGA、CSP等吸热量较大的封装件。此类方面会影响到温度爬升、温度均匀性及温度补偿性。

(4)设备的具体性能,如加热区的长度,发热功率,热传导方式及传热效率等因素。比如热风与红外加热方式,不锈钢整流板与铸铝整流板方式,小循环与微循环热风方式等。

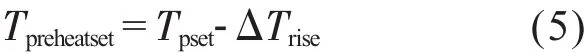

1.7 温度测试热电偶接触方法

热电偶接触有4种方法:高温钎料连接,铝带连接,Kapton tape(常用高温胶带)连接,传导树脂(胶粘剂)连接。对于4种方法,高温钎料最可靠,重复性也最好;铝带也可靠,但是重复性差一点;Kapton tape是一种热传导很好的电带,但可靠性和重复性都差一点;传导树脂可靠性可以,但重复性很差,其具体安装如图5所示。

图5 热点偶接触方法

专业的一种固定方式为机械夹具固定连接,易于安装和拆卸,且不会损坏电路板,如图6所示,在生产应用中比较广泛,能提供精确而可靠的结果。

图6 专用温度曲线及设备性能评估装置

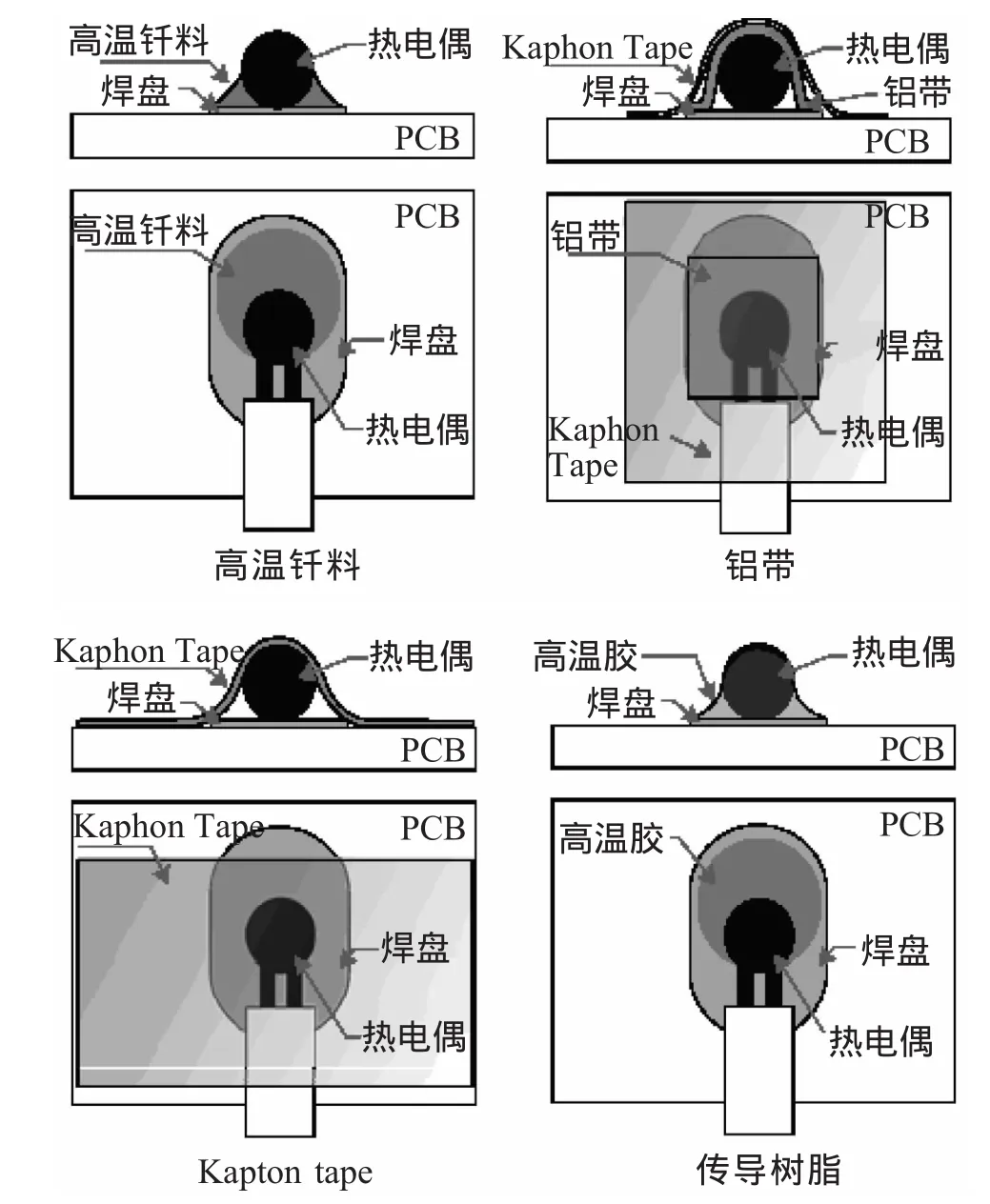

1.8 举例说明

实验材料:实装板,FR4,140 mm×190 mm;

测温工具:9通道K型热电偶;

热电偶接触方法:热电偶探头使用铝带保护且上用Kapton tape覆盖;

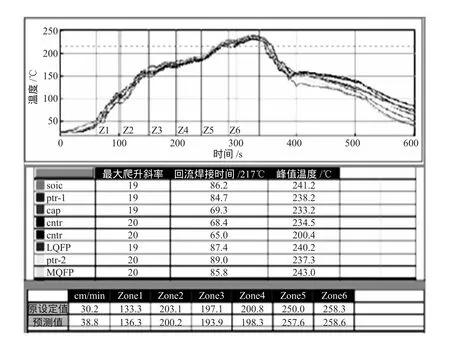

实测温度曲线:CHIPBEST UMR-82A再流焊炉,合金采用 Sn3.8Ag0.7Cu,峰值温度235~240℃,217℃以上时间为50~70 s。图7为再流焊设备及测温仪,图8为实装板PCBA及测温点分布,图9为所测试温度曲线。

图7 实验用焊接设备及测温仪

图8 实验板热电偶探头放置点图

图9 实测温度曲线

在使用测温仪时,应注意以下几点:

(1)测定时,必须使用已完全装配好的PCBA。首先对PCB上元器件进行热特性分析,找出最热点,最冷点,分别设置热电偶测量出最高温度与最低温度。

(2)尽可能多设置热电偶测试点,以求全面反映PCB各部分真实受热状态。例如PCB中心与边缘受热程度不一样,大体积元件与小型元件热容量不同及热敏感元件都必须设置测试点。

(3)热电偶探头外形微小,必须稳定固定在测试位置,否则受热松动,偏离预定测试点,引起测试误差。

(4)所用电池为锂电池与可重复充电镍镉电池两种。结合具体情况合理测试及时充电,以保证测试数据准确性。

2 波峰焊接设备工艺调试与技巧

2.1 温度曲线特点及工艺要点

波峰焊是指将熔化的软钎焊料,经机械泵、电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有元件的PCB通过焊料波峰,实现元器件焊端或引脚与PCB焊盘之间机械与电气连接的软钎焊。波峰焊接工艺温度曲线如图10所示,主要包括预热、焊接和冷却三大阶段。而落实在实际生产波峰焊设备上,工艺过程可分解为进板、涂覆助焊剂、预热、波峰焊接、冷却和出板等几个阶段。

图10 波峰焊接温度曲线示意图

(1)进板。将插装有元件的待焊PCB置于传送链条上,为波峰焊接工艺做好准备。

(2)涂覆助焊剂。助焊剂涂覆的方法有发泡、浸渍、刷涂和喷雾等几种,其中以喷雾法最流行,目的在于清除金属表面的氧化层。涂覆时要求在PCB底面有薄薄的一层焊剂,要均匀适当,对于免清洗工艺特别要注意不能过量。流行的焊剂涂覆方法是采用定量喷射方式,选择适当的流量计和喷头孔径,就可容易控制喷雾量,加之优化的控制方式,即可实现均匀喷雾效果。

(3)预热。常见预热方式有电热管、红外管及热风方式,其目的是蒸发PCB上助焊剂中的大部分溶剂,活化助焊剂,加热PCB及元件,除去组件中湿气等。预热控制得好,可以防止虚焊、拉尖和搭桥,减少波峰焊料对基板的热冲击,有效解决焊接中的PCB翘曲、分层、变形问题。

PCB预热温度和时间要根据PCB物理性质及组装特点、贴装元器件的种类与多少等来确定。预热温度一般在90~130℃,多层板以及有较多贴装元器件时预热温度取上限。不同PCB组装形式的预热温度参考表2,参考时一定要结合组装板的具体情况,做工艺试验或试焊后进行设置。值得注意的是,所述温度为实测温度而非设定温度,且关注的是PCB底面温度而非上表面温度。

表2 预热温度参考表

2.1.1 波峰焊接

波峰锡槽是完成焊接的主要设备,熔化的焊锡在驱动力的作用下,喷嘴源源不断喷出焊锡并形成波峰,当PCB经过波峰时元件被焊接。为了改善焊接效果,一般采用双波峰的焊接方式。随着PCB向前运行,首先经过振动波(也称λ波),这种焊波有较大的穿透力,能将焊料打到底面所有的焊盘、元件引脚、可焊端,熔融的焊料在金属表面上进行浸融和扩散。接着再经过平滑波(也称Ω波),Ω波将引脚及焊端之间的桥接分开,除去拉尖等焊接缺陷。

(1)焊接温度和时间。焊接过程是焊接金属表面、熔融焊料和空气等间相与作用的复杂过程,必须控制好焊接温度和时间,如焊接温度偏低。液体焊料的黏度大,不能很好地在金属表面润湿和扩散,容易产生拉尖和桥连的、焊点表面粗糙等缺陷;如焊接温度过高,容易损坏元器件,还会由于焊剂被炭化失去活性、焊点氧化速度加快,产生焊点发乌、焊点不饱满等问题。

无铅波峰焊接温度一般为260℃±5℃,由于热量是温度和时间的函数,在一定温度下焊点和组件受热的热量随时间的增加而增加。波峰焊的焊接时间通过调整传送带的速度来控制,传送带的速度要根据不同型号波峰焊机的长度、焊接温度统筹考虑进行调整,以每个焊点接触波峰的时间来表示焊接时间,一般焊接时间为3~5 s。

值得注意的是,焊接温度和时间与预热温度、焊料波温度、倾斜角度、传输速度都有关系。针对双波峰焊的第一个波峰温度一般会比第二个波峰温度低。焊接时间可通过一块带有刻度的耐高温玻璃测试板进行测量,以作参考,其与波峰平稳性、导轨平行度、PCB翘曲程度都有关系,推荐采用专用工具进行测量。

(2)爬坡角度。PCB爬坡角度一般为4.5°~5.5°,可通过调整波峰焊机传输装置的倾斜角度来实现。适当的爬坡度有利于排除残留在焊点各组件周围由焊剂产生的气体,当THC与SMD混装时,由于通孔比较少,应适当加大PCB爬坡角度。通过调节倾斜角度还可以调整PCB与波峰的接触时间,同时适当加大PCB爬坡角度还有利于焊点与焊料波的分离速度,降低桥接缺陷。

(3)波峰高度。适当的波峰高度使焊料波对焊点增加填充压力、调控焊料波前后流速,有利于焊料润湿金属表面、压入通孔。波峰高度一般控制在PCB厚度的2/3~1/2处。

(4)热风刀去桥接。热风刀是20世纪90年代出现的,所谓热风刀,就是在刚离开波峰焊之后,通过一个窄长带开口“腔体”,开口处吹出500~525℃的热气流。热风刀的高温高压气体可以吹掉多余的焊锡,使其得到修复,同时也能使原来带有气孔的焊点和桥接点得到修复,使焊接缺陷大大降低。但随着波峰喷口技术的改进,可基本控制焊接质量,由于成本和技术的压力,热风刀技术并未普遍使用。

(3)冷却。波峰焊工艺冷却主要指的是焊点冷却,而非PCBA冷却。因为波峰焊工艺为底部单面加热,时间又短,PCB及元件过完波峰焊后本体温度不高,这就导致焊点脱离波峰后迅速降温,一般会到170℃左右,设备配置冷却装置只是简单进行PCBA组件的后冷却。

(4)出板:取出焊好的PCB板进行下道工序。

2.2 波峰焊设备调试步骤

(1)焊接前准备

·检查待焊的PCB是否有受潮、焊盘氧化或变形等;

·检查PCB上插装元件有无丢失、插反或损伤等。

(2)开机启动

·启动波峰焊设备,打开所需功能;

·根据PCB(或夹具)宽度调整波峰焊设备传送带的宽度。

(3)设置焊接参数

·传送带速度:根据不同的波峰焊设备和待焊接PCB情况设定(一般为0.8~1.60 m/min);

·助焊剂流量:根据PCB底面需涂覆面积的情况确定局部喷雾或者全局喷雾,接着调节助焊剂涂覆量,可从PCB通孔处观察,应有少量的助焊剂从通孔中向上渗透到通孔顶面的焊盘上,但不要渗透到零件体上;

·预热温度:根据波峰焊设备预热区实际情况设定温度,升温斜率一般要求为≤2℃/s;

·焊锡温度:以实际波峰温度为表头显示时的温度。由于温度传感器在锡炉内,因此表头或控制系统显示的温度比波峰实际温度一般高3℃左右;

·波峰高度:调控到波峰表面超过PCB底面,在PCB厚度的1/2~2/3处;

·焊接角度与时间:传输倾斜角度4.5°~5.5°;时间一般为 3~5 s。

(4)首件焊接并检验

·待所有焊接参数达到设定值后,把PCB轻轻地放在传送带上,机器自动进行喷涂助焊剂、预热、波峰焊接和冷却;

·在波峰焊设备出口处手动接住PCB,按出厂检验标准检验是否合格;

·若不合格,则根据首件PCB焊接结果调整焊接参数,在进行焊接检验,直到合格为止。

(5)连续焊接生产

·工艺参数稳定后若PCB焊后质量合格,则开始连续生产;

·连续焊接过程中每块PCB都应检查,有焊接缺陷的PCB,应用标签箭头标出,并进行缺陷统计,后装入防静电周转箱送修板后工序;

·如连续出现缺陷问题,应检查原因、对工艺参数作相应调整后才能继续焊接;

·按照出厂检验标准进行检验,合格后到下一个工序。

(6)规范工艺操作

·填写操作记录,每2 h记录一次焊接参数。定时或对每块PCB进行焊后质量检查,发现焊接质量问题,及时调整参数。

·根据波峰焊设备的开机工作时间,定期检测焊料炉内焊料成分,若发现异常需进行除杂或稀释等处理;

·经常常清理波峰喷嘴和焊料氧化物等残渣。

2.3 关于混装板的焊接方法

混装板如图11所示,就是PCB上既有插装元件又有SMT元件,焊点有大有小,有时还是双面板,焊接难度大,对温度、焊接时间、角度、波峰的形状及流量的选择很重要。

图11 过波峰焊接工艺的混装板

混装板主要的焊接不良为:SMT元件的漏焊、连焊、焊点不均匀或虚焊(焊点露半个孔)。SMT元件漏焊如图12所示,主要是扰流波不规则引起,要将扰流波调整到解决所有SMT元件漏焊,一般为扰流波喷流孔板没有阴影就能满足要求。连焊如图13所示,是最常见不良焊点,要考虑是否助焊剂引起的,单独过镜面波就可以看出是不是助焊剂的问题,在这节里排除助焊剂的问题不谈。

图12 漏焊焊接缺陷

图13 连焊焊接缺陷

(1)波形的选择

混装板典型产品有电源板和信号板。信号板插件元件较少,表贴元件较多,一般选择平波,焊出来的板焊点均匀,整体美观;电源板插件元件较多,容易引起连焊,一般选择“山形波”(如图14所示),焊出来的板焊点饱满。如选反了,则信号板因其焊点较小会出现包焊;电源板焊点有大有小焊点会不均匀,容易产生连焊、虚焊等。

(2)波峰流速选择

平波波峰后面的流量一般能带走波峰表面氧化物即可。流量小连焊少,光泽度差一点;流量大光泽度好,会增加连焊的可能。“山形波”波峰前面的导流板要低于中间的调节板,否则流量很难控制,后面流量小可减少因饱满引起的连焊,流量大可以适当增加饱满度和减少虚焊。

图14 “山形波”后波峰形状

(3)调试要点

单波峰能焊好,双波峰不一定能焊好,这时候就要考虑焊接时间,双波峰焊接时间长,消耗的助焊剂就会比较多,如果是加快运输速度来减少焊接时间会带来别的问题,如助焊剂量就会相对减少、预热温度达不到;如果增加助焊剂量、提高预热温度,就会有PCB板的变形、元器件如排线变形或SMT元件脱落等。

提高导轨角度也可以减少焊接时间,升高导轨角度后,波峰形状不需要动,只需调整波峰喷口高度即可。一般需将运输速度和导轨角度配合来调整。

铜片、大的插座、比较粗的铜线圈等虚焊要通过提高预热、锡炉温度来解决;普通元器件虚焊可降低锡炉温度来处理。

单独调整一个地方不可能解决所有问题,要将运输速度、温度、角度、波峰流量看成一个整体配合调整,才能焊出好的焊点。

3 结束语

电子组装中的再流焊接技术和波峰焊接技术虽然发展多年,但是在实际应用中面临了很多问题,直接影响到产品焊接质量及生产直通率。而这些问题的出现,从根本上讲是对焊接技术的关键点理解不够、实际操作经验不够等产生的。作者通过多年的工作经验,结合基本工艺要点,给出实操过程中具体步骤与调试方法,希望对广大从业者有一定的帮助。

Process Adjustment Steps and Skills of Soldering Equipment in Electronic Assembly

DU Bin1,SHI Jianwei2,XIAO Wudong2,WU Yuxing2

(1.China National Electric Apparatus Research Institute Co.,Ltd.;2.Chip Best Automation Technology(Shanghai)Co.,Ltd,Shezhen Branch)

Abstract:Reflow and wave soldering technology in electronic assembly technology are two key technologies,the parameter setting and the process adjustment will directly affect the soldering quality of products and production yield.The article gives guidance to discuss and summarizes the key points and some key technology in the process of practice.

Keywords:Reflow soldering;Wave soldering;Thermal profile;Thermal couple

TG454

A

1004-4507(2013)11-0033-09

2013-10-15