数控导轮磨床在高精度圆锥滚子加工中的应用

姜金梁,刘浩

(洛阳LYC轴承有限公司 滚子厂,河南 洛阳 471039)

某型铁路货车圆锥滚子轴承终磨加工采用近年来在设备升级中引进的无心磨床,该机床采用数控系统,自动化程度高、产品质量稳定,但与通用设备所加工滚子一样,存在滚子滚动面直线性不理想,个别情况下会出现滚子滚动面直线性内凹的情况。由于铁路轴承滚子超精要求为对数曲线凸形,滚子实际轮廓要求在标准轮廓的上下线之间,一旦出现滚动面素线直线性内凹的情况,将影响后工序超精滚子的轮廓曲线。随着客户对轴承零件质量的要求越来越高,优化滚子终磨滚动面直线性,提高超精滚子质量稳定性,成为目前迫切需要解决的问题。

1 滚子磨削方式

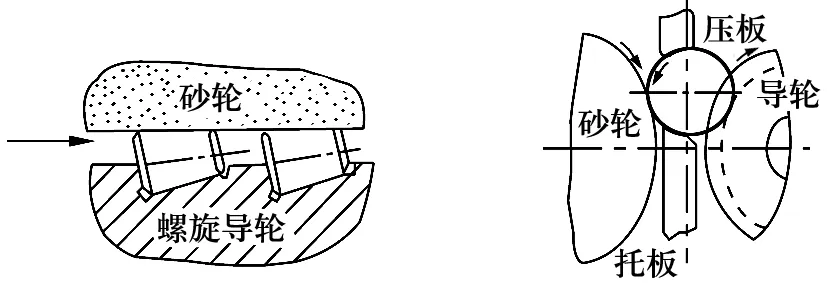

圆锥滚子贯穿磨削时[1],是将无心磨床的导轮换成钢制螺旋轮,在送料装置的传动下将待加工滚子送入螺旋槽中,螺旋槽底具有与所加工滚子的锥度相适应的角度,使滚子的素线平行于砂轮的素线。滚子沿砂轮素线贯穿移动,依靠螺旋槽的挡边推动滚子实现贯穿磨削(图1)。

图1 圆锥滚子贯穿磨削示意图

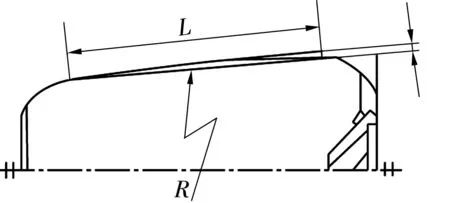

由于贯穿磨削方式的螺旋导轮没有凸度,所加工出的滚子素线为直线,基本没有凸度量,因此与全凸滚子(图2)的加工方式有所不同。

图2 全凸滚子示意图

全凸滚子贯穿磨削原理是将砂轮修整成凹形,导轮螺旋槽修整成鼓形,近似于靠模法贯穿加工出全凸滚子。这种方法加工难度较大,滚子沿曲线轨迹贯穿,螺旋工作面以曲线展开,修磨导轮须采用复杂程度较高的专用导轮磨床。因此,螺旋导轮的修磨质量是加工全凸滚子的关键。

2 螺旋导轮的修磨

受条件限制,带凸度螺旋导轮普遍采用传统导轮磨床,使用靠模板修磨。由于存在靠模板制作误差,安装靠模板到导轮磨床的装配误差,以及导轮磨床自身的误差,可能导致误差积累,使导轮修磨的最终结果与设计存在较大偏差。

近年来,随着国内装备制造业水平的不断提高,已经研制出能够满足要求的高精度专用导轮磨床M9050CNC,其采用西门子数控系统,机床实现了五轴联动,能满足螺旋导轮和圆柱、圆锥滚子超精辊等复杂曲面轮廓的修磨。

修磨前需测量导轮长度和砂轮宽度,保证砂轮宽度的中心与导轮曲面最高点重合。导轮修磨单个循环动作为:数控程序驱动砂轮轴旋转到导轮滚道面需要修磨的角度;成形砂轮进给到磨削位;导轮旋转并横向移动,同时砂轮轴按照程序的设定不断沿弧面摆动,实现变角度磨削;导轮横向移动到终点,砂轮退出磨削位,返回起点,完成单个磨削循环。多个循环和砂轮多次进给后最终完成导轮的修磨。

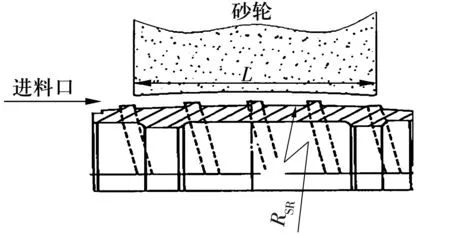

全凸滚子凸度导轮的曲率计算公式[1]为

(1)

式中:R为凸度导轮曲率;h为滚子凸度量;l为滚子凸度检测距离。根据已知加工滚子要求的h和l值求出凸度导轮的曲率R,并依据导轮曲率编制导轮修磨的数控程序,最终修磨成如图3所示的螺旋导轮。

图3 螺旋导轮修磨示意图

3 装机试车验证

将修磨好的螺旋导轮重新装在无心磨床上,然后根据螺旋导轮的曲率修改砂轮的修整程序,砂轮需修整成与导轮相反的凹度,所需曲率值略大于螺旋导轮曲率值,以加工某型号滚子滚动面的砂轮修整为例,砂轮宽度为300 mm,滚动面凸出量要求不小于2 μm。砂轮修整程序为:

N0001 G00 G90 G64 X2=0 Z2=0 /修整进口倒角

N0005 G01 X2=-1 Z2=0

N0010 X2=-0.5 Z2=-20

N0015 X2=-0.06 Z2=-50

N0020 X2=-0.5 Z2=-70 /修整砂轮圆弧部分

N0025 G02 X2=0 Z2=-260 CR=155 000

N0030 G01 X2=-0.01 Z2=-280 /修整出口倒角

N0035 X2=-0.04 Z2=-300

N0040 X2=1 Z2=-320

N9999 M17

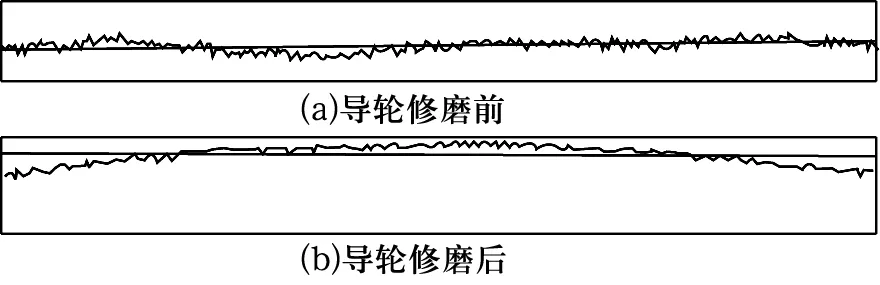

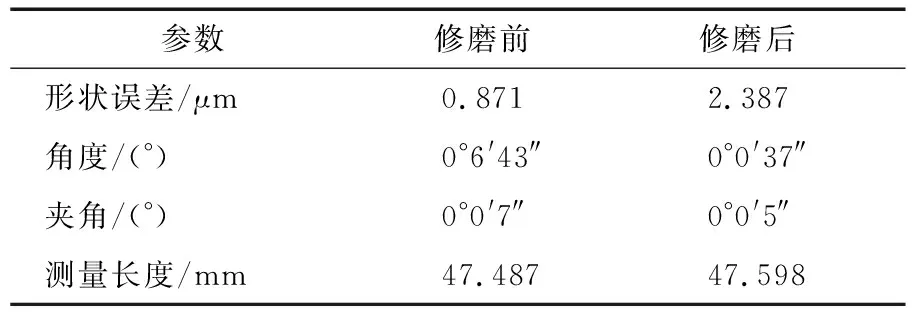

调整完成后试车,导轮修磨前、后所加工滚子滚动面素线直线性对比如图4所示,各项参数见表1,导轮修磨前所加工滚子滚动面直线性为波浪形,有凸点及凹点;导轮修磨后所加工滚子滚动面呈现出对称性较好的凸度形式。

图4 导轮修磨前、后滚子滚动面直线性对比

表1 导轮修磨前、后某型号滚子滚动面参数对比

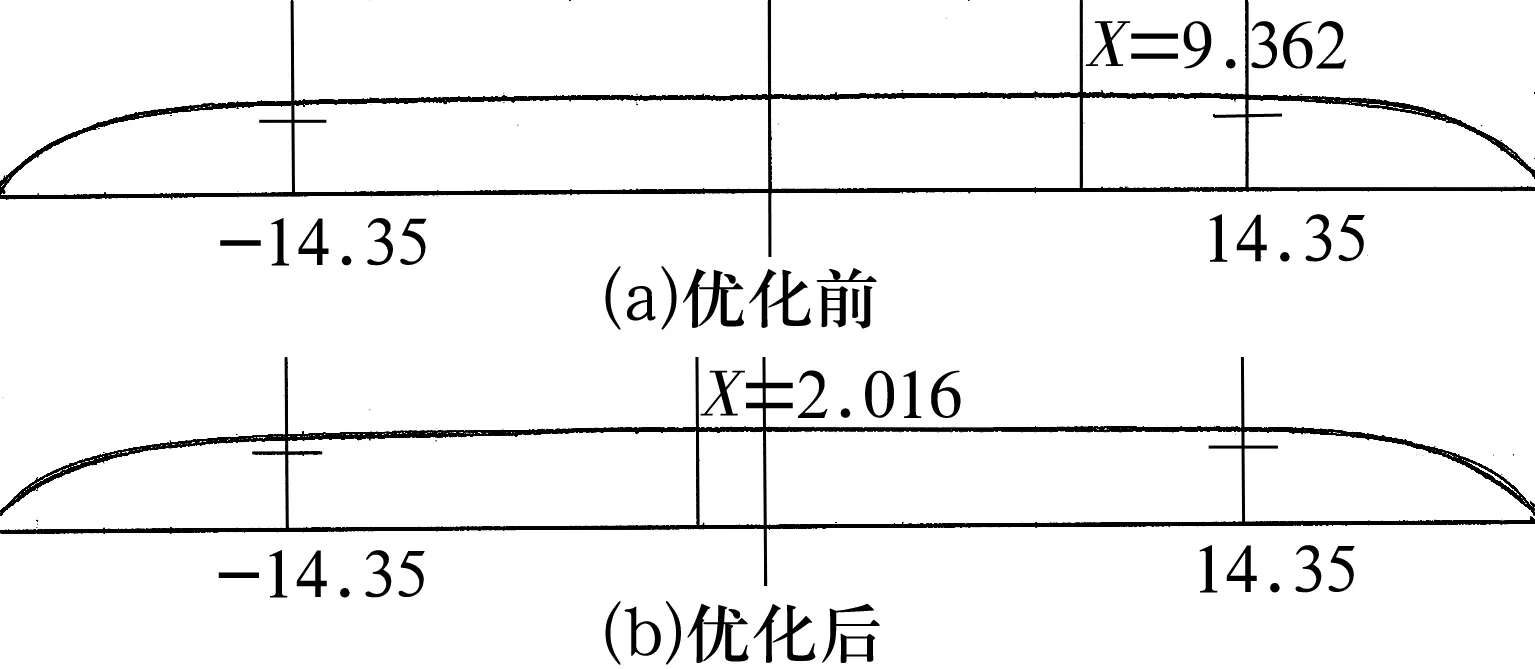

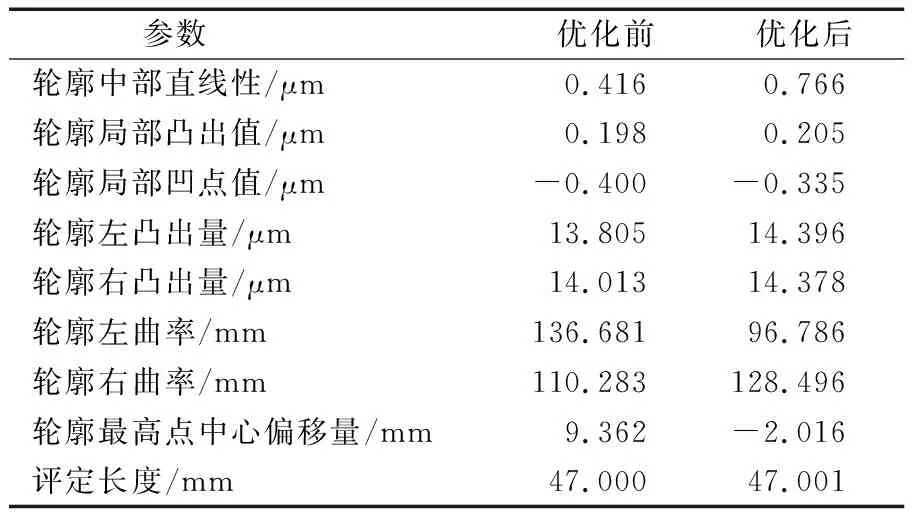

导轮未采用专用磨床修磨前,终磨滚子的直线性不理想,超精加工后影响滚子的轮廓,超精滚子轮廓中心线偏移量要求为-4.8~4.8 mm,超精加工后滚子轮廓中心线偏移量超差。而采用导轮磨床修整导轮后,终磨滚子滚动面直线性合格,经过超精加工后轮廓中心偏移量稳定的落在合格区间内。优化前、后滚子超精轮廓对比如图5所示,各项参数见表2。

图5 导轮优化前、后超精滚子轮廓

表2 超精滚子各项参数对比

4 结束语

采用数控导轮磨床修磨导轮,同时配合使用数控无心磨床,使砂轮通过编程精确地被修整为所需要的形状,最后终磨工序滚子滚动面得到理想的直线性形状,有效改善了滚子超精轮廓,避免了个别滚子因滚动面直线性不理想导致的超精对数曲线图形不合格,提高了滚子质量的稳定性。