基于剃齿修形的啮合角数值计算

蔡安江 张振军 阮晓光

西安建筑科技大学,西安,710055

0 引言

剃齿作为齿轮的精加工方法被广泛地应用,但采用标准渐开线的剃齿刀加工的齿轮齿形常出现不同程度的“齿形中凹”现象,影响齿轮的承载能力、传动品质和使用寿命[1]。剃齿刀正确修形是解决“齿形中凹”的有效途径。目前常用的剃齿刀修形方法仅提供了实现剃齿刀反凹修形的工艺方法,而修形的具体位置是靠试切法逐步确定的,齿形误差的控制能力与修形目标性较差。

笔者在归纳总结有关剃齿刀修形研究成果的基础上,基于切削点切入压力产生的差异[2](剃齿时剃齿刀与被剃齿轮之间啮合点数的变化导致)形成的“齿形中凹”,提出了“剃齿刀精确修形技术”[3]。该技术克服了现有剃齿刀修形工艺技术的不足,能通过计算确定剃齿刀修形的位置,有效地消除剃齿“齿形中凹”现象。该修形技术中,端面啮合角是确定剃齿刀修形位置的关键,决定了消除“齿形中凹”的工艺效果,因此,端面啮合角的最优解计算方法研究就成为剃齿刀精确修形技术推广应用的关键。

1 啮合角计算解析

剃齿加工时,剃齿刀与被剃齿轮相当于一对无侧隙的交错轴圆柱齿轮(螺旋齿轮)啮合。对于交错轴齿轮传动啮合角的计算,理论上没有一个显性的公式可以直接得到其啮合角或渐开线函数值。

设被剃齿轮齿数为,法向模数为mn1,分度圆法向压力角为αn1,分度圆螺旋角为β1,分度圆法向弧齿厚为n1,渐开线终止点曲率半径为ρmax1,渐开线起始点曲率半径为ρmin1,剃齿超越量为δ;剃齿刀齿数为z0,法向模数为mn0,分度圆法向压力角为αn0,分度圆螺旋角为β0,分度圆法向弧齿厚为n0。

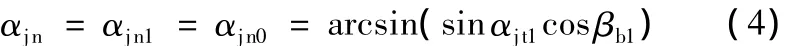

一对螺旋齿轮啮合时,其节圆法向压力角相等[4],即 αjn=αjn1=αjn0,则式(1)可表示为

式中,mn为法向模数;inv(·)为渐开线函数;αt1、αt0分别为被剃齿轮和剃齿刀的端面压力角;αjt1、αjt0分别为被剃齿轮和剃齿刀的节圆端面啮合角;βb1、βb0分别为被剃齿轮和剃齿刀的基圆螺旋角。

式(2)是关于端面啮合角αjt1计算的一阶多维超越方程,无法直接求解,只能采用数值计算的方法求其最优解。令

式(3)为一阶多维非线性超越方程,存在求解时易出现数值解发散不收敛、求得的最优解精确度不高、可微性难以判断等缺陷,因此,该类方程只能用数值计算的迭代法求解[5]。

2 啮合角计算方法

目前,端面啮合角普遍采用近似计算的方法[6],但在啮合角较小、节圆直径与分度圆直径差值较大或啮合压力角与分度圆压力角差值较大的情况下,采用该方法计算所得的端面啮合角就会产生较大的误差。端面啮合角决定了理论啮合线长度计算的精确性,与剃齿“齿形中凹”现象有着密不可分的联系[7]。

端面啮合角的计算可以采用数值计算中的迭代法来获得啮合角的最优解。从而提高啮合角计算的精确性,即可通过牛顿迭代法和史蒂芬森-牛顿类迭代法(S-N迭代法)来求得端面啮合角的最优解。

2.1 牛顿迭代法

牛顿迭代法是目前求解超越方程较好的迭代法,具有求解精度较高、迭代次数较小的特点[8]。

将式(3)对αjt1微分得到 (αjt1),采用牛顿迭代法通过有限次迭代,就可以求得满足式(2)且可满足精度要求的αjt1,由αjt1得出αjt0并可得到法向啮合角:

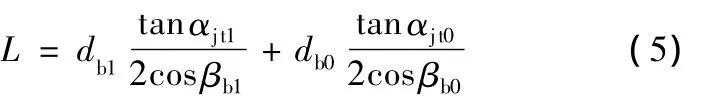

通过下式可以较精确地计算出理论啮合线长度,从而准确得到剃齿刀的修形位置。

式中,db1、db0分别为被剃齿轮和剃齿刀的基圆直径。

应用牛顿迭代法计算端面啮合角的值时可精确到10-7rad,甚至更高。牛顿迭代法与目前普遍采用的近似计算相比,端面啮合角的计算值在10-2就显出差异。端面啮合角计算值的误差必然会导致剃齿刀修形位置的变化,使剃齿刀修形位置计算的有效性大大降低。

2.2 S-N迭代法

式(3)为复杂的一阶多维非线性超越方程,为克服牛顿迭代法求解时需式(3)具备二阶微分收敛的特性[9],本文提出基于牛顿迭代法和史蒂芬森迭代法[10]的S-N迭代法,并将其用于端面啮合角最优解的计算。

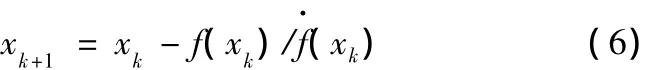

若f(x)在其零点x0处的领域内连续可微,并且 (x)≠0;假设xk为该方程的近似解,则根据牛顿迭代法公式可得

对式(6)应用欧拉法,可得

式中,u为修正系数,取值为0~1;hn为n次步长。

根据端面啮合角的精确度要求,对式(7)中的u进行重新选择,以使求解过程更稳定,数值解趋于最优解。

利用差商公式代替式(7)中的(xn),就得到用于端面啮合角计算的S-N迭代法公式:

式中,un为第n次修正系数,取值为0~1。

式(8)用于啮合角一阶多维超越方程的求解时,克服了牛顿迭代法求解时要求在含根区间上(x)≠0及函数f(x)=0在其精确解x0的领域内连续可微的不足,并且可以根据啮合角一阶多维非线性超越方程的特点,不断选择修正系数μ,使求解过程更稳定,数值解趋于最优解。

S-N迭代法计算端面啮合角时,式(8)中的修正系数μ越接近于0,数值解越趋于最优解,求解过程越稳定。μ>0.45时,其迭代过程就会陷入发散不收敛的状态,不利于端面啮合角的数值计算。

3 啮合角计算分析

数值计算迭代法的参数设置中,初始值、误差容限、迭代次数会直接影响收敛速度和最优解的精确性。初始值的选择直接决定着该迭代法是否能够达到全局最优解;误差容限的选择决定了求解的精度要求。

超越方程具有非线性,可以通过误差容限判断迭代过程的稳定性,通过迭代次数判断迭代过程的快速性,通过数值最优解判断求解的精确性。

3.1 误差容限

误差容限一般作为迭代计算的跳出准则。根据啮合角一阶多维超越方程的迭代特性和求解目的,将误差容限取为10-4rad。从图1、图2可以看出:计算过程中,牛顿迭代法的啮合角误差大大超出了10-4rad,啮合角误差在计算区域内跳动很大,不稳定,在迭代157次后才达到收敛;S-N迭代法的啮合角误差相对稳定,在大多数计算区域内误差跳动不大,具有稳定性,迭代至97次后就达到收敛。

3.2 迭代次数

图1 S-N迭代法误差容限控制的跟踪图

图2 牛顿迭代法误差容限控制的跟踪图

求解超越方程时,迭代次数是很重要的衡量指标,一般要求较小的迭代次数就得出最优解。从图3可以看出:采用S-N迭代法计算啮合角时,啮合角在大部分区域内波动较小,迭代至97次后,啮合角就达到收敛,且在迭代至69次后已逐渐开始趋于最优解。从图4可以看出:采用牛顿迭代法计算啮合角时,啮合角在大部分区域内波动较大,不利于啮合角最优解的求解。在迭代至157次后才达到收敛,且在迭代至139次后才开始逐渐趋于最优解。因此,在啮合角的计算中,S-N迭代法具有求解稳定、迭代次数较小等优点,同时也避免了求解一阶多维超越方程需求导带来的复杂运算。

图3 S-N迭代法啮合角求解的跟踪图

图4 牛顿迭代法啮合角求解的跟踪图

3.3 啮合角最优解

根据剃齿加工经验,可将算例啮合角的初始值x0取0.3317rad[11]。采用S-N迭代法和牛顿迭代法计算啮合角一阶多维超越方程的结果如表1所示。S-N迭代法和牛顿迭代法在啮合角计算过程中的总体趋势基本一致,S-N迭代法的啮合角计算结果更接近于其最优解(剃齿加工中的实际啮合角),而牛顿迭代法在啮合角计算的迭代过程中,其近似解往往偏离最优解,且计算过程极易发散。因此,S-N迭代法在求解啮合角一阶多维超越方程中优于牛顿迭代法。

表1 两种迭代法对啮合角超越方程的计算结果 rad

应用S-N迭代法和牛顿迭代法计算啮合角时可以得到最优解,提高了剃齿刀修形位置计算的准确性,修形后的剃齿刀在汽车变速箱齿轮、减速箱齿轮等生产中进行了工业生产试验。结果表明:被剃齿轮的“齿形中凹”现象基本得到了消除,大大提高了被剃齿轮的齿形精度。

4 结论

(1)采用史蒂芬森-牛顿类迭代法和牛顿迭代法进行啮合角的计算,可得到啮合角的最优解,能避免端面啮合角计算误差导致的啮合线长的计算误差,提高了剃齿刀修形位置计算的有效性,保证了消除剃齿“齿形中凹”现象的工艺效果。

(2)在啮合角的计算中,史蒂芬森-牛顿类迭代法比牛顿迭代法更接近于最优解,具有求解稳定、迭代次数较小等优点,同时也避免了求解一阶多维超越方程时求导带来的复杂运算。

(3)应用史蒂芬森-牛顿类迭代法求解啮合角一阶多维超越方程时,调整修正系数μ可以使求解过程更稳定,使数值解趋于最优解,从而有效地解决啮合角计算精确性的技术难题。

[1]詹东安,吴序堂,孙景友,等.“剃齿刀随机修形”的理论研究与试验[J].工具技术,1998,32(3):6-9.

Zhan Dong'an,Wu Xutang,Sun Jingyou,et al.Theoretical Study and Test of Shaving Cutter Random Modification[J].Tool Technology,1998,32(3):6-9.

[2]王彦灵,林彤.用计算啮合节点位置法进行剃齿刀中凹修形[J].机械传动,2001,25(4):51-53.

Wang Yanling,Lin Tong.Using the Method of Computing Mesh Nodes Location for Shaving Cutter Concave Modification[J].Mechanical Transmission,2001,25(4):51-53.

[3]蔡安江,郭师虹,杨选文.一种对剃齿刀进行修形的方法:中国,ZL2005 1 0096129.8(P).2009-08-05.

[4]吴序堂.齿轮啮合原理[M].西安:西安交通大学出版社,2009.

[5]林成森.数值计算方法[M].北京:科学出版社,2005.

[6]四川省机械工业局.复杂刀具设计[M].北京:机械工业出版社,1979.

[7]彭娟媚,唐军.提高圆柱齿轮剃齿加工质量与效率的方法[J].工具技术,2006,40(8):90-94.

Peng Juanmei,Tang Jun.Methods of Improving the Processing Quality and Efficiency of Cylindrical Gear Shaving[J].Tool Technology,2006,40(8):90-94.

[8]Atkinson K.Elementary Numerical Analysis[M].Hoboken,NJ,USA:John Wiley & Sons Inc.,1985.

[9]Wu Xinyuan,Wu Hongwei.On a Class of Quadratic Convergence Iteration Formulae without Derivatives[J].Applied Mathematics and Computation,2000,107(2/3):77-80.

[10]Zheng Quan,Wang Jing,Zhao Peng,et al.A Steffensen - like Method and Its Higher- order Variants[J].Applied Mathematics and Computation,2009,214(1):10-16.

[11]胡敏.剃齿刀修形技术及其CAD系统的研究[D].西安:西安建筑科技大学,2009.