筒形件颗粒软凹模拉深成形试验研究

骆俊廷 赵志勇 黄倩影 王长伟 张春祥

1.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

2.燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004

3.中国人民解放军96625部队,张家口,075100

0 引言

颗粒或粉末介质软模成形(granules or powder flexible die forming,GFDF)工艺是采用颗粒或粉末介质来替代成形模具的凸模(颗粒或粉末软凸模成形)或凹模(颗粒或粉末软凹模成形),从而使零件在较为复杂的应力应变状态下进行成形的一种板材冲压成形工艺[1-2]。与传统的软模成形工艺相比,颗粒或粉末介质成形具有以下优点[3-4]:解决了流体介质、黏性介质的密封难题,有利于环保;颗粒或粉末介质在成形过程中具有内压非均匀分布的特点,可以通过控制压力分布使材料在最有利的受力条件下变形,提高材料成形极限;颗粒或粉末介质可重复使用。研究人员已对颗粒或粉末软凸模板材半模成形工艺进行了大量的研究[5-6],而颗粒或粉末软凹模成形的相关研究还比较少。颗粒或粉末软凹模成形较软凸模成形具有如下优点:不需加工形状复杂的凹模型腔,降低了生产成本;无需每成形一次都重新加入颗粒或粉末介质,提高劳动生产率,有利于自动化的实现。

笔者已对颗粒或粉末介质软凹模成形进行了应力应变分析,推导出变形时与颗粒或粉末接触的侧壁区域的应力和应变的计算公式,证明了颗粒或粉末软凹模成形工艺有利于改变侧壁区的应力状态和应变数值的大小,避免了成形制品破裂缺陷,提高了板材的成形极限[2],对颗粒软凹模成形过程中颗粒的运动规律进行了数值模拟和物理模拟分析,得到了成形过程中颗粒运动的基本规律[7]。本文进一步对筒形件颗粒软凹模拉深成形进行试验研究,探讨板料颗粒软凹模成形的工艺规律及特点。

1 GFDF工艺及模具设计

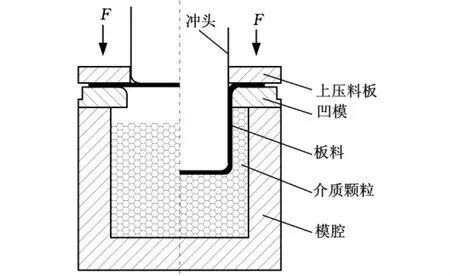

GFDF原理如图1所示,利用顶板下面的顶出装置实现压边,通过控制顶出力来完成板料的拉深成形,其原理类似于板材的充液成形。工艺成形过程中,板料的下表面与颗粒或粉末接触,颗粒或粉末对板料提供反作用压力,改善变形区的应力状态,从而有利于提高板材的成形极限。试验模具结构如图2所示。

图1 筒形件颗粒或粉末介质全软凹模拉深原理

2 试验方法及设备

2.1 试验步骤

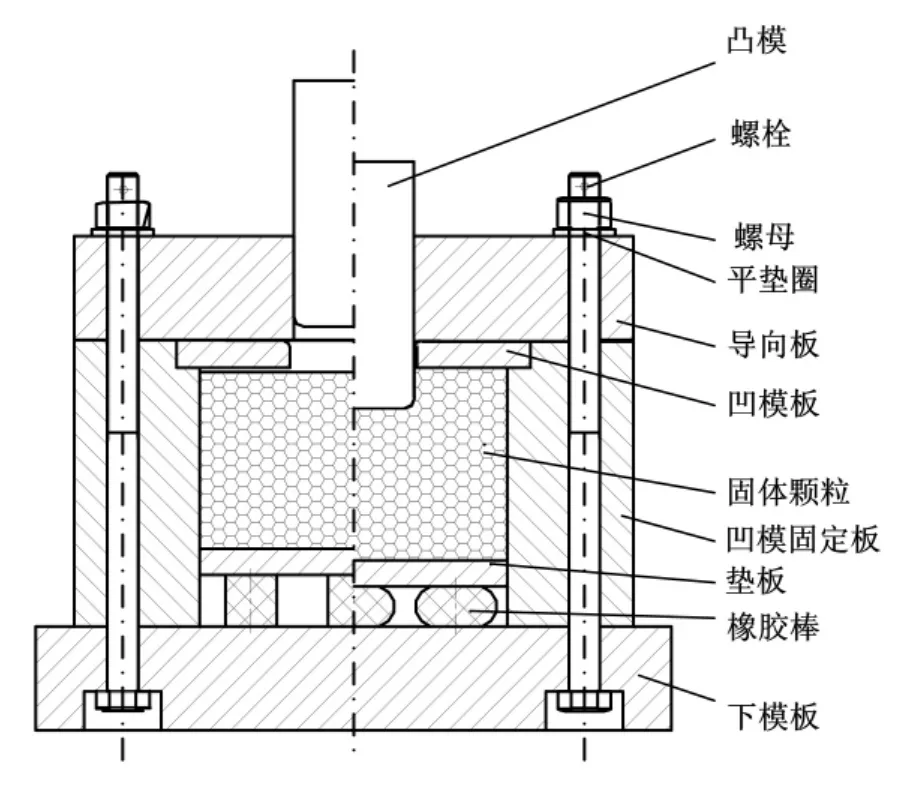

图2 成形模具装配图

试验的步骤及具体内容如下:(1)对坯料的拉深比及拉深极限进行初步的理论计算。(2)选取直径为80mm的坯料、直径为36mm的冲头,不添加颗粒,进行刚性拉深试验。(3)在模具的模腔内充满直径为1mm的颗粒,然后进行颗粒软凹模拉深成形试验,试验过程中的压边力通过力矩扳手来控制。(4)对比刚性拉深成形工艺和颗粒软凹模成形工艺成形零件的成形极限。(5)利用三坐标测量仪,对颗粒软凹模拉深成形零件的厚度进行测量。(6)在显微镜下观察对比两种工艺成形零件的表面质量。

2.2 拉深比的选择与计算

试验毛坯的直径D=80mm,厚度t=0.8mm。可确定坯料刚性一次拉深的极限拉深系数m1=0.55,拉深比K=1/m1≈1.818。为了体现颗粒软凹模成形工艺的优点,试验过程中选用的一次拉深系数为0.45(拉深比K=2.2),小于普通刚性拉深的一次极限拉深系数。

2.3 试验装置

试验的主要设备包括:H1F80-CS伺服压力机、试验测控系统、成形模具。H1F80-CS伺服压力机主要参数如下:冲压能力为800kN;每分钟的滑块行程数不超过75;滑块最大下降速度为651mm/s;装模高度为320mm;滑块调整长度为80mm;滑块尺寸为500mm×450mm;工作台尺寸为1000mm×600mm×140mm;紧急停止时间为160ms;惯性下降值为66mm。

2.4 坯料的制备及颗粒的选取

成形用的坯料为DC52D+ZF(SP781)钢板,制备方法采用线切割。坯料尺寸要求如下:坯料直径D=80mm,厚度t=0.8mm。

试验采用的颗粒是直径为1mm的铸钢丸。

3 试验结果分析

3.1 成形零件

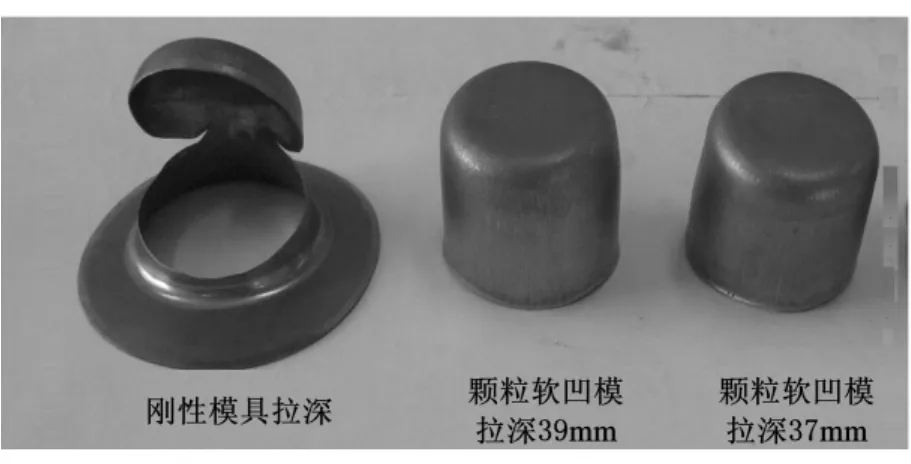

成形后不同高度的筒形件如图3所示。当拉深深度达到32mm时,刚性模具拉深得到的零件出现破裂。颗粒软凹模拉深37mm和颗粒软凹模拉深39mm所得到零件的成形质量仍然很好,这证明了颗粒软凹模成形可以提高板料的成形极限。

图3 拉深成形的筒形件

3.2 壁厚分析

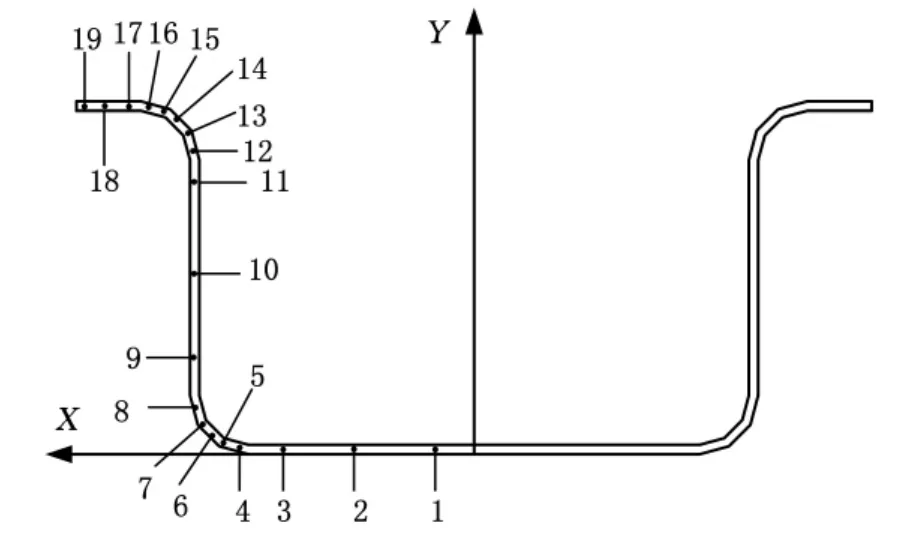

利用三坐标测量仪,测得颗粒软凹模成形零件各个部分的厚度。点的位置选取坐标如图4所示,其中点1~3区域为筒底部分,点4~8区域为底部圆角部分,点9~11区域为筒壁部分,点12~16区域为凹模圆角部分,点17~19区域为法兰部分。

图4 点位置选取坐标图

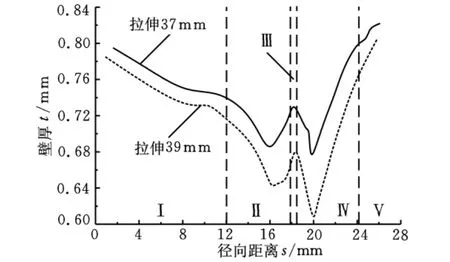

采用颗粒软凹模成形工艺成形的不同高度零件的厚度变化对比曲线如图5所示。其中Ⅰ表示底部区域,Ⅱ表示凸模圆角区域,Ⅲ表示筒壁区域,Ⅳ表示凹模圆角区域,Ⅴ表示法兰区域。从图5可以看出:随着成形件的高度由37mm增加到39mm,零件各个区域的厚度减小。这说明随着拉深的高度增大,零件的厚度会逐渐变小。

3.3 表面微观结构分析

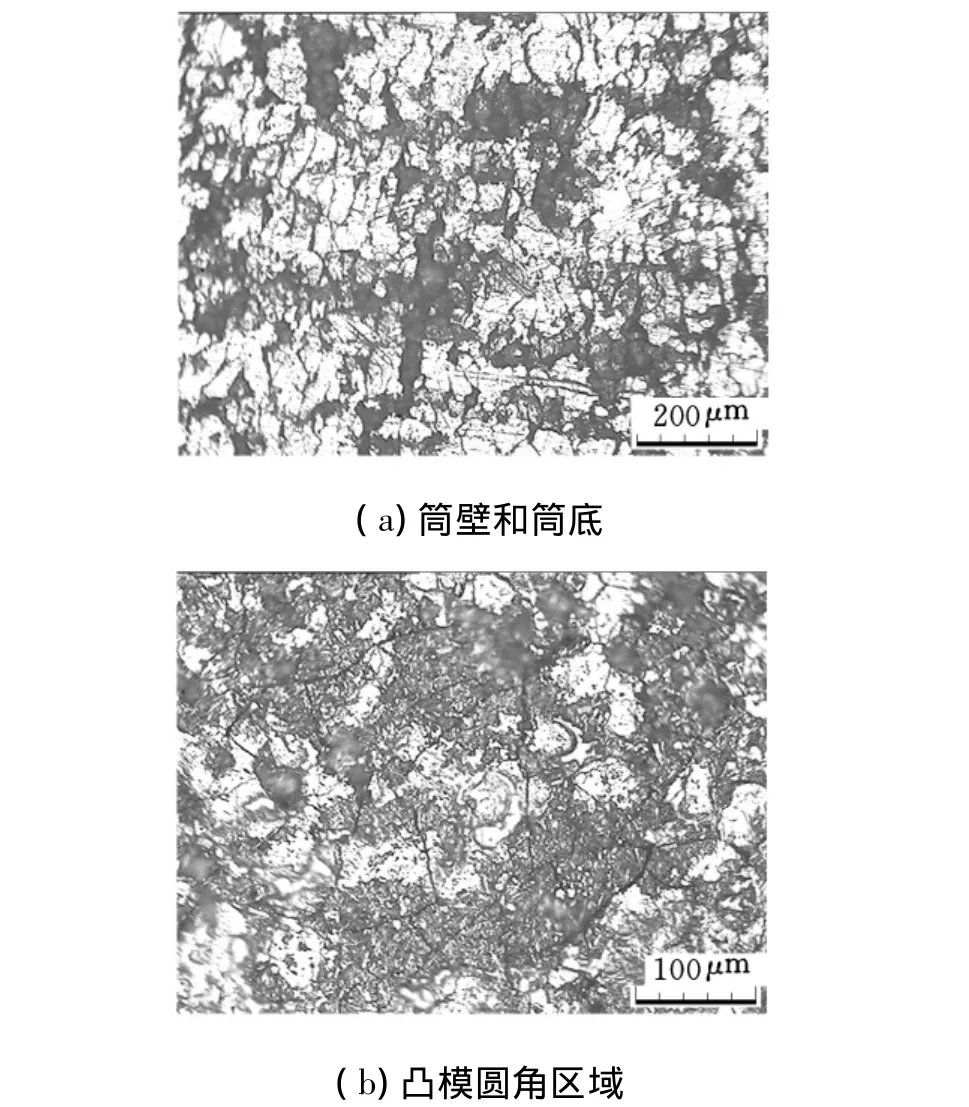

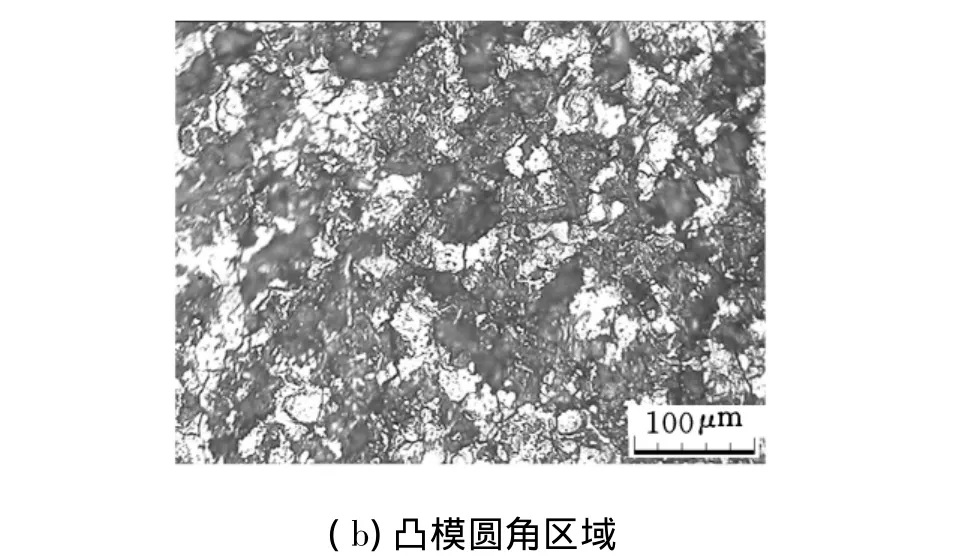

图6、图7分别为采用刚性凹模拉深和颗粒软凹模拉深成形零件不同部位的表面微观结构图。

从图6可以看出:刚性凹模拉深时,筒壁和筒底的表面质量较好,板料表面状态基本没有被破坏,而凸模圆角区域产生了大量的微裂纹。这主要是由于该位置是应变量最大的位置,当拉深到一定深度时,该位置首先产生微小裂纹,并逐渐扩展,最终导致零件在该位置破裂。

图5 颗粒成形不同高度零件厚度变化对比曲线

图6 刚性凹模拉深筒形件不同位置表面微观结构

从图7可以看出:颗粒软凹模拉深时,筒壁和筒底区域板料表面状态已经被破坏,存在大量的微小凹坑,凹坑尺寸为20~50μm,凸模圆角区域也存在这样的凹坑,但微裂纹很少,这也从微观上证明,颗粒软凹模成形可抑制该位置微裂纹的产生,从而有利于提高制品的成形极限。

3.4 拉深力分析

图7 软凹模拉深筒形件不同位置表面微观结构

利用伺服压力机所配的MIERUKA SYSTEM测控系统,得到了不同条件下的拉深力曲线。刚性拉深与颗粒成形的拉深力曲线如图8所示。

成形实验过程中,在初始阶段,伺服压力机压头与模具压头有微小空间,压头基本为空程,2.5s之前基本无成形力存在。成形开始后,成形力显著升高。

从图8可以看出:颗粒软凹模成形所需的拉深力比刚性拉深所需的拉深力要大,大约提高了10%。这是由于在拉深过程中,颗粒软模成形时,随着冲头的下行,模腔内的颗粒会给板料一个反向作用力,阻碍了冲头的下移,这就使得拉深时的拉深力增大。

4 结论

(1)采用颗粒软凹模成形工艺成形出了质量较好的筒形零件,并将其与刚性凹模拉深成形进行了对比。在相同试验条件下,拉深极限大大提高,一次拉深比由通常工艺的1.818提高到2.2,但拉深力大约提高10%。(2)微观结构分析表明:颗粒软凹模成形可抑制凸模圆角处微裂纹的产生,有利于提高制品的成形极限。(3)颗粒软凹模拉深成形工艺成形零件各部分的厚度均减小,而且随着拉深高度的增加,减薄量增大。

[1]Wakai F,Sakaguchi S,Kanayama K.Ceramic Materials and Components for Engines[C]//Proceedings of the Second International Symposium.Luebeck - Travemuende,Germany,1986:1205-1207.

[2]骆俊廷,黄倩影.筒形件颗粒或粉末介质软凹模拉深工艺的力学分析[J].中国机械工程,2011,22(14):1745-1747.

Luo Junting,Huang Qianying.Mechanics Analysis of Granules or Powder Flexible Cavity Deep Drawing Technology for Cup Shell[J].China Mechanical Engineering,2011,22(14):1745-1747.

[3]赵长财,李晓丹,王银思,等.固体颗粒介质的管材成形新工艺试验研究[J].塑性工程学报,2006,13(3):56-59.

Zhao Changcai,Li Qiaodan,Wang Yinsi,et al.Experimental Study of Tube Forming New Technology Using Solid Granules Pressure-carrying Medium[J].Journal of Plasticity Engineering,2006,13(3):56-59.

[4]董国疆,赵长财,曹秒艳,等.管板材SGMF工艺传压介质的物理性能试验[J].塑性工程学报,2010,17(4):71-75.

Dong Guojiang,Zhao Changcai,Cao Miaoyan,et al.Experimental Research on Physical Properties of Pressure-transfer Medium in SGMF of Plates and Pipes[J].Journal of Plasticity Engineering,2010,17(4):71-75.

[5]王国峰,张凯锋,陈锋,等.纳米3Y-TZP陶瓷薄板超塑性成形研究[J].锻压技术,2002(3):31-33.

Wang Guofeng,Zhang Kaifeng,Chen Feng.Study on Superplastic Forming for Nano 3Y - TZP Sheet[J].Forging & Stamping Technology,2002(3):31-33.

[6]王国峰.3Y-TZP纳米陶瓷材料制备和超塑性成形研究[D].哈尔滨:哈尔滨工业大学,2002.

[7]黄倩影,骆俊廷,范存杰,等.板料颗粒介质软凹模成形颗粒运动规律研究[J].中国机械工程,2012,23(1):113-116.

Huang Qianying,Luo Junting,Fan Cunjie.Research on Movement Regularity of Granules during SheetGranule Flexible Cavity Forming[J]. China Mechanical Engineering,2012,23(1):113-116.