基于CrCN复合镀层钢球轴承的性能可靠性研究

贾贵西 常家东 李 言 袁启龙

1.洛阳理工学院,洛阳,471023 2.西安理工大学,西安,710048

0 引言

滚动轴承是各类机械装备广泛应用的重要基础件,其使用性能对主机的使用性能有非常大的影响,因而,轴承的性能可靠性研究一直倍受关注。轴承的失效一般都发生在工作接触表面或表面层[1],改善轴承零件接触表面的综合性能,是提高轴承性能可靠性的重要措施。!

表面改性技术能够延长轴承寿命、降低摩擦力矩,是提高轴承性能可靠性的有效手段[2-3]。磁控溅射离子镀技术是一种新型的低温、高效表面改性技术,其镀膜具有组织均匀致密、附着性好、制备工艺稳定等特点[4],适宜作为精密轴承零件的最终处理工序,但该技术在滚动轴承上的应用在国内尚鲜见报道。

类金刚石具有力学和摩擦学性能良好、硬度高、化学稳定性好等特性,是一种优良的薄膜材料[5-6],在轴承、齿轮、航天微电子机械系统等领域具有广阔的应用前景。但是,单一的类金刚石镀层存在很大的缺陷(内应力大、膜-基附着强度低等),限制了其在产品中的应用[5-6]。通过掺入一定量附加元素到类金刚石镀层,可以极大地提高其附着强度和韧性,改善其使用性能,扩大其应用范围[7-9]。铬与钢基体有很好的亲和力,CrN镀层具有良好的膜基结合强度、较高的硬度和很好的热稳定性,常用于提高工件表面的耐磨性[10]。

鉴于此,本文将铬和氮两种元素掺入到类金刚石薄膜中,应用磁控溅射离子镀技术在6204轴承钢球表面制备CrCN复合镀层,探讨CrCN复合镀层对轴承性能可靠性的影响。

1 实验方法

1.1 CrCN复合镀层钢球的制备

图1为制备CrCN复合镀层的磁控溅射设备的溅射原理示意图。制备CrCN复合镀层的磁控溅射靶为2个C靶和2个Cr靶,C靶和Cr靶相互间隔均布于真空室侧壁,C靶和Cr靶中的C元素和Cr元素的质量分数均不小于99.99%,N2的体积分数不小于99.99%。制膜时的靶-基距约为120mm。镀层制备过程中,试样台在真空室内匀速转动,钢球试样在试样台的载物架上随机转动,以保证镀膜的均匀性和性能的一致性;对试样施加一定的偏压,以保证镀层的致密性,提高制模质量。沉积过程中的工艺参数是逐步缓慢改变的,以使制备的镀层结构平稳过渡,减小制模的内应力。

图1 溅射原理示意图

钢球试样在放入真空室前用丙酮和酒精进行超声波清洗,以除去其表面的杂质,提高膜-基附着强度;镀层沉积前的本底真空度为4.0mPa,沉积时通入氩气(体积分数不小于99.99%),待气压升至0.12Pa时,施加400V的负偏压对基体进行离子清洗,以获得清洁的基体表面,并活化基体,提高膜-基的附着强度;沉积过程中,对基体施加90V的负偏压。CrCN复合镀层主要包括离子清洗、Cr打底层、Cr-C梯度过渡层和Cr-C-N纳米复合工作层。在沉积Cr-C-N纳米复合工作层时,C靶材电流为1.2A,Cr靶材电流为1.0A,N2的流量用光发射谱法来控制。制备的CrCN复合镀层中,主成分元素的原子数百分比如下:C 为28.0%,Cr为64.06%,N 为7.84%,复合镀层的厚度约为1.5μm。

1.2 性能可靠性实验参数的确定

根据机械行业标准JB/T50013《滚动轴承寿命及性能可靠性实验规程》的相关要求,在进行轴承接触疲劳性能可靠性寿命实验时,实验的转速、载荷分别为6000r/min和7.0kN。

精密轴承要求有高的寿命可靠度(99%),其寿命计算公式[11]为

式中,L1a为99% 可靠度下的疲劳寿命,h;α为99% 寿命可靠度修正系数,α=0.21;L10h为90% 可靠度下的疲劳寿命,h;n为实验转速,r/min;F0r为实验轴承的额定动载荷,kN;F为轴承的实验载荷,kN;ε为疲劳寿命指数,对于球轴承取3。

由式(1)可知,精密6204滚动球轴承在6000r/min和7.0kN作用下的疲劳寿命(99%可靠度)约为28h。

1.3 轴承性能可靠性实验

实验的6204轴承为同一批次、相同精度的轴承,材料为GCr15。6204轴承主要结构参数如下:内径为20mm,外径为47mm,宽度为14mm,钢球个数为8,钢球直径为7.938mm,内沟曲率系数为0.525,外沟曲率系数为 0.535。

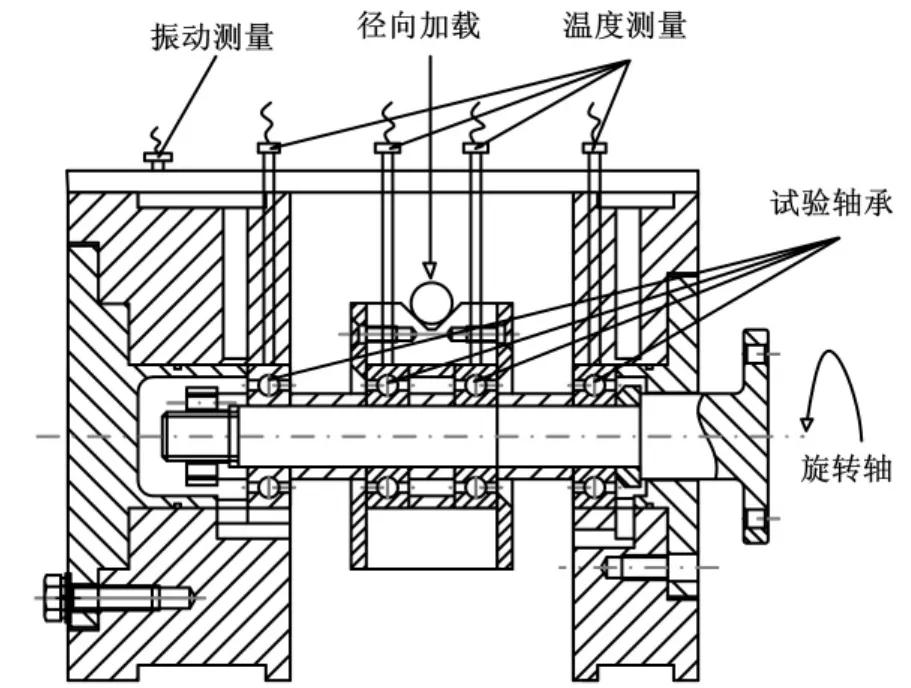

6204轴承实验原理如图2所示。此实验机每次实验可以同时安装4套实验轴承,其主轴由电主轴驱动,并由变频器来实现电主轴的无级调速(转速误差不大于1%);加载采用比例液压加载方式(加载误差不大于1%);用轴承专用润滑油润滑实验轴承,轴承润滑油的温度由油冷机自动控制,控制温度浮动范围为5℃,供油压力为1MPa。实验过程中,每次实验安装4套相同的轴承,轴承的外圈静止、内圈旋转。测试轴承外圈温度和壳体振动,并将其作为判别轴承性能和性能可靠性的基本依据。实验过程中,轴承的温度、转速、振动及实验时间由计算机自动检控。

2 结果与讨论

2.1 CrCN复合镀层的制备质量

图2 轴承实验原理图

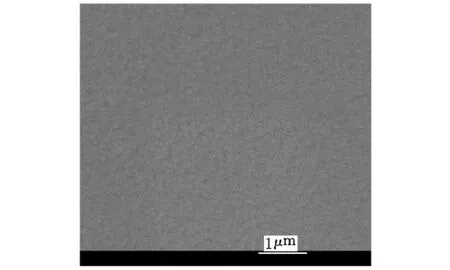

图3所示为JSM-6700F型扫描电子显微镜观察得到的CrCN复合镀层的表面形貌。可以看出,复合镀层表面平滑,颗粒细小而均匀、排列结合致密,没有鳞状剥落和团聚等缺陷。SP13800-SPA-400型原子力显微镜测得的复合镀层表面粗糙度Ra=7.526nm(无镀层基体表面粗糙度Ra=100nm)。这表明复合镀层可以降低试样基体表面的粗糙度,减小基体的表面缺陷。因而,采用磁控溅射技术制备出的复合镀层提高了试样基体的表面质量。

图3 CrCN镀层的表面形貌

2.2 镀层轴承的性能可靠性

图4所示为镀层轴承性能和无镀层轴承性能可靠性实验结果。从图4可以看出:在轴承稳定工作时间内,镀层轴承的振动值大约为0.50g,无镀层轴承的振动值大约在0.76g;镀层轴承的振动值的波动小,无镀层轴承的振动值有大的锯齿状的波动。由此可见,镀层降低了轴承的振动值,提高了振动的稳定性,这说明CrCN复合镀层能够提高轴承的性能及性能可靠性。

图4 性能可靠性实验

由镀层轴承性能可靠性进行的测试结果(图4a)可以看出,镀层轴承的耐磨性振动曲线大致可分为3个阶段:第一阶段是0~46h,此阶段镀层轴承的振动非常稳定,显示CrCN复合镀层完好,镀层轴承在稳定工作;第二阶段大约是46~48h,镀层轴承的振动已有逐渐变大的趋势,表明CrCN复合镀层逐渐被破坏;48h后为第三阶段,镀层轴承的振动明显快速增大,可以认定CrCN复合镀层已破坏。可见,镀层轴承的性能可靠性寿命为46~48h,而精密轴承要求其可靠性寿命为28h,因而,制备的CrCN复合镀层钢球轴承的性能可靠性寿命完全满足精密轴承的寿命可靠性相关要求。另外,还可根据精密轴承使用工况条件的不同,适当增加CrCN镀层制备厚度,以提高镀层轴承的耐磨性和性能可靠性。

实验过程中油冷机设置的工作温度变化范围为5℃,这使实验轴承的温度呈现出锯齿状的波动。温度的波动是导致无镀层轴承的振动呈现明显锯齿状的主要直接原因之一,温度的变化对无镀层轴承的性能可靠性影响是非常大的。

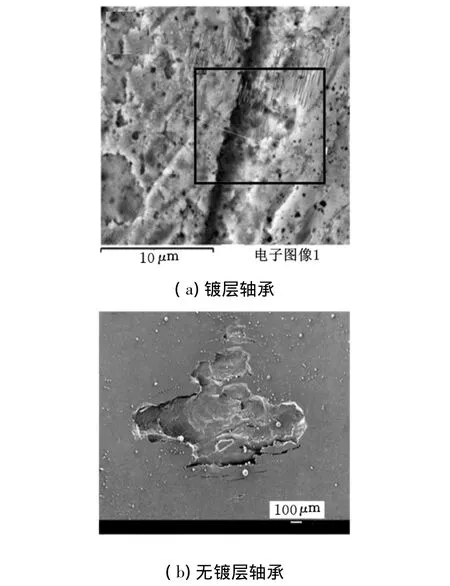

2.3 轴承的失效分析

对实验轴承的失效进行了观察分析,从观察各个失效的轴承情况来看:镀层轴承的内外圈滚道看不到任何失效,都完好如初,而钢球上的复合镀层几乎已磨损完,复合镀层磨损形貌如图5a所示,无镀层轴承的失效特征如图5b所示,可以看出其失效形式主要是疲劳剥落失效。用X射线能谱分析方法对图5a选区的元素含量(能量)进行了分析,其分析结果如图6所示,材料表层元素主要为铁元素,此外还含有铬元素和碳元素,此时的元素含量已不是前述的复合镀层的各元素含量,这表明镀层轴承的失效主要是由于镀层的磨损失效。

图5 轴承失效形貌

图6 选区元素的含量

镀层轴承的主要失效形式是镀层的磨损失效,因而,提高镀层耐磨性是提高镀层轴承的性能可靠性的关键。可以采取提高镀层硬度、耐磨性、韧性、膜-基附着强度,减小镀层的摩擦因数和残余拉应力,适当增大镀层的厚度等措施,来提高镀层的性能可靠性,进而提高镀层轴承的性能可靠性。

3 结论

(1)采用磁控溅射离子镀技术制备的CrCN复合镀层能够极大地提高轴承的性能及性能可靠性,是提高轴承性能及性能可靠性的有效途径。

(2)镀层轴承的失效形式是镀层的磨损失效,提高镀层的耐磨损性能和减小镀层磨损量的措施都可以提高镀层轴承的性能可靠性。

[1]Harris T A.Rolling Bearing Analysis[M].New York:Wiley Interscience Press,2001.

[2]Ebert F J.An Overview of Performance Characteristics,Experiences and Trends of Aerospace Engine Bearing Technologies[J].Chinese Journal of Aeronautics,2007,20(4):378-384.

[3]Yonekura D,Chittenden R J,Dearnley P A.Wear Mechanisms of Steel Roller Bearings Protected by Thin,Hard and Low Friction Coatings[J].Wear,2005,259(1/6):779-788.

[4]Kelly P J,Arnell R D,Ahmed W,et al.Novel Engineering Coatings Produced by Closed Filed Unbalanced Magnetron Sputtering[J].Materials & Design,1996,17(4):215-219.

[5]Donnet C.Recent Progress on the Tribology of Doped Diamond-like and Carbon Alloy Coatings:a Review[J].Surface and Coating Technology,1998,100/101:180-186.

[6]Nir D.Stress Relief Forms of Diamond Like Carbon Thin Films under Internal Compressive Stress[J].Thin Solid Films,1984,112(1):41-50.

[7]Enke K.Dry Machining and Increase of Endurance of Machine Parts with Improved Doped DLC Coatings on Steel,Ceramics and Aluminium[J].Surface and Coatings Technology,1999,1116/119:488-491.

[8]Derflinger V,Brändle H,Zimmermann H.New Hard/Lubricant Coating for Dry Machining[J].Surface and Coating Technology,1999,113(3):286-292.

[9]贾贵西,李言,袁启龙,等.磁控溅射制备Cr7C3多层复合镀层及其耐磨性能[J].中国机械工程,2011,22(3):363-366.

Jia Guixi,Li Yan,Yuan Qilong,et al.Preparation and Wear Resistance Performance of Cr7C3 Multilayer Composite Coatings by Magnetron Sputtering[J].China Mechanical Engineering,2011,22(3):363-366.

[10]Stallard J,Yang S,Teer D G.The Friction and Wear Properties of CrN,Graphitic and Dymonic Coatings in Air and under Oil-lubrication[J].Transactions of Materials and Heattreatment,2004,25(5):858-861.

[11]邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008.