船舶柴油机摩擦磨损监测与故障诊断关键技术研究进展

严新平 李志雄 张月雷 袁成清 彭中笑

1.武汉理工大学,武汉,430063 2.中国人民解放军94270部队,济南,255017 3.新南威尔士大学,悉尼,NSW 2052

0 引言

我国90%以上的国际贸易依靠水路运输完成,船舶运输在国民经济中具有重要的作用。大约80%的船舶采用以柴油机为主推进的动力装置[1],然而,即使在科学高度发达的今天,国内外因船舶动力装置发生故障而引起的恶性事故仍时有发生,造成巨大的经济损失及重大人员伤亡[2]。船舶的可靠性分析表明,整条船上所有故障的60%~80%发生在动力装置上,而在动力装置中,40%以上的故障发生于主柴油机系统[2]。因此,开展船舶柴油机系统的故障辨识、预测及缓解理论的研究能够帮助我们及时消除设备早期故障隐患,保障动力机械设备安全运行。

2006年中国工程院启动了“摩擦学科学及工程应用现状与发展战略研究”的咨询项目,从调研的结果看,船舶柴油机的主要问题集中在活塞-缸套磨损、拉缸烧瓦、气门间隙异常和气阀漏气、连杆大小端轴承和主轴承磨损等典型故障,且这些故障间存在耦合关系;另外,推进系统中的齿轮箱故障、轴系故障,以及船舶运行的不同工况等都会与柴油机各种故障发生强耦合,造成柴油机的同一种故障在不同情况下往往有不同的表现,同一种症状常常是几种故障共同作用的结果。这样的耦合关系给船舶柴油机故障的精确检测、可靠诊断及合理预测维修带来了极大的困难。要提高故障诊断效率,必然要对多方面的信息进行综合评价,大力发展多学科交叉融合技术。

所以,本文从摩擦学和动力学信息耦合的角度出发,以故障信号的感知技术、故障信号处理和特征提取理论为基础,对当前船舶柴油机故障诊断技术、特点和存在的问题进行评述,并结合实例对其发展方向进行了讨论,以期能够为船舶柴油机系统状态评估与早期故障辨识、预测与维修策略的优化提供理论、方法和技术指导。

1 国内外研究现状及分析

为了确保航运和工程船舶的安全运营,各国对船舶机械的状态监测均提出了严格的要求。美国船级社(ABS)在1987年制定了《基于预防维修技术的检验指南》,将振动监测、润滑油监测及性能参数监测技术用于状态维修的船舶机械检验;挪威船级社(DNV)在其《船舶主机与轴系检验手册》中,将主机与轴系性能监测作为造船的主要项目,进行了广泛的研究;日本船级社(NKK)对船舶机械设备状态监测与故障诊断技术进行了广泛的研究;中国船级社上海规范所编写了《柴油机滑油状态监测系统指南》和《螺旋桨轴状态监测系统指南》等指导性文件,并明确提出了船舶主机与辅机的性能监测和故障诊断的要求[3-4]。

具体应用方面,国外于20世纪70年代后期就开始用声振诊断技术来研究柴油机的故障,世界航运先进国家,如瑞士、挪威、日本、丹麦、德国、英国和美国已逐步将此项技术应用到船舶柴油机。美国于1985年研制出机车柴油机故障诊断专家系统;Liogd's Register of Shipping、University of Newcastle、Marconi Command and Control System Ltd.合作开发出Condition/Performance Monitoring and Predictive System for Diesel Engines(CPMPS)系统,该系统功能包含状态监测、故障诊断、性能优化、性能监测和预报维修。我国从20世纪80年代初开始对往复式内燃机故障诊断作探索性研究,武汉理工大学、海军工程大学、华中科技大学等高校及研究机构在利用声振技术诊断故障方面做了大量的研究工作。其中,武汉理工大学对柴油机主要运动件的故障(活塞-缸套磨损、气阀漏气、连杆大小端轴承和主轴承磨损等)进行了研究,并研制出柴油机智能诊断仪DCM-Ⅱ,该设备可不解体诊断柴油机活塞-缸套磨损和气阀漏气等故障[5]。但是,从这些国内外所研发的诊断设备的应用情况来看,缺乏对不同监测特征信息间的融合研究,也未建立相应的远程诊断中心,无法及时指导故障维护。因此,对船舶柴油机故障的早期检测、诊断与维修的研究仍有较大提升空间。

1.1 耦合机理与诊断技术研究进展

柴油机是复杂的机械系统,其摩擦学行为是多个学科行为强耦合的结果[6]。随着时间变化,机器部件的摩擦磨损不仅会有磨损量的变化、磨粒的产生、磨损表面的变化,还会伴有振动、噪声、热力参数等信息的变化。当磨损至故障出现时,这些信息会显著变化。王义亮等[7]从理论上对多缸内燃机缸套-活塞系统摩擦学与动力学的耦合问题进行了研究,给出了多缸内燃机缸套-活塞系统摩擦学与动力学耦合问题的数学模型。戴旭东等[8]建立了内燃机缸套-活塞系统油膜润滑与动力学行为的耦合分析模型,并用数值方法对单缸四冲程内燃机进行了仿真分析。李震[9]探讨了轴-轴承系统摩擦学、动力学耦合问题。这些研究结果表明了内燃机系统的摩擦学与动力学存在强耦合关系。因此,需要将系统的动力学行为与摩擦磨损状态耦合起来,赋予系统可监测性[10-11],以进行可靠的状态评估。

虽然热力参数监测、瞬时转速监测、振动监测和油液监测等技术均已应用到船舶主机故障诊断[12],但实际应用中,这些方法大都是独立使用的,并未深入分析动力学和摩擦学信息之间的相关性与独立性。严格说来,检测量与故障特征之间、故障特征与故障源之间都是一种非线性映射。因此,故障的多样性、不确定性和各种故障之间耦合的复杂性构成了故障诊断技术上的难点,仅靠单一领域内故障特征量和诊断方法难以完成诊断任务,如单独使用磨粒分析或振动分析仅能诊断30% ~40%的机器故障[13-15]。最近的研究表明,将不同监测技术合理融合,能够更加准确可靠地诊断机械故障,显著提高状态监测性能,从而为工业企业提供更加有效的维修策略[13]。文献[14-15]采用磨粒分析和振动分析相结合的方法,对齿轮箱的状态进行监测,取得了较好的效果,但该方法在柴油机的主要摩擦副上的应用还不多见。Zhao等[16]对滚动轴承故障进行联合诊断时用到了油液信息和振动信息。郭文勇等[17]针对柴油机缸套-活塞副不同的磨损运行状态,利用机体表面振动及油样铁谱分析方法进行了研究,取得了较好效果。但他们的研究主要集中于振动信息与油液信息间的对比,没有在两者信息的耦合上作深入分析。因此,利用信息融合技术研究船舶柴油机摩擦学与动力学耦合还有较大提升空间[13]。

1.2 传感器研究进展

离线监测固然有精确度高的优点,但很难保证数据的时效性,无法真正及时地诊断故障。因此,发展在线监测是视情维修的必然。针对船舶柴油机具体运行环境,在线监测仪器和系统正成为研发热点。在油液传感器方面,Advance Technology Materials Research研制的在线实时润滑油磨粒分析装置XFS和Pacific Northwest National Laboratory研制的XRF都是利用不同物质受到激发后辐射不同能量的特征X射线的原理进行元素定量分析和检测的。作为在线式油液监测传感器与集成技术的国际领先厂家,Kittiwake开发出的ANALEXrs传感器套件组能够系统报告铁磨损颗粒及油液的状态。Wu等[18]研发了具有可视功能的在线铁谱传感器,建立了适用于在线铁谱图像的定量描述方法,提出磨粒面积百分覆盖指数(IPCA)评价指标;同时他们联合严新平等[10-11]将在线铁谱传感器应用到实船监测中。深圳先波公司也联合严新平等[10-11]将所研制的FWS-2型在线液体黏度传感器应用到实船监测中。在振动传感器方面,ABB电气公司开发了Cylmate System的柴油机在线监测系统。Cylmate System设计了气缸压力传感器及其信号分析系统,可以实时监测气缸工作压力,准确评估柴油机工作状态。杨建国等[19]研发了基于磁阻技术的船舶柴油机活塞环磨损监测传感器。这种磁阻传感器通过检测活塞环磨损引起的磁场大小和方向的变化来准确判断活塞环的磨损量,实现船舶柴油机的在线磨损检测。严新平等[10-11]运用最新的光纤传感技术提出了磨粒光纤在线检测方法和磨粒信息在线铁谱获取方法,并实现了磨粒铁谱图像的可视化。其他先进传感技术,如非接触光电传感器、无线传感器智能网络等,也正在不断被研发并应用到实践当中。

1.3 信号分析及处理进展

近十年来,信号处理技术突飞猛进,在机械故障的振动分析与诊断方面取得了诸多成果[5-20]。但是在船舶柴油机领域,目前还存在如下关键问题:

首先是可靠的故障振动信号获取问题。目前,广泛采用的振动测试技术已经比较成熟,但在船舶柴油机的信号采集方面存在一定的不足,主要表现在传感器无法安装,不能实现非接触、不解体地在线检测,在实船中无法得到稳态信号,因此传统傅里叶变换的应用受到极大限制[20]。更主要的是,在实船测试中,往往会有多个故障的同时存在,这样得到的声振信号是多个源信号的混合体,且被噪声严重污染,由此严重影响故障诊断的准确性和可靠性。因此,盲源分离问题即如何从柴油机声振信号中提取关键故障振动源成为目前研究的重点内容。独立分量分析(ICA)被证明是一种有效的盲源分离算法[21],将ICA算法应用到机械故障诊断是最近几年的研究热点[22]。上海交通大学、浙江大学、西安交通大学、中国科学技术大学等高校都将ICA技术应用到发动机及旋转机械的振源识别中,取得了较好的故障诊断效果。但是目前多采用的是线性构架的ICA算法(如FastICA[21]),在处理非线性变化的信号上还有一定的局限[22],如分解失真等。因此,如何改进线性ICA、研究非线性ICA算法,使其适用于非线性、非平稳混合信号的分离,对于故障特征的准确提取是非常有益的。

其次,在故障信号特征提取技术方面,小波变换得到最为广泛的应用,而且新的小波函数不断构造出来,如平稳小波、复小波、谐波小波等都在故障诊断中得到了应用。近年来,小波方法与其他信号分析方法相结合也成为小波应用的一个方向,如小波与相关分析、小波与包络谱、小波与ICA、小波与奇异值分解(SVD)、小波与神经网络、支持向量机(SVM)等相结合的特征提取方法。虽然小波变换分析取得了很大的成功,但小波分析是非自适应的,一旦基小波函数选定,那么分析所有的数据都必须用此小波函数。该基小波在全局上可能是最佳的,但对某个局部区域来说可能是最差的。另外,小波变换本质上是窗口可调的傅里叶变换,因而没有摆脱傅里叶变换的局限,基小波的有限长会造成信号能量的泄露,使信号的能量在时域/频域上的分布很难定量给出。为解决这些问题,Sweldens[23]提出基于时域运算的第二代小波变换,它摆脱了傅里叶变换束缚,同时继承了传统小波变换的时频局部化特征,并具有算法简单、运算快速等优点,在故障诊断中得到重视。何正嘉等[24]研究了第二代小波在旋转机械故障诊断中的性能。高立新等[25]利用第二代小波降噪技术进行了轴承故障诊断。但是在船舶柴油机上应用第二代小波的报道还比较少见,因此有必要在船舶柴油机故障诊断中研究第二代小波的性能。

再次,如何对提取的故障特征进行降维去冗余也是学者关注的热点。有效的特征降维不仅可以发现表征故障的主要特征,而且能够减小计算复杂度,提高诊断精度。常见的主成分分析(PCA)及Fisher判别分析(FDA)等方法对具有线性结构和满足高斯分布的数据集有较好的处理效果,但在处理“高维数、非结构化”的非线性数据时效果欠佳;自组织特征映射(SOM)虽然能够处理非线性问题,但是存在计算复杂、结果不稳定等问题。这些模式识别方法都很难发现嵌入在故障数据中的非线性结构,反映在故障分类上则体现为故障识别准确度的下降或错判[26]。自2000年Science杂志上发表3篇有关流形学习的研究成果[27-29]以来,关于流形学习的研究成为热点。流形学习较之于传统的线性降维方法,能够有效地发现非线性高维数据的本质结构,可靠提取数据的关键特征,故而越来越受到机器学习和认知科学领域研究者的重视。将基于流形学习的非线性降维算法用于故障模式分类,对船舶柴油机进行故障诊断,有可能为智能故障诊断提供了一条新的途径[26]。

最后,如何在物理意义层面实现摩擦学信息与振动信息的关联,直接决定两者耦合应用效果。柴油机摩擦的加剧会导致振动强度的增加,而不同摩擦磨损机理与模式会造成振动固有信息的改变。Peng等[14-15]研究了振动分析与磨粒分析的映射关系,但试验对象不是柴油机。谢小鹏等[30]从能量损耗角度建立两者的联系,但是在验证方面只应用到了振动能量监测模型。Zhao等[16]利用数理统计方法联系摩擦学与振动学信息,但是未探讨信息间的物理关联。因此,系统研究柴油机关键摩擦副磨损与振动的关联技术,给出其物理含义,继而从人工智能方面建立两者的联合故障诊断模型,对提高船舶柴油机摩擦学系统的故障诊断范围和精度都有重要价值。

综上所述,近十多年来国内外将振动分析、油液分析等技术应用于大型机械装备状态监测的研究应用和报道很多,并取得了卓有成效的成果,创造了巨大的经济效益。但是总体来说,在船舶柴油机系统状态监测与故障诊断中,将振动分析和油液分析联合利用的报道还很少见,基于摩擦学与动力学融合的报道和论文也就更少了。因此,研究多传感信息的有效融合理论与技术将对船舶柴油机系统的状态监测产生有益影响,从而为推进船舶动力机械系统的状态监测和故障诊断做出积极的贡献。

2 发展趋势

2.1 多传感信息融合技术

多传感信息融合被认为是最有前途的故障诊断方向之一,较好解决了不同专业领域的传感信息融合问题,不仅可以扩大故障诊断范围,还可以提高故障诊断精度,为工业生产提供更加可靠、强大的状态监测与故障诊断能力。在船舶柴油机故障诊断领域,已经有学者开始将振动分析与油液分析结合起来使用;然而,两者间在物理层面到底具有怎样的理论联系目前还无学者披露。

船舶柴油机故障诊断还有其他有效的方法,如瞬时转速/扭矩法、性能参数法等。如果将更多的方法融合到一个系统框架是否可以增强诊断系统的能力是值得学者们研究的。武汉理工大学可靠性工程研究所已经在该方面展开了理论与实践研究。图1所示为所研发的船舶机舱监控诊断系统。该系统融合了多尺度传感信息,能够对船舶柴油机及其他机械设备潜在的故障威胁及时做出判断,避免重大事故发生。如某次齿轮泵磨损故障,前期征兆是柴油机齿轮泵位置温度不断上升,接着在线铁谱仪出现较大磨损颗粒(图2、图3);随后工程人员及时利用光谱分析仪测得油液中Fe与Al含量超过正常水平,从而确定故障发生以及故障部位,停车检查发现齿轮泵齿轮磨损破坏(图4)。由此可见,通过多种检测方法的融合,可以及时、准确发现故障,保证柴油机安全运行。

图1 船舶机舱监控诊断系统

图2 在线铁谱图像

图3 故障磨粒覆盖指数变化曲线

武汉理工大学可靠性工程研究所正致力于船舶柴油机故障诊断难点问题(包括机器振动信号的盲源分离问题和故障特征非线性降维问题等)的研究。图5所示为其初步建立的多尺度传感信息智能融合系统,利用神经网络和专家知识对不同时空信息进行处理,从而给出较为合理的诊断结果。在此基础上,进一步的研究将通过实验室试验与实船测试相结合的方法不断改进和完善诊断系统,从而获得更好的工程实践效果。

图4 磨损破坏的齿轮泵部件

图5 多尺度传感信息智能融合理论体系

2.2 远程故障诊断

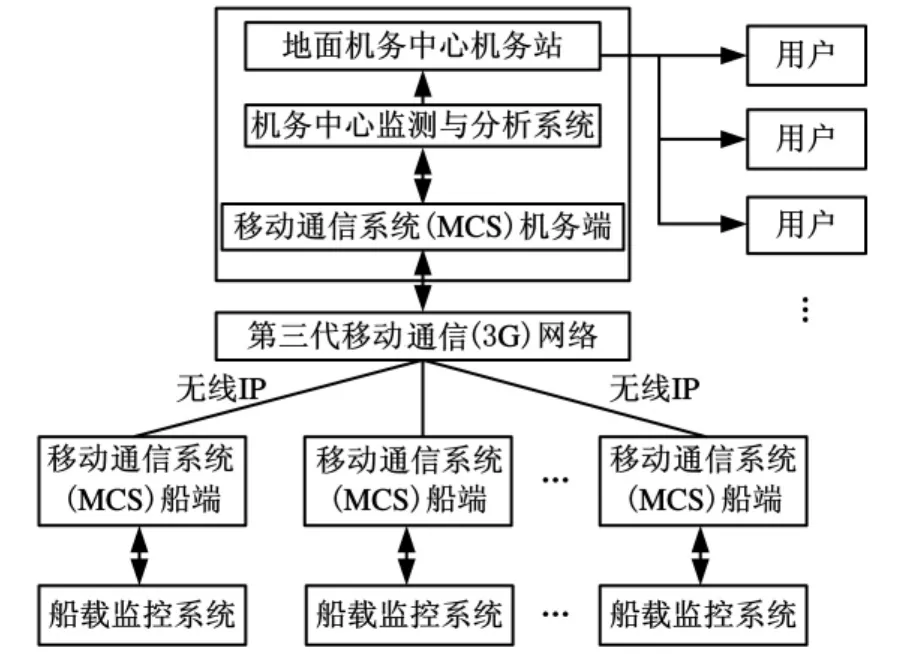

远程故障诊断思想早就有之。西屋公司早在20世纪80年代就开始研发网络化监测诊断系统,建立了沃伦多故障运行中心(DOC),实现全美20多个电厂的数据信息在线/离线监测[31];三菱重工也研制成了远程机械状态监测系统[32]。Xu等[33]率先建立了远程信号分析与诊断服务器站点,开发了大型机械系统状态监测远程智能诊断系统。随后,西安交通大学推出了RMMDS系统,哈尔滨工业大学研发了MMMD系统等。在船舶机械系统远程诊断方面,目前主要有武汉理工大学、哈尔滨工程大学和大连海事大学等科研院所在进行相关理论研究与产品开发。图6所示为武汉理工大学研发的船舶动力机械远程诊断系统。该系统集成了图1所示诊断框架,能及时发现船舶柴油机等设备的早期故障,并已经应用到挖泥船、远洋救助船。

图6 船舶动力系统远程故障诊断系统

目前,船舶故障诊断系统主要采用局域网来实现单条船舶各种自动化设备的控制与运行状态监测,缺乏对一批不同类型船舶的远程实时监控能力,不能实现资源的优化配置与共享[11]。现有的网络化远程船舶机舱自动化系统能够利用网络通信技术监控某一区域内的所有船只,实时上传各船的运行参数到陆上机务管理中心,供机务管理人员监视各船的实时运行状况,分析不同船只的运行性能,优化运行方式,给出正确维护决策。但现有的系统存在以下的问题:

(1)机电液一体化控制系统与故障诊断系统独立,未实现状态监测控制与故障诊断的融合,从而难以建立起船舶关键设备的预测与健康管理系统(PHM)。

(2)现有远程故障诊断系统仅仅解决了信息从“现场”到“异地”的远程通信问题,且诊断对象单一,在面对多对象、多任务时,如何集成与协同多种方法以及在智能诊断层面相对表现不足。

因此,有必要开发新一代船舶机舱综合一体化系统来解决这些问题,这对降低船舶运行和保障费用、全寿命总拥有费用,提高机舱设备和复杂系统的安全性具有重要意义。

3 结语

综上所述,目前对复杂海洋环境下船舶柴油机状态监测与故障诊断的理论和技术还需进一步研究,船舶柴油机摩擦学与动力学信息在物理意义上的融合及其规律还缺乏客观的认识,尚缺乏有效的融合与分析方法。因此,需要通过对船舶柴油机运行过程的信号感知、信号融合等进行深入研究,提出简单、有效的监测故障的物理参数指标及智能融合指标,建立船舶柴油机远程智能故障诊断中心,保障船舶柴油机安全、可靠、高效的运行,为船舶柴油机在复杂海洋航行环境中的状态监测与故障诊断水平提升提供理论支持。

[1]Lamaris V,Hountalas D.A General Purpose Diagnostic Technique for Marine Diesel Engines-Application on the Main Propulsion and Auxiliary Diesel Units of a Marine Vessel[J].Energy Conversion and Management,2010,51(4):740-753.

[2]Swedish Club.Main Engine Damage Update[R].Gothenburg:The Swedish Club Highlights,2005.

[3]李敏.船舶动力装置状态监测与主机故障诊断的研究[D].重庆:重庆大学,2009.

[4]朱新河,严志军,周庆余.论船舶机械润滑油监测技术及中国船级社的相关规则[J].世界海运,2000(2):43-44.

Zhu Xinhe,Yan Zhijun,Zhou Qingyu.Study on the Marine Machinery Oil Monitoring Technique and CCS Police[J].World Ocean Shipping,2000(2):43-44.

[5]曹龙汉,曹长修,孙颖楷,等.柴油机故障诊断技术的现状及展望[J].重庆大学学报(自然科学版),2001,24(6):134-138.

Cao Longhan,Cao Changxiu,Sun Yingkai,et al.State and Prospects of Diesel Engine Fault Diagnosis Technique[J].Journal of Chongqing University(Natural Science Edition),2001,24(6):134-138.

[6]Xie Youbai.Three Axioms in Tribology[M]//Gao Wanzhen,Li Jian.Proceedings ofⅢ International Symposium on Tribo-fatigue.Changsha:Hunan University Press,2000:17-23.

[7]王义亮,谢友柏.多缸内燃机缸套-活塞系统摩擦学与动力学耦合问题的研究[J].润滑与密封,2005(2):1-5.

Wang Yiliang,Xie Youbai.Research on the Coupling Problem of the Tribological and Dynamic Behaviors in the Piston-liner Systems of Multi-cylinder Internal Combustion Engines[J].Lubrication Engineering,2005(2):1-5.

[8]戴旭东,袁小阳,谢友柏.内燃机缸套-活塞系统摩擦学与动力学行为耦合分析[J].西安交通大学学报,2003,37(7):683-687.

Dai Xudong,Yuan Xiaoyang,Xie Youbai.Study on Coupling Dynamic Behavior to Tribological Behavior in Cylinder-piston System in Internal Combustion Engine[J].Journal of Xi'an Jiaotong University,2003,37(7):683-687.

[9]李震.内燃机曲轴-轴承系统摩擦学动力学耦合研究[D].合肥:合肥工业大学,2005.

[10]严新平,张月雷,袁成清,等.可监测性设计在机械产品中的应用研究[J].中国机械工程,2010,21(20):2500-2504.

Yan Xinping,Zhang Yuelei,Yuan Chengqing,et al.Study on Monitorability-based Design in Mechanical Equipment[J].China Mechanical Engineering,2010,21(20):2500-2504.

[11]严新平,张月雷.物联网环境下的机械系统状态监测技术的展望[J].中国机械工程,2011,22(24):3011-3015.

Yan Xinping,Zhang Yuelei.Thoughts of Mechanical System Condition Monitoring Technology under IOT[J].China Mechanical Engineering,2011,22(24):3011-3015.

[12]Jones N B,Li Yuhua.A Review of Condition Monitoring and Fault Diagnosis for Diesel Engines[J].Tribotest,2000,6(3):267-291.

[13]Maru M M,Castillo R S,Padvese L R.Study of Solid Contamination in Ball Bearings through Vibration and Wear Analyses[J].Tribology International,2007,40(3):433-440.

[14]Peng Z,Kessissoglou N,Cox M.A Study of the Effect of Contaminant Particles in Lubricants Using Wear Debris and Vibration Condition Monitoring Techniques[J].Wear,2005,258(11/12):1651-1662.

[15]Peng Z,Kessissoglou N.An Integrated Approach to Fault Diagnosis of Machinery Using Wear Debris and Vibration Analysis[J].Wear,2003,255(7/12):1221-1232.

[16]Zhao Xinze,Yan Xinping,Zhao Chunhua,et al.Research on the Correlation between Oil and Vibration Monitoring in Information Collecting and Processing Monitoring[J].International Journal of Plant Engineering and Management,2004(1):46-53.

[17]郭文勇,孙云岭,张永祥.柴油机缸套-活塞副磨损动态监测方法研究[J].内燃机工程,2005,26(6):48-50.

Guo Wenyong,Sun Yunling,Zhang Yongxiang.Dynamic Monitoring Method of Diesel Cylinder-piston Pair Wear[J].Chinese Internal Combustion Engine Engineering,2005,26(6):48-50.

[18]Wu T,Mao J,Wang J,et al.A New On - line Visual Ferrograph[J].Tribology Transactions,2009,52(5):623-631.

[19]杨建国,彭章明,余永华,等.基于磁传感技术的活塞环磨损监测方法研究[J].内燃机学报,2010,28(1):85-89.

Yang Jianguo,Peng Zhangming,Yu Yonghua,et al.Research on Monitoring Method of Piston Ring Wear Based on Magneto - resistive Sensor[J].Transactions of CSICE,2010,28(1):85-89.

[20]田昊,唐力伟,田广,等.基于核独立分量分析的齿轮箱故障诊断[J].振动与冲击,2009,28(5):163-166.

Tian Hao,Tang Liwei,Tian Guang,et al.Fault Diagnosis of Gearbox Based on KICA[J].Journal of Vibration and Shock,2009,28(5):163-166.

[21]Hyvarinen A,Karhunen J,Oja E.Independent Component Analysis[M].New York:John Wiley,2001.

[22]Jiang Yu,Qin Li,Zhang Yuelei,etal.Vibration Signal Processing for Gear Fault Diagnosis Based on Empirical Mode Decomposition and Nonlinear Blind Source Separation[J].Noise and Vibration Worldwide,2010,42(11):55-61.

[23]Sweldens W.The Lifting Scheme:A Construction of Second Generation Wavelets[J].SIAM Journal on Mathematical Analysis,1997,29(2):511-546.

[24]何正嘉,曹宏瑞,李臻,等.铣削刀具破损检测的第二代小波变换原理[J].中国科学(E辑:技术科学),2009,39(6):1174-1184.

He Zhengjia,Cao Hongrui,Li Zhen,etal.Milling Tool Breakage Detection Using the Second Generation Wavelet Transform[J].Science in China(Series E:Technological Sciences),2009,39(6):1174-1184.

[25]高立新,殷海晨,张建宇,等.第二代小波分析在轴承故障诊断中的应用[J].北京工业大学学报,2009,35(5):577-561.

Gao Lixin,Yin Haichen,Zhang Jianyu,et al.An Application of the Second Generation of Wavelet Transform in the Fault Diagnosis of Rolling Bearings[J].Journal of Beijing University of Technology,2009,35(5):577-561.

[26]Li Zhixiong,Yan Xinping,Jiang Yu,etal.A New Fata Mining Approach for Gear Crack Level Identification Based on Manifold Learning[J].Mechanika,2012,18(1):29-34.

[27]Seung H S,Lee D D.The Manifold Ways of Perception[J].Science(S0036 - 8075),2000,290(5500):2268-2269.

[28]Roweis S,Saul L.Nonlinear Dimensionality Reduction by Locally Linear Embedding[J].Science(S0036 -8075),2000,290(5500):2323-2326.

[29]Tenenbaum J,Silva D D,Langford J.A Global Geometric Framework for Nonlinear Dimensionality Reduction[J].Science(S0036 - 8075),2000,290(5500):2319-2323.

[30]谢小鹏,肖海兵,冯伟.基于能量耗损的发动机故障诊断方法研究[J].润滑与密封,2011,36(5):1-4.

Xie Xiaopeng,Xiao Haibing,Feng Wei.Study on Engine Fault Diagnosis Based on Energy Loss[J].Lubrication Engineering,2011,36(5):1-4.

[31]孙颖楷.内燃机智能故障诊断系统的研究及应用[D].重庆:重庆大学,2001.

[32]邱赤东.船舶异步电机远程故障诊断技术的研究[D].大连:大连海事大学,2008.

[33]Xu Z,Xuan J,Shi T,et al.Application of a Modified Fuzzy ARTMAP with Feature-weight Learning for the Fault Diagnosis of Bearing[J].Expert Systems with Applications,2009,36(6):9961-9968.