基于UGS NX7.5的离心压缩机叶轮铣削加工工艺

沈阳鼓风机集团有限公司(辽宁 110142)刘 磊

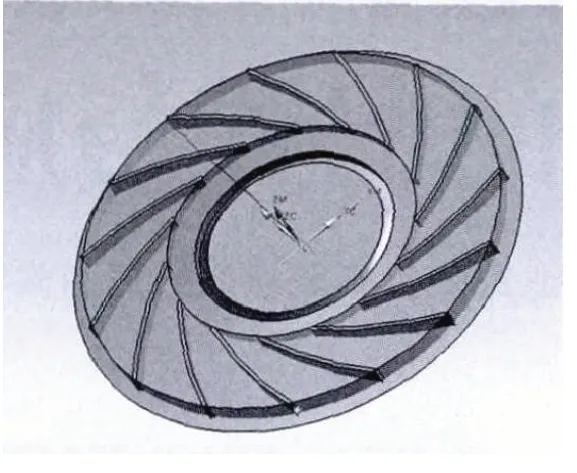

叶轮(见图1)的粗加工毛坯一般为圆盘状回转体,从毛坯到成品的加工过程中,约有50%~60%的金属材料被去除,其中大部分材料是在叶轮流道粗加工的阶段中去除。因此,叶轮流道粗加工过程的时间对于整个叶轮的加工效率起着重要影响。

二元叶轮是叶片属于在XY平面上扭曲,广泛应用在离心压缩机上用于压缩高压化工气体介质。针对叶轮流道的曲面型腔结构,传统的加工方法利用HSS高速钢铣刀分层侧铣,刀具的线速度较低,寿命较低;随着流道铣削深度的增加和刀具悬伸量的加长,刀具刚性变差,在径向力的作用下刀具易发生振动、变形、磨损加剧,加工效率显著降低。

本文针对叶轮侧铣加工存在的一系列问题,通过使用UGS NX7.5软件对叶轮流道进行刀路轨迹设计形成高速铣刀轨,使用硬质合金铣刀提高CVD涂层刀片的线速度、减少切削振动、提高叶轮加工效率,缩短产品制造周期。

图1 离心压缩机叶轮

1.加工刀路轨迹设计的关键点

针对二元叶轮特殊的型腔结构,通过NX7.5采用Cavity Milling 通过构造毛坯体、几何体和刀轴矢量,采用不同的驱动方法,生成理想的刀路轨迹。NX 7.5的Cavity Milling用于粗加工和半精加工型腔和型芯区域,它根据型腔或型芯的形状,将要切除的部位在深度方向上分成多个切削层进行切削,其可用于加工侧壁与底面不垂直的部位。

(1)刀路轨迹切削模式 NX 7.5提供了7种不同的刀轨生成模式,单向、往复、单向轮廓模式利用平行的线性刀路移除了大量材料;跟随周边和跟随部件模式利用一系列同心切削刀路移除了大量材料,这些刀路可以内向移动也可以外向移动伴随工件的边界进行生成刀轨;轮廓铣和标准驱动模式创建一个精加工刀路,该刀路跟踪开放区域或封闭区域中的部件壁,常用于生成精加工刀轨。

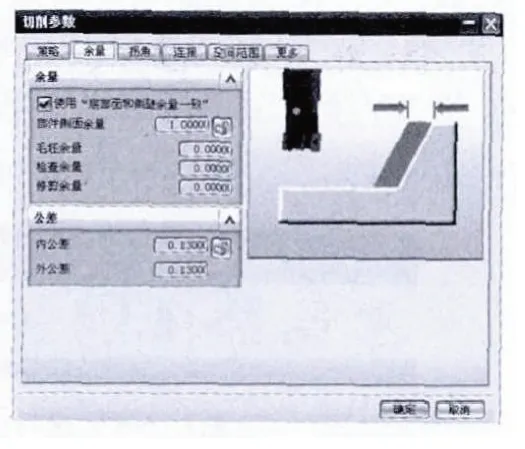

(2)切削参数的确定 切削参数的确定包含零件余量控制(见图2),刀路轨迹优化模式选择和刀路拐角圆弧等。在余量控制中,主要是控制部件侧面余量和底面余量,通常侧面余量会与加工方法设置一致,而底面余量控制可以单独设置,防止发生工件过切,而内外公差的设置可以明显改变生成刀轨的速度,方便预览生成理想的刀轨。

图2 切削参数余量的控制

(3)叶轮铣削工艺特点 叶轮首先在数控车床上被车削成盘状回转体,然后在三轴联动数控加工中心上铣制加工叶片,然后通过焊接的方法将叶轮进行组合。使用NX 7.5对叶轮进行三维建模,使用直径φ25mm的Sec o大进给铣刀,刀片采用带有CVD化学涂层的刀片,在三轴加工中心XK718上进行铣削叶片粗精加工。在加工过程中刀具受到的径向切削力明显降低、振动明显减少,提高了叶轮加工质量。

2.NX7.5中加工叶轮刀路轨迹设计

针对叶轮的形状,选择锻件盘状体为毛坯,设置叶轮流道出口平面为加工坐标系为原点,如图3所示。利用NX7.5型腔铣功能,使用可转位镶刀片的硬质合金铣刀对叶轮流道进行粗加工,叶片表面余量均匀,然后使用轮廓铣功能生成叶片精加工刀路轨迹,用φ20mm高速钢铣刀侧刃精加工叶片表面。

图3 叶轮结构和毛坯体

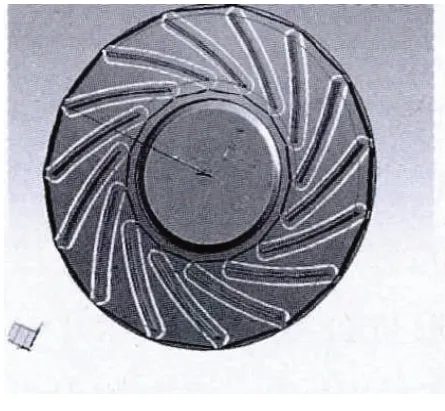

(1)叶轮流道整体粗加工 粗加工是快速去除流道内部的毛坯材料,重点考虑的是加工效率。一般粗加工占据整个零件加工80%的时间,在机床功率和切削力允许的前提下尽可能实行“使用大直径刀具粗加工”原则。以直径450mm、材料为FV520B不锈钢叶轮为例,选取直径25mm的大进给硬质合金立铣刀,刀杆采取套式结构,刀片为CVD化学涂层的Seco刀具,型号为R217.99-2025.3S-09-2A,最大切深ap=8mm,刀片的线速度vc=120m/min。使用NX 7.5的Cavity Milling加工操作,选择“跟随周边”的切削方式和“深度优先”的切削顺序,设置加工余量。为了便于快速生成预览刀路,可以提高内外公差余量,其生成的刀路轨迹如图4所示。

图4 NX7.5中型腔铣叶轮粗加工刀路轨迹和刀具

(2)叶片表面的精加工 对于叶片的精加工需要重点考虑刀长和切削力的影响,这些因素直接决定叶片的表面粗糙度和形位公差。对于叶片一般采取倒角的侧刃精加工HSS立铣刀,采取侧刃成形切削如图5所示,在NX7.5中使用“轮廓铣”功能,生成的刀路轨迹是沿着叶片根部进行周边切削,使用φ20mmHSS立铣刀,由于高速钢铣刀耐热性差,可以采取风冷或者切削液的方式进行降温。

图5 叶片精加工轮廓铣刀轨