表面处理工艺解决CA6140车床方刀架故障分析与探讨

武汉理工大学(湖北 430063)冯小飞 郑卫刚

车床方刀架是车削加工时决定精度的重要因素,但在使用中却出现了严重影响精度的故障,直接导致了工作效率的降低。为解决方刀架出现的故障,本文对CA6140车床方刀架故障进行了分析,并探讨了几种现代热处理工艺,进行比较分析,寻找解决故障的最佳途径。

1.故障分析

在进行故障分析前先了解CA6140车床方刀架的结构及工作原理。

(1)方刀架结构示意图及工作原理 方刀架结构如图1所示。

图1 CA6140车床方刀架结构

方刀架工作原理:逆时针转动手柄10时,可松开刀架体9,通过销钉联接转动内花键套筒,并带动外花键套筒转动,再通过它的下端齿爪使凸轮转动,并通过凸轮的斜面a拔出定位销15,缺口的侧面b碰刀架体9的定位销15,使刀架体旋转,钢球12滑出并进另一定位孔,刀架体初定位,再顺时针转手柄10,可顺次插销定位夹紧。

(2)故障原因 由于车床在长期的使用中需要经常对刀换刀,而传统车床上的对刀换刀是通过旋转方刀架上的手柄来实现的,因长期频繁使用旋转方刀架的手柄部分,方刀架小滑板上的销孔套筒与定位销头部和钢球间会因反复接触摩擦而导致套筒磨损过大,且其截面极易成为椭圆,由此带来的直接影响是在锁紧方刀架时,方刀架常会出现一定量的偏移,如未注意到这种偏移,直接对工件进行车工,则工件精度会受到很大影响,极易造成工件浪费;若工作人员观察到这种偏移,则需手动进行校正,无疑将大大延长了加工时间,影响效率。无论是以上哪种情况,都会导致经济效益降低。

其在传统车床CA6140上表现出来的磨损如图2所示,由图1可知,未磨损的销孔套筒其截面为圆形,但图2中的销孔套筒已磨损严重,其截面已近乎椭圆。

图2 CA6140车床上小滑板销孔套筒的磨损情况

2.试验及分析

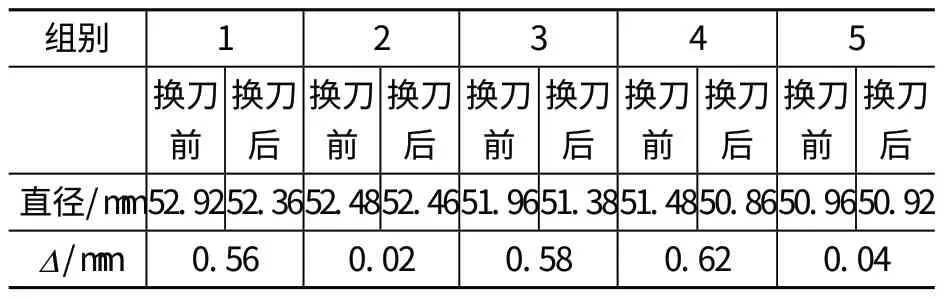

(1)方刀架误差试验 为精确测量在实际加工中对工件造成的误差,笔者特在此机床上进行试验。试验材料为直径55mm的铸铁毛坯。试验时进行如下处理:对刀后转动横向进给刻度盘的进给量分别为2.00mm、2.50mm、3.00mm、3.50mm、4.00mm,然后开始起动车床,纵向进入,车一段距离后退回,停止车床,进行换刀,将刀具逆时针转动一圈后再顺时针锁紧,保持横向进给量刻度盘位置不变,再起动车床,车之前轴向距离的约1/3~1/2处退回,停止车床,用游标卡尺分别测量换刀前与换刀后的坯料的直径,记录数据,算出前后之间的差值Δ,数据记录如表1。

表1 不同组别换刀前后的直径与差值Δ

从表1中可以明显看出,换刀前后的测量值存在很大的差值,其平均误差为0.364mm。据多年从事车工的工作人员介绍,在换刀前后若径向误差不大于0.1mm,属合理范围,这通常是由车床刻度盘轻微移动或刀具的负角等原因引起的,但因小滑板上的销孔里套筒的磨损而引起的误差显然已远远超出了允许范围,通常面对这种误差,从事车工多年的工作人员会根据经验进行相应调整,但这无疑会降低工作效率。

(2)解决方案的探讨 磨损是机械零件主要失效形式之一。不同的工况,其磨损机理也不同,影响的因素很多,过程也十分复杂。钢的耐磨性是指在一定工作条件下抵抗磨损的能力。迄今为止,科学界还没有一条简明而可靠的磨损定律。对于一定的磨损工况,影响钢耐磨性的因素有很多,它包括工作条件(载荷、速度、运动方式等)、润滑状态、环境因素(温度、湿度、周围介质等)、材料因素(成分、组织、力学性能等)、零件表面质量及物理化学特性等。通常来说,提高钢的硬度一定程度上可以提高其耐磨性。在传统车床上,小滑板上销孔套筒的材料通常为调质后的45钢。要想提高其表层硬度和耐磨性,通常是采用调质处理方式,其推荐热处理温度为淬火840℃,回火600℃。通过对上述销孔套筒的磨损分析,对其进行普通的热处理方式显然已不能满足长期使用的要求。因零件表面质量是影响其耐磨性的重要因素之一,据此采用表面处理可很好地解决销孔套筒磨损问题。表面处理技术是通过加热或机械处理等方法,在不改变材料表层化学成分的情况下,使其结构发生变化,从而改变其性能。表面处理能使零件获得一定深度的表面硬化层,并能使其心部保持较好的韧性,从而提高其耐磨性。

根据顾洪武对45钢采用几种表面处理后对其耐磨性的研究,可以得出45钢在不同表面处理条件下性能的差异,而这是我们对销孔套筒进行热处理的重要参考依据。顾洪武研究的对45钢试样(调质态)采用不同表面处理工的试验条件如表2所示,为便于比较, 顾洪武对数据进行了归一化处理,并给出了几种强化工艺的试样性能等之间的对比,如表3所示。其中碳氮共渗在RRJJ25-9T井式气体渗碳炉中进行,以煤油分解气为渗碳剂,液氨(经气化、干燥后)为渗氮剂,共渗后直接淬火。激光器为GJ-Ι型横向流动激光器, 输出功率为500~2000W,连续可调,光斑直径为3mm。激光淬火前对试样表层磷化处理。表2中,P和υ分别是激光功率和扫描速度,p1和p2分别是氧气和乙炔气的压力,Q1和Q2分别是氧气和乙炔气的流量。表3中综合系数是将硬度、耐磨性、耐蚀性三个数值相乘再除以成本数值得出的。

表2 表面处理工艺的试验条件

表3 几种强化工艺的试样性能等和对比

从表2中可以看到经不同的表面处理工艺可以得出45钢在相应处理下的硬化层深度与可硬化范围,采用表面处理的方式提高了试样的硬化层深度。

从表3中可以明显看出,采用表面处理的方式能很好地改变试样的性能,提高了试样的硬度和耐磨性,不同的表面处理对试样硬度耐磨性的提高不同,激光熔敷对试样的耐磨性提高最大,但成本也最高;高频淬火对试样的耐磨性提高幅度最小,但成本较之于其他几种处理方式最低。针对于传统车床上的小滑板销孔套筒,应用以上几种表面处理工艺,理论上均能提高套筒的耐磨性,从而延长使用寿命,克服生产中出现的故障。

3.结语

(1)传统车床方刀架在换刀后会经常出现一定量的偏移,这是由小滑板上的销孔套筒过度磨损造成的,且这种偏移会带来很大的误差,影响加工精度,降低工作效率。

(2)对制成小滑板销孔套筒的45钢采用传统热处理调质方式已不能满足工件长期使用的要求,采用表面热处理方式能显著提高45钢的耐磨性。

(3)不同表面热处理工艺对45钢的耐磨性提高不同,所需的成本也有很大差异,厂商可根据具体需要采用合适的表面处理工艺方式生产出小滑板上的销孔套筒。