凸轮的计算机辅助制造新工艺

南阳市红宇工模具制造有限公司(河南 473000)牛东尚

在我公司的工装生产经营过程中,经常会接到客户各种形状的阿基米德凸轮的制造任务。由于外形复杂,加工难度大,质量控制难。公司原加工凸轮的工艺,多年来一直采用在铣床上铣削的加工方式,由于热处理后铣削困难,全部形状在热处理前完成,所以在工艺编排时,铣工先加工完凸轮的外形,然后进行热处理。但由于热处理过程中的变形,往往无法保证凸轮的精度,造成的变形缺陷无法弥补。

随着生产技术的发展,客户要求的技术精度越来越高,这种工艺复杂,生产周期长,效率低,精度低,废品率高的加工工艺越来越不适应生产的需要,急需一种新工艺来解决此类问题。

1.解决方案

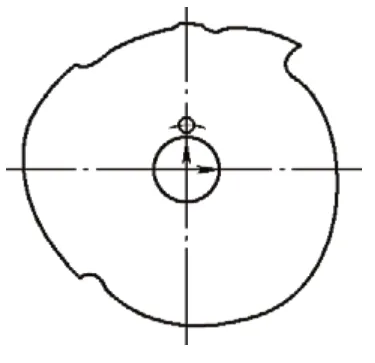

2002年公司引进CAXA线切割编程软件,经反复试验,利用CAXA软件中特有的曲线生成功能,用线切割编程软件编程,调查原凸轮加工工艺,外形加工调整在热处理后,通过线切割实现凸轮的加工,减少了凸轮的变形,确保了精度,提高了效率,达到了预期目的。如图1所示凸轮工艺如下:

(1)原工艺(15道工序)下料→锻造→车→铣工划等分线→钳工划R线→钳工钻孔→铣工划曲线→铣工保证曲线(留1.5~2mm)→铣工曲线→钳工找全形、倒角、去毛刺→渗碳→淬火→吹砂→平面磨→钳工打磨曲线、内孔。

(2)新工艺(7道工序)下料→车→钳工钻孔→热处理→平面磨→线切割→钳工打磨曲线、内孔。

图1 凸轮工艺

(3)工艺分析 下料:根据图样技术要求,选择钢板或棒料加工;车工:圆车加工,中心钻工艺孔,外圆车光,留0.5mm;钳工:钳工作业,小孔中心钻工艺孔;热处理;平面磨:平磨厚度致要求;线切割:线切割加工外形及孔;钳工:打磨曲线、内孔。

新工艺中回避了凸轮外形因热处理的变形,同时提高了形状精度。

2.阿基米德凸轮外形的计算机辅助制造新工艺

首先认识两个重要公式。

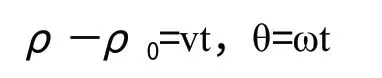

设M0(ρ0,0)是点M的初始位置,M在极径方向上的速度为v,角速度为ω,经过时间t后,旋转了θ角,到达M点。根据等速螺线的定义:M点以等角速度ω回转时,同时沿极径方向作等速直线运动。可得

这是以时间t为参数的极坐标参数方程。消去参数t,得

这就是阿基米德螺线的极坐标方程的一般形式系数a=ν/ω分子分母同时乘以时间t得

即系数a可认为是在极径方向上的位移(νt)和旋转角度(ωt)的比值。

下面举例说明曲线的生成过程:

(1)CAXA软件的应用 启动CAXA软件,点击公式曲线按钮,由于本软件没有固化阿基米德螺旋线,需要自定义。根据阿基米德螺旋线定义,点击极坐标按钮,把阿基米德螺线的极坐标方程式ρ=ρ0+aθ(公式1)写入下图的公式栏。改用角度或弧度表示均可,得到图2图形。由于系数a是在极径方向上的位移(νt)和旋转角度(ωt)的比值,ρ0是初始位置极径,在凸轮图样上均为已知条件(为了加工和检验的方便,每隔一定的角度,凸轮轮廓的向径值r需标注出,参数a可由已知条件,利用公式2算出),所以代入ρ0和a,并把参变量θ换成软件认可的参变量t,即可生成相应曲线,如图2所示。

利用上面的方法,生成自动机刀架凸轮89.47°之间的一段工作曲线,经旋转后得到如图3所示。

图2

(2)线切割编程软件 利用CAXA线切割编程软件,生成3b代码,即可加工完成凸轮形状

(3)线切割装夹,进行切割加工。

图3

3.特点

新工艺可在热处理及精磨后完成凸轮形状,没有热变形,提高了精度工序,工序由原来的15道减为7道,降低了生产成本。

经过3个月的试用,得到了用户的好评,证明了新工艺的可行。现在新工艺完全取代了多年来一直使用的经铣后再热处理的老工艺。新工艺的成果,大大激发员工小革小改,发挥了员工主观能动性,提升了公司技术水平。