新型加工滑枕端面对轴线垂直度的方法

齐齐哈尔二机床(集团)有限责任公司(黑龙江 161005)曹 阳

1.问题的提出

大多数大型铣镗床滑枕端面是用来主机连接附件的,如联接平旋盘、垂直铣头、伸长铣头、万能铣头等。这就要求滑枕前端面与主轴旋转轴线必须保证垂直精度要求。如果滑枕前端面与主轴旋转轴线垂直度这项精度超差,将导致附件与主机联接后附件旋转轴线与主机旋转轴线不同轴,不但极易造成附件及主机零件损坏,还严重影响加工质量。

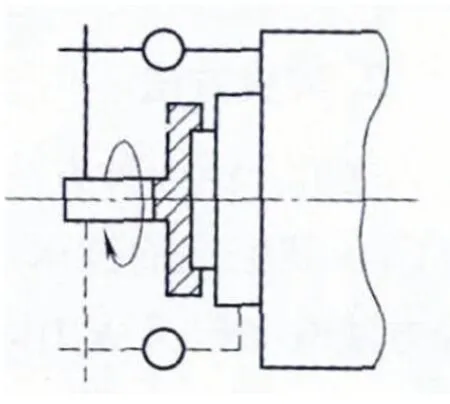

滑枕上刀具或附件支承面对铣轴回转轴线的垂直度一般要求在0.02mm/500mm,部分高精度的产品需达到0.016mm/500mm。检验该项精度时用百分表吸在铣轴端面中心位置(先测量出铣轴轴窜并标记出高低点,在检验该项精度时将铣轴轴窜按所做高低点排除),百分表触在滑枕端面,然后旋转铣轴进行检验,按表示最大差值计算。检验该项精度如图1所示。

由于影响该项加工精度的因素有很多,如滑枕前端面表面粗糙度、滑枕内装主轴轴承的长孔如何找正、机加机床精度等级等,所以大多数机床对滑枕加工后很难保证端面与孔的垂直要求。国外同类型的产品普遍是采用高精密机床进行加工,对设备及人员操作有很高的要求。

图1

国内机床该项精度不能达到标准要求时,有时采用人工刮研的方法来弥补精度误差。但随着对铣镗床的精度要求越来越高、功能要求越来越多,我们分析后发现对大型精密滑枕刮研存在以下缺陷:

(1)采用高硬度材质的滑枕越来越多不利于刮研。

(2)滑枕端面有多个快换接头及螺纹孔,刮刀刮到以上地方时容易刮低。

(3)滑枕竖起吊运以及安装都十分困难,经常吊运滑枕容易发生事故。

(4)刮研周期长,同时刮研的质量受到刮研工人技术水平影响较大,并且精度难以保证。

2.解决方法

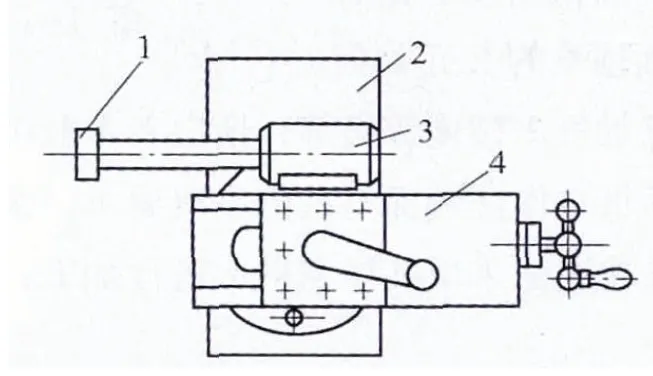

这里介绍一种方法,我们自制了一个简易工装可以在装配完的镗床上磨削滑枕前端面,使用这种方法既省时又省力同时还能保证精度,如图2所示。

图2 修磨滑枕前端面

我们将车床上的车削部分(滑板、刀架)、电磨头与小工作台相结合成为一个临时的简易磨床,用这个简易磨床对滑枕前端面进行磨削。磨削滑枕前端面时,先从车床上卸下中滑板和小刀架,用压板把小刀架固定在小工作台上。压板的位置不能妨碍小刀架下面转盘的转动,以便调整小刀架移动方向与主轴外圆母线方向一致。在小刀架上安装一个磨头,将百分表吸在小刀架上,通过升降铣镗床主轴箱,使镗床主轴的中心线与磨头砂轮轴中心线在一条直线上。将落地镗床的铣轴轴线与X轴、Y轴轴线调至90°,横向移动工作台使砂轮靠近磨削表面,将滑枕前端盖拆下,用润滑脂和棉布将滑枕内的主轴轴承密封,防止磨削时产生的粉尘、砂轮屑等进入轴承,将轴承研伤。将滑枕润滑关闭,避免润滑油将润滑脂冲出。将一个M16外六方螺栓安装在滑枕端面的螺纹孔内,手动开镗床的X轴、Y轴用砂轮先磨削M16的外六方螺栓上表面,观察螺栓表面是否与砂轮完全接触。如未完全接触则调整托架与滑枕端面的夹角,调整至螺栓表面的磨削痕与砂轮完全接触后。将该螺栓拆下后就可以对滑枕前端面进行磨削,磨削时先将砂轮逐渐靠近滑枕端面,砂轮与滑枕接触后将砂轮退回0.10mm,使砂轮旋转转速为500-600r/min,将百分表针与滑板后方接触,将指针对零后。缓慢向滑枕端面移动滑板,当表针显示0.10mm时砂轮已经与滑枕端面开始接触,再微调滑板使砂轮再前进0.05mm,砂轮应从滑枕侧面进入。由于端面磨床只起到磨削作用,不能移动。只能用主机移动代替磨床移动对滑枕端面进行磨削。对主机进行编程,程序如下:

该程序为滑枕以磨床主轴为中心,进行圆弧插补。如相对滑枕来说就是端面磨床以铣轴中心为中心,铣轴半径为半径对滑枕端面进行磨削。磨削完后对精度进行检验,如合格后先将滑枕对面的粉尘清理干净,然后将棉布润滑脂去除,给上滑枕润滑油,用润滑油将轴承内的粉尘冲洗干净后,将滑枕前端盖安装在滑枕上。

3.结语

经过我们多次使用该磨具,磨削后完全能够满足镗床滑枕前端面的精度要求。降低了生产制造成本,提高了加工效率。