核电奥氏体不锈钢传热弯管工艺评定及典型事件分析

环境保护部核与辐射安全中心(北京 100082)张文广 浦承皓 郭德朋 陈阳阳

压水堆M310机组中核2、3级热交换器种类繁多,这些热交换器(见图1)对于机组的安全稳定运行、放射性物质包容和废物处理起到了至关重要的作用,一旦其发生故障,就有可能导致放射性物质外泄,引起严重的核事故。因此,必须确保这些热交换器在机组运行期间或整个电站寿期内保持其设备和功能完整性。

图1

余热排出热交换器由壳体、管板管束组件、封头、水室组件、支承和接管等组成。在这些结构件中,传热管用于热量交换,是热交换器的关键部件,其质量的好坏直接决定热交换器的性能优劣。因此,必须确保传热管的质量以满足热交换器的功能要求。

对于核安全级设备来说,U形传热管需要在直管的基础上弯制成形,并需要事先对弯管工艺进行评定和制定弯管工艺规程,从而指导弯管工作,确保成品U形管满足标准规范和相关技术条件的要求。鉴于传热管的重要性,国家核安全局已将其纳入监管范围。

然而,经验表明,国内部分制造厂对RCC-M标准规范中弯管工艺要求的理解存在误区,未按照RCC-M的要求进行U形管生产,导致设备最终报废的严重后果。为此,本文将针对某项目热交换器用U形传热管弯制过程中存在的具体问题,充分分析标准规范中弯管工艺的具体要求,以指导U形管的生产工作。

一、典型事件介绍

2010年,国内某制造厂承接的某项目热交换器合同,采购成品传热管直管用于制备U形管。该制造厂事先根据RCC-M标准要求进行了弯管工艺评定,并编制了弯管工艺规程。规程中规定只对含最小弯曲半径的几种弯管进行消应力热处理,并且未明确对经消应力热处理后的弯管进行验证性试验。然后,制造厂用所制备的U形管进行热交换器制造,直至买方进行设备出厂验收时发现制造厂提供的弯管工艺评定报告和相应记录文件不符合RCCM的相关要求。

由于这些热交换器设备已经制造完成,无法验证U形传热管的性能是否满足标准及技术条件要求,最终不得不报废所有设备。这次事件的代价是沉重的。因此,为了弄清RCC-M(2000+2002补遗版)F 4160章节中核2、3级热交换器用奥氏体不锈钢传热管弯管工艺的具体要求,下面将逐步进行分析。

二、工艺评定

在进行批量生产弯管前,应选取预制直管或者成品直管进行试验评定,验证所采用的弯管工艺能够满足规定的尺寸公差要求,同时不会对材料造成影响,并验证弯管段是否需要进行消应力热处理。具体工艺评定过程如下:

1.尺寸公差的符合性检查

用弯管机弯制5根最小弯曲半径的弯管,在同一点测量尺寸,尺寸公差须满足要求;弯管机必须是经过评定合格的或者为同一车间内相同规格型号的机器。

2.应力腐蚀试验和金相检查

对于奥氏体不锈钢,进行应力腐蚀试验和金相检查。

(1)按照MC1362的要求进行沸腾Mg Cl2试验,确定弯管部位耐应力腐蚀的能力。合格标准为试验后无裂纹产生;如果试验证明有必要进行消应力热处理,则由制造厂制定热处理工艺条件。

(2)取5根弯管试样对消应热处理的效果进行验证,其中2根是未进行消应热处理的弯管,3根是进行过消应热处理的弯管。①消应力热处理后,应取3根热处理过的弯管测量尺寸公差。②对于未进行消应热处理的弯管,应按照MC1362的要求分别对2根弯管进行沸腾Mg Cl2试验:取2个试样,其中1个试样取自直管和弯管部分的过渡部位,1个试样取自弯管的中间部位。③消应力热处理后,应按照MC 1330的要求对弯管进行金相试验检查(100倍放大),合格标准为:与未经消应力热处理试样的相同部位的晶粒相比,热处理后的晶粒尺寸变化不大;或者最大晶粒的尺寸小于前者,晶粒数至少等于同一区域的平均值,这样的晶粒长大可以接受。晶界处无新的析出物。④如果所取5根弯管的弯曲半径小于等于10d(d为传热管的名义直径),需要增加弯制2根弯曲半径最接近10d的弯管;这2根弯管应进行上述②和③的试验验证。

若试验结果显示应力值不可接受,则选取大于10d的邻近弯曲半径的弯管进行上述试验,以确定需要进行消应力热处理的最大弯曲半径的弯管。反之,试验结果显示应力值可以接受,则只对最接近10d及以下弯曲半径的弯管进行消应力热处理。⑤如果上述中所选取的5根弯管的最小弯曲半径大于10d且沸腾Mg Cl2试验结果不合格,则执行上述④中第二段的要求。

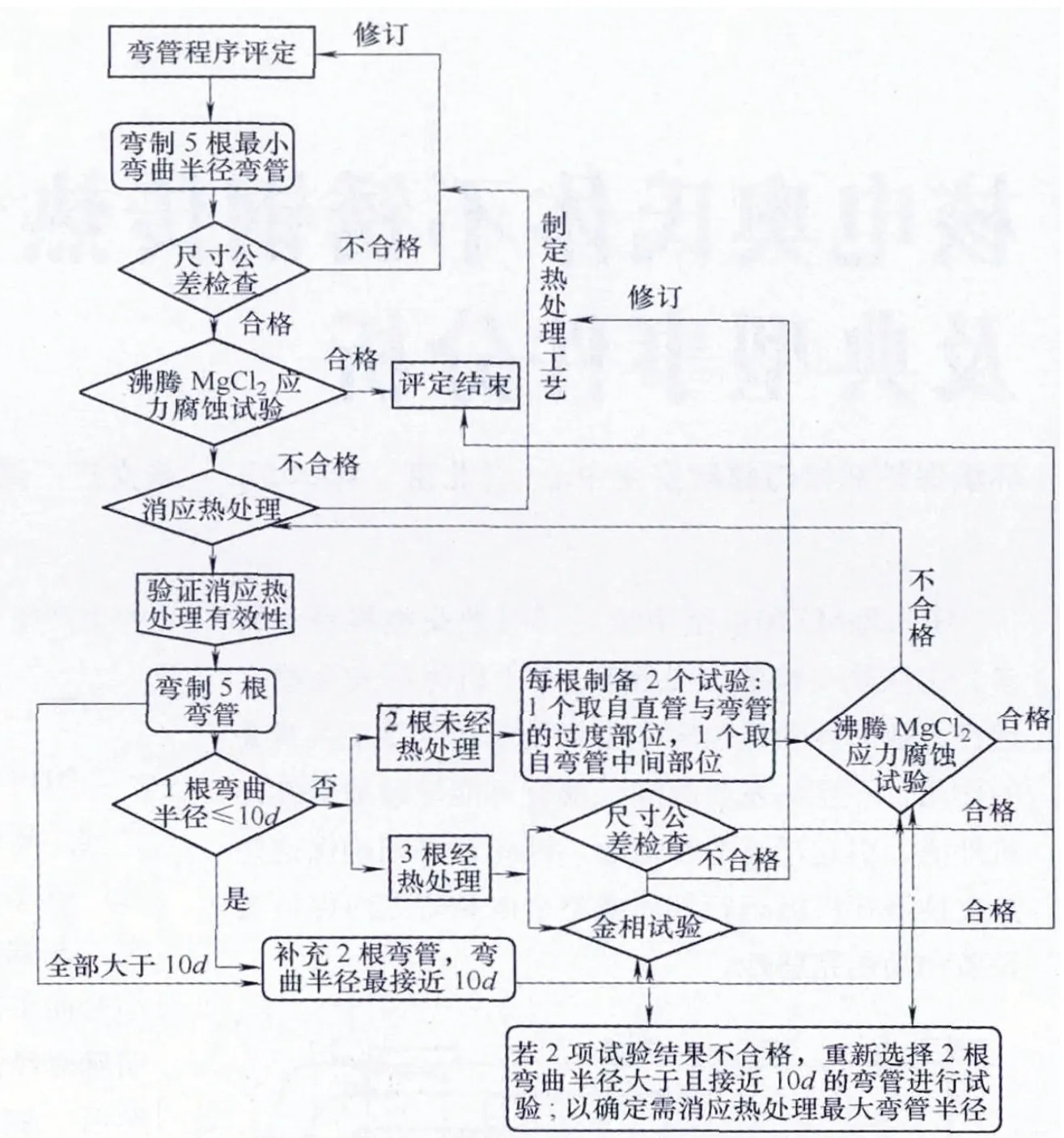

图2

以上是针对弯管工艺评定的具体要求,评定的工艺流程如图2所示。由此可见,经过弯管尺寸检查、应力腐蚀试验、金相试验的多次验证后,确定弯管机、弯管方法、热处理工艺的有效性和选取需进行消应力热处理的弯管范围,最终制定符合实际需要的弯管工艺规程。

3.成品弯管的检验要求

采用经过评定合格的弯管工艺规程生产成品弯管,完成后需对弯管进行如下检验:

(1)在每批中,对相同弯曲半径的5根弯管进行尺寸检查(若同一批中有几种规格弯曲半径的弯管,则每种规格选5根进行尺寸检查)。检查内容如下:弯曲半径;在3个不同的点测量椭圆度(45°,90°,135°);UT检测弯曲部位拱背(外侧)处的管壁厚。

(2)对于全部进行了消应力热处理的弯管束,应该各取1根最大和最小弯曲半径的弯管(对于部分消应力热处理的管束,应取经消应力热处理的最小弯曲半径、最大弯曲半径和未经消应力热处理的最小弯曲半径的弯管各1根)进行如下检验:在3个不同的点测量椭圆度(45°,90°,135°);UT检测弯曲部位拱背(外侧)处的管壁厚;对于未进行消应力热处理的弯管,取2个试样按照MC1360的要求进行沸腾Mg Cl2试验,其中1个试样取自直管和弯管的过渡部位,1个试样取自弯管的中间部位;金相试验:对进行了消应力热处理的最小和最大弯曲半径的弯管,各取2个试样进行试验,其中1个试样取自直管和弯管的过渡部位,1个试样取自弯管的中间部位;合格标准参照工艺评定2(2)③的要求。

(3)弯管表面质量检查:无划痕、突起或者影响管强度的任何缺陷,必要时进行PT检测;弯管的清洁度(尤其是经消应热处理之后的弯管存在较淡变色的情况)应满足F 6000的要求。

综上可见,虽然弯管工艺规程经过了评定认可,但是在实际的产品生产过程中,还需要抽取成品弯管进行尺寸检查、金相试验、应力腐蚀试验和表面质量检查,以确保实际产品符合标准规范的要求。这些检查要求都要体现在制造厂的相应程序中并严格执行。

三、事件中典型热交换器传热管的弯管工艺分析

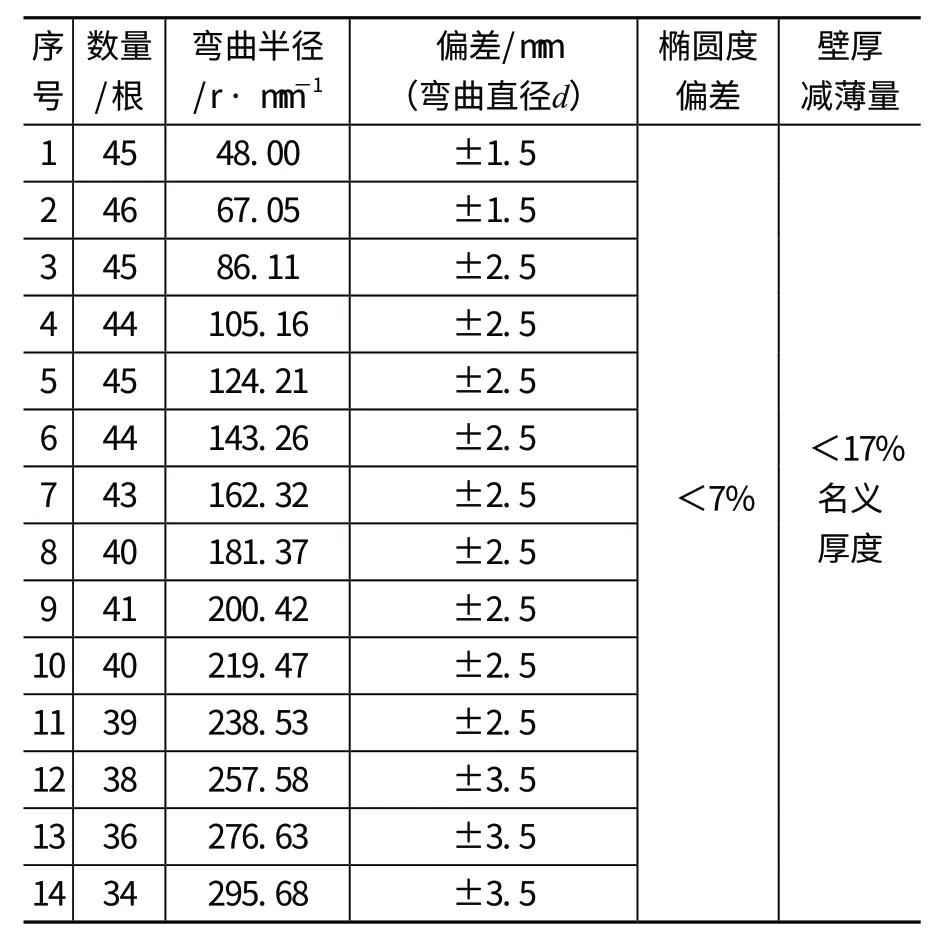

本次事件中报废的热交换器包括余热排出热交换器,制造厂在弯管工艺评定过程中,只对弯曲半径的传热管进行了消应力热处理,而未对其他弯曲半径的传热管进行消应力热处理和试验验证,显然制造厂的弯管工艺评定未遵循第二章节的各项要求。表1、表2为热交换器的工艺参数及要求。

表1 余热排出热交换器的工艺参数

参照制造厂家的评定结果,本设备的部分传热管需要进行消应力热处理,因此下面只分析消应力热处理的验证过程。

根据图2所示的评定工艺流程,为了最优化评定过程,应进行的评定步骤如下:

制备表2中序号5~9弯曲半径的弯管5根,这样弯管就涵盖了第二章2(2)中①、②、③弯曲半径范围,10d(160mm)介于序号6弯曲半径143.26mm和序号7弯曲半径162.32mm之间,同时序号6和8弯曲半径的弯管不进行消应力热处理,其余3种规格的弯管进行消应力热处理,然后进行二2中要求的各项试验。若试验结果显示:

表2 余热排出热交换器传热管弯管的基本参数要求

(1)5根弯管全部试验合格,则只需对弯曲半径≤124.21mm的弯管进行筛选,以确定需经消应力热处理弯管的最大弯曲半径。

(2)序号5、7~9合格,序号6不合格,则需对弯曲半径为143.26mm及以下的弯管进行消应力热处理,同时验证序号7是否需要消应力热处理。

(3)序号5、7和9合格,序号6和8不合格,则需对弯曲半径为181.37mm及以下的弯管进行消应力热处理,同时验证序号9是否需要消应力热处理。

(4)5根弯管试验全部不合格,则需修订弯管工艺和消应力热处理工艺,并验证序号10是否需要消应力热处理,直至确定需进行消应力热处理弯管的最大弯曲半径为止。

(5)同时在以上步骤中根据试验结果不断修订消应力热处理工艺。

经过上面的评定步骤,制定的余热排出热交换器弯管工艺规程才能符合实际生产需要,同时对成品弯管按照二章、3节的要求进行检查,可以保证最终生产出来的传热管满足技术要求。

四、结语

目前,国内的许多制造厂对标准规范中传热管的弯管工艺评定要求理解存在错误,导致生产的传热管存在质量问题。而某些制造厂则不加区分的对全部弯管进行消应力热处理,这样不仅造成了巨大的资源浪费,而且经热处理后的传热管可能会出现晶粒异常长大和沉淀物在晶界处析出的情况,从而会降低传热管的力学性能。因此,从核安全的角度出发,充分理解和执行标准规范的相关要求,是保证传热管质量的必要前提。