红外探测器晶片电极设计与应力分析*

所有物体均发射与其温度和特性相关的热辐射,环境温度附近物体的热辐射大多位于红外波段,将这种不可见的红外辐射转换成可测量的信号的器件是红外探测器,红外探测器是卫星姿态控制中不可或缺的一种探测器[1-3].红外热敏探测器是红外探测器的一种,其核心部件为热敏晶片,晶片材料多为半导体陶瓷,因其具有高的温度系数,辐射引起的升温可改变材料的电阻,常称热敏电阻.在红外热敏探测器的制备过程中,需要在热敏电阻晶片表面制备金属化层作为电极,并通过钎焊等方式将电极与外电路进行连接,从而将红外辐射信号转换为电压信号或电流信号,并通过外电路输出.

热敏电阻晶片电极的设计和制备技术是红外探测器制备的关键技术,本文主要介绍国外近年来热敏电阻晶片电极的设计与选材思路,同时分析了金属薄膜电极对热敏电阻晶片组件所产生的各种应力.

1 国外红外热敏探测器晶片电极结构与选材

1.1 电极结构设计

热敏电阻晶片接收到外界的红外辐射后,自身温度发生变化,进而电阻发生变化,需要将电阻的变化通过电信号输出,这就需要在热敏陶瓷晶片表面制备电极,目前最常见的电极制备方式为通过溅射、蒸发镀、离子镀、化学镀或电镀等方式在热敏电阻表面镀覆一层或多层金属薄膜[4].电极的制作加工对于所设计的红外探测器的性能有很大的影响,是探测器制备的关键技术,通常对探测器的一些性能起决定作用.常见的热敏电阻晶片的两端电极由一层或多层浸出薄膜组成,每一层薄膜均发挥着不同的作用.图1为几种倒装的热敏电阻晶片的电极结构,图1(a)、(b) 和(c)中的1、11和21分别指热敏电阻晶片组件,2为热敏电阻晶片,3和4为金属薄膜电极,5和6为绝缘层.由图可以看出,电极3和4可以由两种或多种金属薄膜组成,其中3a和4a为紧接热敏电阻陶瓷的金属层,一般称为接触层,次外层金属薄膜一般称为过渡层,最外层金属薄膜称为外电极.

图1 常见热敏电阻晶片的电极结构

1.2 电极材料的选择

为了保证热敏电阻性能的稳定性和可靠性,其电极材料的选择极为重要,接触层、过渡层和外电极材料均应遵守一定的选材原则,以实现不同的功能.

(1)接触层材料的选择

首先,电极的接触层金属与半导体热敏电阻陶瓷之间必须具有极低的接触电阻,从而保证电信号的良好输出,这就要求所制备的薄膜金属必须与热敏电阻薄片形成欧姆接触[5].如果与热敏电阻接触的过渡层选择不当,则金属电极与半导体陶瓷的接触电阻会相当大.根据Sauer分析,半导体陶瓷的表面吸收氧时,导电的电子会减少,则会产生一个正电荷区,这是产生高阻区的原因[6-7].因此,如果想保证较低的欧姆接触,接触层金属应符合以下特征:①Φs(半导瓷的功函数)>Φm(金属的功函数);②半导瓷表面的富氧状态必须被破坏.常见金属中,Au、Ag、Ni、Ti和Cr等金属的功函数Φm分别为5.1、4.26、5.15、4.33和4.5eV,因此满足欧姆接触的要求[8].Ti和Cr两种金属都能破坏陶瓷表面的富氧状态,且可在一定条件下与热敏电阻发生界面反应,极大地增加基体与镀层的结合力.此外,这些金属的合金也常常被用于接触层材料,最常见的为Ni-Cr和Ni-Cu合金薄膜.

(2)外电极材料的选择

热敏电阻薄片最外层电极材料主要提供与外电路可靠的连接,需具有良好的抗氧化性、抗腐蚀性和与钎料良好的润湿性,所以外电极材料最常用的是Au、Ag、Pd和Pt等金属及其合金,如Ag-Pd、Au-Sn、Au-Si和Au-Ge合金.因为这些金属镀层具有良好的抗氧化性,以及与常见的Pb-Sn和Au-Sn等钎料具有良好的润湿性.外电极可以与接触层材料直接组成电极,如图1(a)所示,如Ti/Au和Cr/Au双镀层结构.Umadevi等[9]在Mn-Co-Ni-O负温度系数陶瓷表面溅射Cr/Au双镀层结构,其中Cr镀层为80nm,Au镀层为300nm.Lee等[10]在研究在SiO2表面制备薄膜型的负温度系数Mn-Co-Ni-O陶瓷,在其表面制备了Ti/Au双镀层结构,其中Ti镀层厚度为100nm,Au镀层厚度为400nm.

(3)过渡层材料的选择

为了加强热敏电阻晶片焊点的可靠性,往往在接触层与外电极之间增加一层过渡层,如图1(b)所示,过渡层金属薄膜的主要是起扩散阻挡层的作用,过渡层金属往往为Ni和Cu.例如,所用的钎料为Pb-Sn焊料,则钎焊过程中外电极的Au会很快溶解于钎料中,进而钎料中的Sn会与Ni(或Cu)发生界面反应,生成Ni3Sn4或Cu3Sn等金属间化合物,从而使钎料无法穿透Ni或Cu等金属形成的过渡层,保证了焊点的可靠性.美国的US006433666B1、US6184772B1、US6040755、US6606783B1、US6368734B1和US6400251B1等专利描述了多种三镀层结构,三种镀层结构所选用材料如表1所示[4,11-15].在某些情况下,热敏电阻电极可以为4层,如图1(c)所示.以NiCr/Cu/Au电极结构为例,为了增强Cu过渡层在电镀时与接触层NiCr合金薄膜的结合力,可以在NiCr薄膜与Cu过渡层之间通过溅射或蒸发制备一层Au、Ag、Pt和Pd等金属及其合金.

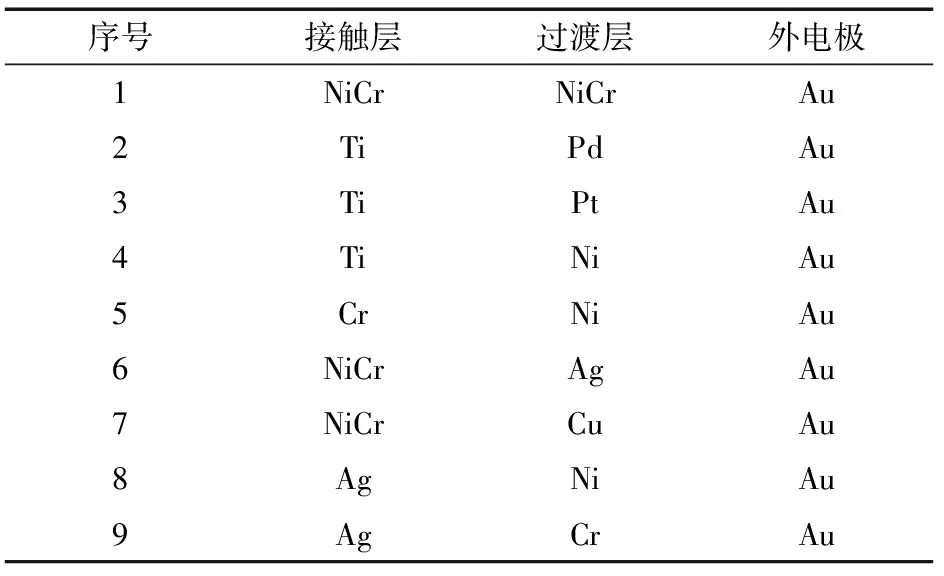

表1 三层薄膜构成的热敏电阻的电极材料

(4)绝缘层材料的选择

在图1(b)和(c)中,在两电极之间和热敏电阻晶片背面制备了一层结缘层材料,其主要作用有如下几点:1) 增加元件的抗潮湿环境的能力;2) 改善电阻薄片的温度特性;3) 降低了3和4两个电极短路的风险;4) 保护电极,防止在后续焊接过程中对电极的破坏.绝缘层材料常常选用树脂材料.

1.3 热敏电阻电极的形状

同微电子封装领域一样,近年来红外热敏传感器中热敏电阻晶片的电极形式也不断更新,国外设计和制造了各种形状和类型的热敏探测器,如薄膜型、阵列型和多层陶瓷探测器.红外探测器的封装形式也不断发生变化,从传统的金属-玻璃封接形式已逐渐发展成倒装晶片的封接形式,从单一晶片的封装向高密度集成的方向发展.图2列举了31和41两种热敏电阻晶片组件,其他形式的电极还有很多.

图2(a)和图2(b)中所示结构均可以看做是图1(a)所示结构的一种变异,只是图2(a)中电阻晶片的上下两个表面均有电极.图2(b)这种设计的特点在于同一体积的电阻薄片可以具有不同的阻值,其中3a和4a为接触层,3b和4b为外电极材料.

2 电极中金属薄膜之间的扩散及应力

2.1 电极中金属薄膜之间的扩散

与块体材料不同,薄膜材料内含有大量的晶界、位错及空位等点缺陷,因此在薄膜材料中原子迁移所需要的扩散激活能比块体材料要低很多,因此,即使在较低的温度下,也可能具有很高的迁移率.以Cu-Ni扩散偶为例,块体材料所组成的扩散偶在300℃时,Cu在Ni中的扩散速率为3.8×10-26m/s,即Cu原子穿透100nm厚 Ni薄膜的时间为20万年,而实验表明所需时间少于1h[16].红外探测器中热敏电阻晶片电极的制备工艺也必须考虑不同金属薄膜之间的扩散问题,以常见的Cr/Cu/Au三镀层结构为例,这种结构也存在很严重的固态扩散的问题.采用磁控溅射方法在陶瓷制备金属电极薄膜时,往往需要提高溅射的温度,使溅射层金属与陶瓷产生比较牢固的结合.然而在接近200℃时,Cu可以通过晶界迅速扩散穿透Cr过渡层,从而对Cr/陶瓷界面结合力产生不利影响,同时Cu层可以向外扩散穿透Au,并且在Au的表面形成氧化物,这样又会对Pb-Sn焊料与Au层的润湿性产生不利影响.因此,在热敏电阻电极的设计与制备过程中,必须确立合适的薄膜厚度和热处理制度等工艺参数.

2.2 金属薄膜电极与热敏电阻陶瓷间的应力

如前所述,热敏电阻为半导体陶瓷,其晶体结构和热膨胀系数等方面与金属存在巨大差异,所以在热敏电阻表面制备金属薄膜电极时必然存在各种应力,而红外探测器的晶片一般小于100μm,不能承受较大应力.因此,电极的制备过程中产生的应力对热敏电阻晶片及焊点的可靠性影响较大,是红外探测器失效的重要原因之一.综合来讲,红外热敏电阻的电极结构中往往存在残余应力、溅射温度引起的应力及本征应力等方面.

(1)残余应力

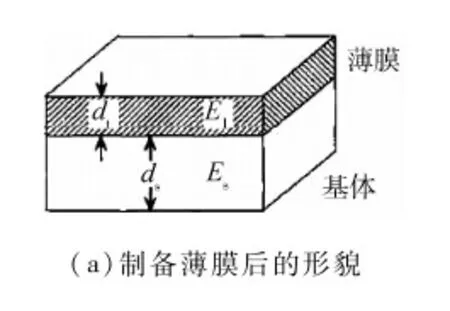

在非均质的结构中,如半导体陶瓷-金属镀层结构,如果其经历了某些机械或热加工过程,由于不同材料或材料不同部位发生非均匀的弹性变形,当卸掉外部载荷时,这种非均质材料或结构无法恢复到最初状态,从而产生残余应力.以红外热敏电阻为例,一般所使用的半导体陶瓷小于100μm, 当在其表面溅射一层金属镀层并在不同的温度进行热处理后,由于应力作用,镀层与陶瓷均会产生弯曲,如图3所示,此时内应力可以由Stoney公式进行计算[17].其中,Es和νs为电阻薄片的弹性模量和泊松比,ds为热敏电阻的厚度,df为镀层的初始厚度,R为热敏电阻弯曲时的曲率半径.

(1)

(2)溅射金电极的过程中会产生应力

在Au电极的制备工艺中,其溅射温度为200℃,由于Au电极薄膜与电阻薄片的热膨胀系数不一致,所以在其降温的过程中会产生应力.一般来讲,只要薄膜的沉积不在室温下进行,薄膜与基体间就会产生应力.假设E为薄膜材料的杨氏模量,ν为泊松比,α为热膨胀系数.假设E和ν与温度无关,则溅射后Au薄膜与电阻薄片之间的应力可由式(2)计算[18].

(2)

图3 薄膜-基体间应力分析

(3)本征应力

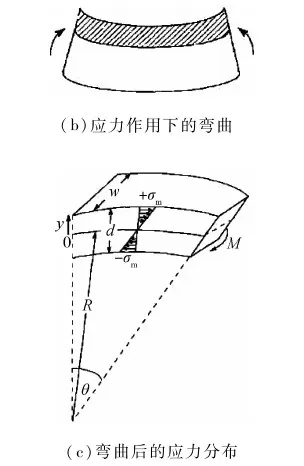

除了上述因镀层与基体的热膨胀系数等因素造成的内应力外,薄膜还存在本征应力,这是因为薄膜在生长过程中,由于存在大量的缺陷,各个无序结构存在重排和收缩,或源于晶粒之间的相互作用力.不同的金属膜具有不同的本征应力,表2列出了使用蒸镀工艺制备的100nm金属膜的本征应力[16].同时,不同的制备方法下金属薄膜的本征应力也会不一样,例如,真空蒸发镀膜与磁控溅射的薄膜具有不同的应力,因为磁控溅射中存在工作气氛和复杂的等离子体的作用.

表2 蒸发镀膜的本征应力

此外,薄膜的本征应力与薄膜的厚度有关,研究表明,薄膜的厚度小于10nm时,应力极小,当薄膜厚度大于10nm时,应力逐渐增加,直至薄膜厚度达到60nm左右.当薄膜厚度大于60nm时,应力不再明显增加.这是因为薄膜生长过程中,首先形成岛状结构,所以初始应力小,在其逐渐形成完整的薄膜的过程中,应力会逐渐增加,当形成完整的薄膜以后应力增加就不明显了.

3 实验结果

采用Mn-Co-Ni-O系半导体陶瓷作为热敏电阻晶片材料,电极形式采用Ti/Au双镀层结构、焊点采用Au浆烧结而成.复合电极中 Ti过渡层的厚度范围为60~160nm,Au薄膜厚度范围为300~1100nm,烧结温度选用500~800℃,最高温度保温时间为20~60min,烧结气氛选用空气气氛.

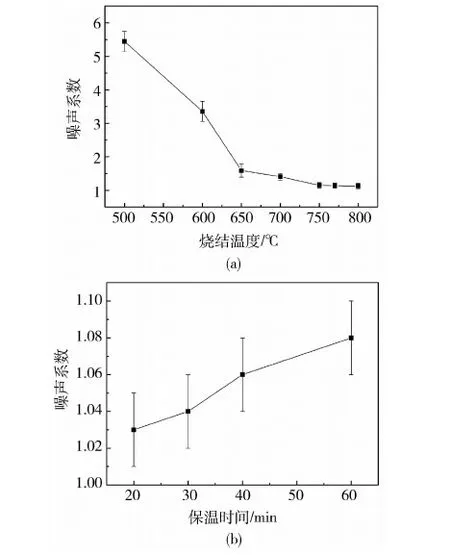

图4为一定厚度的Ti/Au复合电极在不同温度下与金浆进行烧结,并保温不同的时间,所得到的热敏电阻噪声系数随温度或时间的变化规律.由图可知,对于一定厚度的Ti/Au复合电极,随着烧结温度的升高,噪声系数会降低,当降低到一定程度,会维持稳定,由图可知在650~800℃范围内烧结可得到较低的噪声系数.同时,随着最高温度保温时间的延长,从20min延长至60min,热敏电阻的噪声系数略有增加.图5为具有Ti/Au双镀层热敏电阻的界面形貌,可以看出,焊点界面结合良好,没有裂纹等缺陷产生.因此,若采用适当厚度的Ti/Au双层结构的热敏电阻电极,并选择合适的工艺参数,可使热敏电阻达到理想的噪声系数,并具有良好的界面结合强度.

图4 烧结温度及保温时间对热敏电阻噪声系数的影响规律

图5 具有Ti/Au复合电极的热敏电阻的Au焊点截面图

4 结 论

红外探测器的热敏电阻晶片电极结构多选择两层或多层金属薄膜构成,其中接触层金属需与热敏电阻晶片形成欧姆接触,并与晶片具有较强的结合力;次外层金属薄膜起扩散阻挡层的作用,保证焊点的可靠性;最外层金属需具有良好的抗氧化性,及与钎料具有良好的润湿性.在电极选材时,还需综合考虑金属薄膜的制备工艺、膜层厚度、热处理制度等工艺参数,确保热敏电阻晶片焊点的应力较低,才能保证红外探测器的性能及其可靠性.实验结果表明,若采用适当厚度的Ti/Au双层结构的热敏电阻电极,并选择合适的工艺参数,可使热敏电阻达到理想的噪声系数,并具有良好的界面结合强度.

参 考 文 献

[1]朱惜辰. 红外探测器的进展[J]. 红外技术,1999,21(6): 12-15

Zhu X C. A review on infrared detectors [J]. Infrared Technology, 1999,21(6): 12-15

[2]Van Herwaarden A W, Van Herwaarden F G, Molenaar S A, et al. Design and fabrication of infrared detector arrays for satellite attitude control [J]. Sensors & Actuators A: Physical, 2000, 83(1): 101-108

[3]何丽,胡以华. 红外地球敏感器的技术发展趋势[J]. 传感器与微系统, 2006, 25(7): 4-10

He L, Hu Y H. Development trend of the infrared earth sensor technologies [J]. Transducer and Microsystem Technologies, 2006, 25(7): 4-10

[4]Inoue H, Takaoka Y. Thermistor elements: US6433666B1[P]. 2002-08-13

[5]李书平,王仁智,蔡淑惠. 金属-半导体接触势垒高度的理论计算[J]. 固体电子学研究与进展,2003, 23(4): 412-453

Li S P, Wang R Z, Cai S H. Theoretical calculation of barrier height of metal-semiconductor contacts [J]. Research & Progress of SSE, 2003, 23(4): 412-453

[6]Sauer H A, Flaschen S S, Hoesterey D C. Piezoresistance and piezocapacitance effects in barium strontium titanate ceramics [J]. Journal of the American Ceramic Society, 1959, 42(8): 304-306

[7]岑嘉宝. 钛酸钡基PTC陶瓷溅射金属化的研究[D].杭州:浙江大学,2012

Ceng J B. Study of sputtering metallization of BaTiO3-based PTC ceramic [D]. Hangzhou: Zhejiang University, 2012

[8]Neamen D H. Semiconductor physics and devices basic principles [M]. New York: The McGraw-Hill Companies, 2003

[9]Umadevi P, Nagendra C L. Preparation and characterisation of transition metal oxide micro-thermistors and their application to immersed thermistor bolometer infrared detectors [J]. Sensors & Actuators A: Physical, 2002, 96(2): 114-124

[10]Lee M, Yoo M, Bae S, et al. Detectivity of thin-film NTC infrared Seneors [J]. Sensors & Actuators A: Physical, 2002, 96(2): 97-104

[11]Kawase M, Kitoh N. Chip thermistors: US6184772B1[P]. 2001-02-06

[12]Abe Y, Hirota T. Chip thermistors and methods of making same: US6040755[P]. 2000-03-21

[13]Kawase M, Kitoh N. Method of producing chip thermistors: US6606783B1[P]. 2003-08-09

[14]Mihara K, Takaoka. NTC thermistors and NTC thermistor chips: US6368734B1[P]. 2002-04-09

[15]Abe Y, Haga T. Chip thermistor: US6400251B1[P]. 2002-06-04

[16]Ohring M. The materials science of thin films [M]. California: Academic Press, 1992

[17]Choe J C, Calata J N, Lu G Q. Constrained-film sintering of a gold circuit paste [J]. Journal of Materials Research, 1995, 10(4): 986-994

[18]崔严匀,黎磊,李金华. 三层金属磁控溅射复合膜的XRD应力分析[J]. 半导体技术, 2012, 35(7): 687-690

Cui Y Y, Li L, Li J H. XRD stress analysis on three-layer metal films formed by magnetic sputtering [J]. Semiconductor Technology, 2012, 35(7): 687-690