一种长寿命磁滞陀螺电机润滑系统的改进设计*

磁滞陀螺电机是惯性姿态敏感器中陀螺的核心部件,通过磁滞陀螺电机的高速旋转,为陀螺提供稳定的角动量,从而可以精确测量卫星的角速度.磁滞陀螺电机实现长寿命是惯性姿态敏感器长寿命的关键.

北京控制工程研究所自60年代开始研制某型号卫星用磁滞陀螺电机,1980年进入型号研制阶段,1987年成功应用于返回式卫星.目前,采用该型磁滞陀螺电机产品的惯性姿态敏感器已经被应用于数十个型号的星、船控制系统,有多次成功飞行经验.目前实际在轨连续工作寿命最长的卫星惯性姿态敏感器,在轨连续运行时间达到2年7个月.

磁滞陀螺电机在多年的应用中暴露出一些润滑系统的问题,并且随着中国航天技术的迅猛发展,高轨道卫星要求寿命达到15年,因此有必要采取针对性措施来改进磁滞陀螺电机以达到长寿命的目的.

1 磁滞陀螺电机工作原理

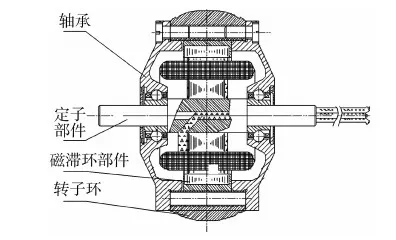

某型磁滞陀螺电机主要由轴承、转子环、磁滞环部件和定子部件等组成,如图1所示.

图1 磁滞陀螺电机总体结构图

图1中,定子部件是其他所有零件的安装基体.磁滞环部件通过压入转子环定位,与定子部件线包形成磁回路,带动磁滞陀螺电机转子环旋转.磁滞陀螺电机的固定部分和旋转部分由一对轴承进行稳固精确地回转支承,轴承采用面朝面方式放置,它是陀螺电机中最重要和最关键的部件之一.

陀螺电机正常工作时的工况为60℃高温,工作转速为24000r/min.在恶劣的环境中,润滑失效必然加剧轴承表面磨损,所以解决轴承的润滑问题是保证陀螺电机长寿命的关键因素.

高速陀螺电机轴承润滑失效的最主要原因[1]是:1)由于高速效应,导致轴承弹流润滑区入口处严重贫油,从而不能形成足够厚的油膜以隔开轴承工作表面;2)由于高速运动所产生的高速剪切作用,使润滑油产生大量的热量,导致很高的环境温度, 润滑油粘度也会随之变小,弹流油膜厚度也就随之变薄,从而进一步恶化了润滑油的润滑性能;3)高速运转还会使钢球和轴承滚道之间出现自旋打滑.这些因素导致轴承内部不能形成良好的弹性流体动力润滑油膜,可能造成润滑失效.

2 目前存在的主要失效形式

轴承失效中最普遍出现的失效形式包括以下情况[2-4].

(1)保持架异常磨损

保持架如果在早期装配过程中没有达到理想的润滑状态(比如由于保持架出油过慢或者过快,粗装时沟道内初始油量过多或者过少,或者保持架尺寸不合适、脱载等原因),保持架很快磨损,会在保持架兜孔四周和沟道内形成油泥,破坏轴承内部的弹性流体润滑环境,从而造成早期失效.

(2)保持架运转不稳定

保持架运转不稳定导致的轴承运转过程中出现啸叫和涡动也是比较常见的故障形式.这主要与轴承保持架兜孔间隙和轴承引导间隙之间匹配不合理有关,同时保持架的稳定性还与轴承中润滑油量的多少以及润滑油的粘度、高速拖动性能有关.

(3)滚珠打滑导致轴承接触异常或磨损

轴承滚珠打滑导致轴承接触异常或加剧轴承磨损也是经常出现的现象.主要表现在于轴承运转一段时间后,轴承分解发现钢球表面有明显的多条交叉接触环带,严重的时候钢球表面全部发乌,有明显的磨损(正常情况下钢球表面一般只有一条比较轻的接触痕迹),并且轴承沟道内部跑合带较深难以形成润滑油膜.

(4)润滑油流失、变质

润滑油变质、流失是长期运转后陀螺电机轴承的主要失效形式.经过长时间运转性能下降的电机轴承分解后,经常可以观察到轴承内部缺失润滑油或者润滑油酸解变质的情况,因此润滑油保证不流散性能以及性能的长期稳定性已经是制约轴承长期运转寿命的主要因素.

3 采取的措施

轴承要达到长寿命的要求,必须对润滑系统进行改进.一方面可以通过优化轴承的设计参数,降低轴承内部接触应力, 减小轴承的内部打滑,降低轴承接触磨损;另一方面可以采用润滑性能更好的润滑油,改善轴承表面的润滑状态,并且通过提高保持架材料的抗磨损能力和保持架的运转稳定性,减少保持架的磨损,改善轴承内部的油循环状态.

3.1 轴承结构参数优化

轴承的内部主要结构参数包括:球中心圆直径、接触角、钢球直径、球数、内圈沟曲率系数、外圈沟曲率系数.这些结构参数的不同组合将导致轴承不同的使用性能.

(1)球中心圆直径

轴承的球中心圆直径主要影响轴承的球数以及钢球旋转的离心力大小.中心圆直径越大,允许轴承装的钢球越多,轴承承载能力越高;但钢球旋转的离心力也越大.同时,中心圆直径的大小要受到轴承内外径几何尺寸的约束,其允许变动的范围很小.

(2)钢球直径和球数

钢球越大,单个钢球承载能力越大;同样直径下,球数越多,轴承承载能力越大.但是球径越大,所能装的钢球越少.因此在保证保持架过梁强度的情况下,轴承的球径和球数存在一个最佳组合状态.

陀螺电机轴承球中心圆直径、钢球直径和球数受到轴承几何尺寸的约束,并考虑到技术状态的继承性,轴承球中心圆直径、钢球直径和球数设计参数不变化.

(3)接触角

轴承的接触角主要影响到轴承径向刚度和轴向刚度的分配情况.轴承的接触角越大,轴承轴向刚度越大,径向刚度越小.另外接触角还影响到轴承高速旋转下的自转打滑情况及钢球所受陀螺力矩的大小.接触角越大,轴承钢球高速旋转下所受陀螺力矩越大,钢球的自转打滑越容易发生,轴承高速性能越差.同时,根据轴承动负荷容量计算方法,轴承接触角越小,轴承动负荷容量越大.

某型磁滞陀螺电机轴承最初设计时选择24°~27°这种较大的接触角,主要考虑到陀螺电机两端轴承的等刚度,可以满足大机动大过载条件下卫星导航的需求.但是目前陀螺电机轴承在加工完成后都测轴承刚度,装配时根据刚度接近的原则来选配轴承,因此没有必要选择较大的接触角来保证两端轴承刚度一致.由于陀螺电机转速很高,减小接触角对降低钢球的陀螺力矩很有好处,并可以利用减少高速运转时滚珠与保持架的摩擦磨损来延长马达寿命.因此,可以适当减小陀螺电机轴承的接触角到19°~22°.

(4)内、外圈沟曲率系数f

内、外圈的沟曲率半径R=fDW,式中DW为轴承中径.沟曲率半径的大小是影响轴承负荷容量、寿命、刚性、摩擦力矩的重要参数.沟曲率半径增大,摩擦力矩会减小,但是轴承负荷容量减小,寿命缩短,接触刚度变小.同时不同的内、外圈沟曲率半径的组合,对轴承中钢球的运转接触和打滑以及高速下内外接触角的变化情况有很大影响.

目前陀螺电机轴承的内、外圈沟曲率系数均为0.57,计算结果表明,陀螺电机的动负荷能力和静负荷能力均较小,旋滚比较大,影响了轴承的疲劳寿命和抗力学性能,并加大了轴承滚珠打滑的趋势.因此,适当减小陀螺电机沟曲率系数到内圈沟曲率系数为0.53、外圈沟曲率系数为0.55[5-6].

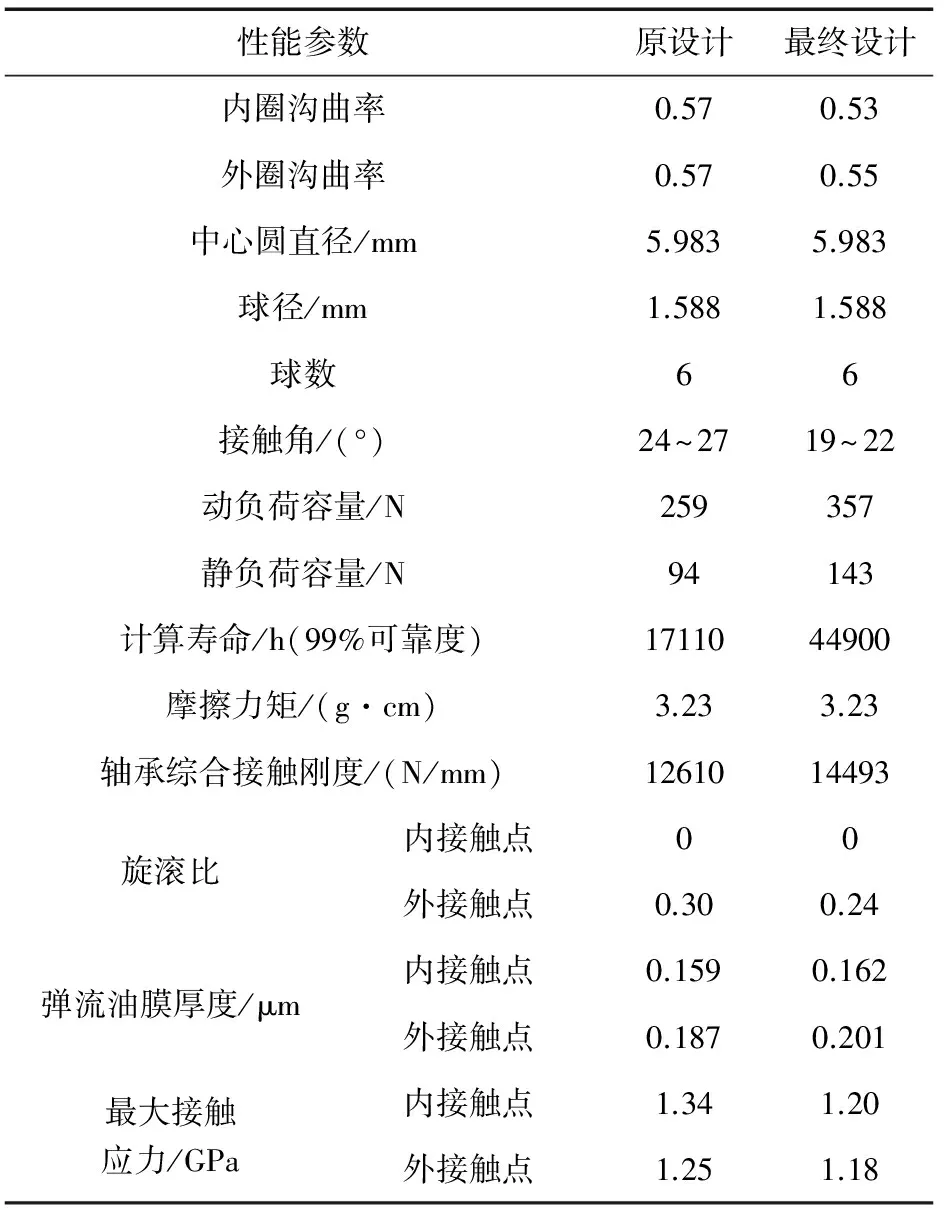

更改前后轴承的设计参数以及性能参数变化对比如表1所示.

从表1可以看出,优化后的轴承的各项性能指标均没有出现下降的情况,大部分性能指标要优于原有轴承,其中旋滚比参数降低了20%,动负荷容量增加了37.8%,疲劳寿命增加了162%.

3.2 保持架材料改进

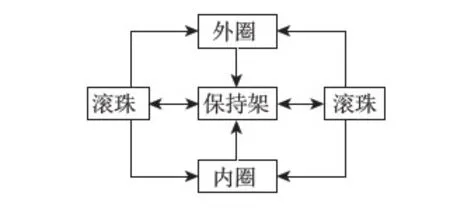

保持架在一般的工业轴承中仅起到隔离滚珠的作用,但在长寿命陀螺电机中却是保障马达轴承正常润滑的关键部件.陀螺电机的保持架是多孔含油保持架,轴承工作时,保持架随着轴承的运转,在离心力的作用下会析出润滑油对轴承进行润滑,在钢球与内、外圈滚道以及保持架之间建立起稳定的循环供油润滑系统,如图2所示.因此,陀螺电机轴承工况条件要求保持架不仅要使钢球保持分隔,防止相邻钢球的直接接触外,还要作为润滑源为轴承内部的润滑提供润滑油.

表1 更改前后轴承的设计参数以及性能参数对比

图2 轴承内部循环润滑示意图

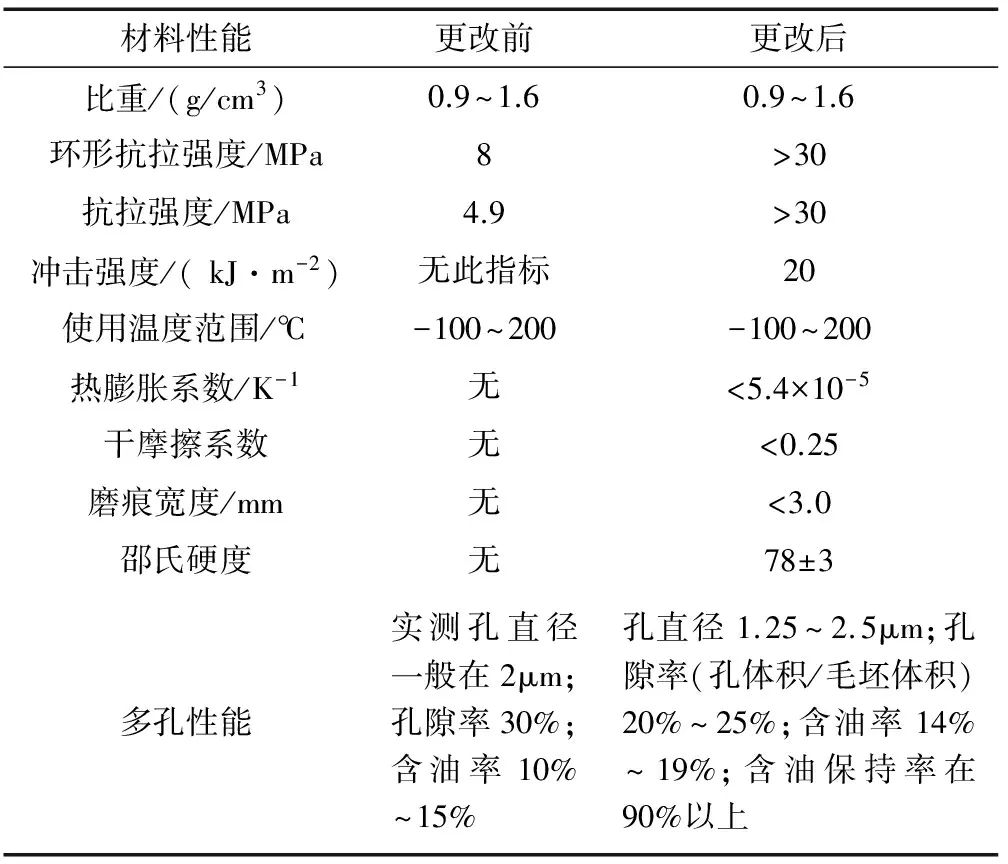

原有的轴承保持架材料为聚酰亚胺+PTFE+WoS2多孔复合材料.主要采用聚酰亚胺高分子材料为骨架,在内部填充聚四氟乙烯和WoS2等固体转移材料,其主要作用是通过轴承运转过程中降低钢球和保持架兜孔之间以及引导挡边和保持架外径的相互摩擦,减小钢球和滚道之间的摩擦磨损,来达到延长保持架润滑寿命的目的.但是由于WoS2是无机材料,与其他两种有机高分子是完全不相溶的,所以WoS2在材料中基本上是处于被高分子材料包覆的状态,在保持架接触情况下,有可能脱落,影响表面弹流油膜的有效性.此外,由于有WoS2成分存在,保持架材料较为疏松,影响保持架材料含油保持率的提高.

目前WoS2成分的弥散强化作用已经可以通过调整材料压制工艺参数,提高材料强度来替代,其表面减摩作用也可以通过聚四氟乙烯来替代.所以轴承保持架材料去掉WoS2成分,采用聚酰亚胺和PTFE多孔复合材料.更改前后保持架材料的性能参数变化对比如表2所示.

表2 更改前后保持架材料性能参数对比

3.3 润滑油选择

陀螺电机原采用的是4123空间精密轴承润滑油.4123油是一种酯类合成油,具有优良的润滑性能,在高速陀螺电机中得到了比较广泛的应用,也有许多成功的使用经验.但是这种油是1982年研制成功并定型的,随着应用要求的提高,4123油的一些弱点也渐渐显露出来,最主要的就是油品的长期性能稳定性.酯类合成油由于具有长期放置酸解的倾向,所以润滑油使用一段时间会出现润滑油酸值增大的情况,这种情况会降低油的润滑性能,并有可能腐蚀轴承零件.综合国外发展趋势和某型陀螺电机自身存在的一些问题,需要寻找一种可以替代的新型润滑油.

国际上的陀螺电机润滑油主要经历了精炼矿物油、合成脂类油、碳氢合成油、碳氢硅油这几个发展阶段[7].其中碳氢合成油现在是国外航天用油的主力军,其代表油品为聚α-烯烃(PAO)和多烷基环戊烷(MACs),两种油在航天机构润滑领域都得到了广泛的应用.碳氢硅油还处于小批量试制阶段,没有投入使用.中国在聚α-烯烃和多烷基环戊烷方面也进行了许多研究工作.

国内目前已经在4123空间精密轴承润滑油的基础上研制出了一种符合美军标MIL-L-53131A的的某型轴承润滑油.从该润滑油摩擦磨损测试情况来看,润滑减摩效果和油品的稳定性优于4123油,润滑性能良好,是一种很好的4123润滑油的替代产品.其主要成分是合成酯类油+聚α-烯烃,既继承了合成酯类油良好的润滑性能,也通过添加聚α-烯烃提高了润滑油的长期稳定性.

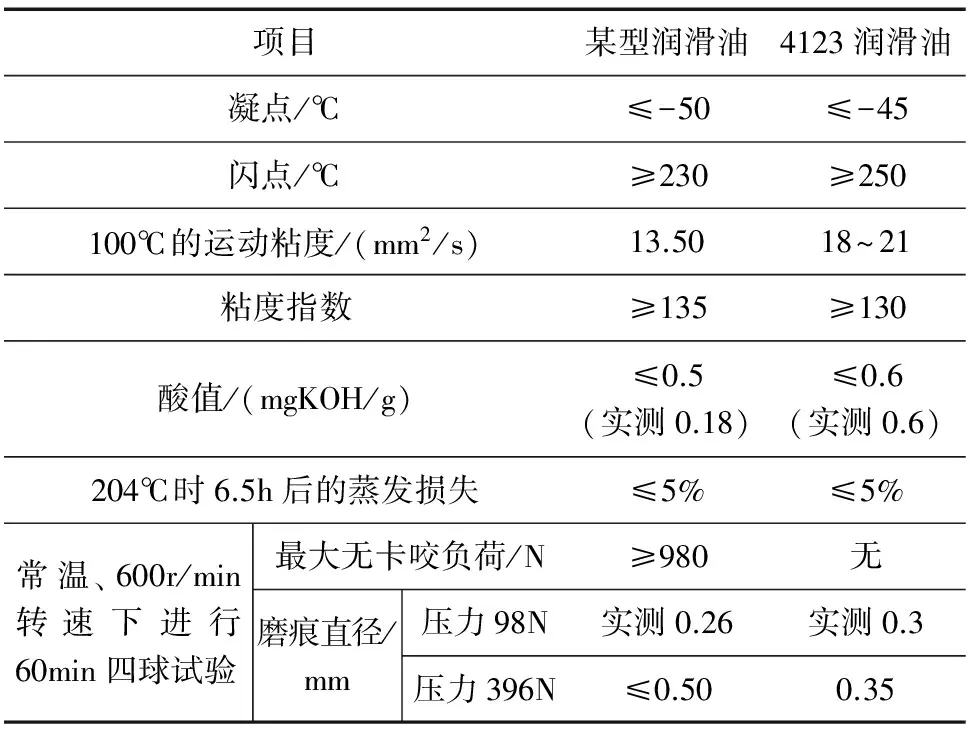

4123润滑油和某型润滑油性能参数如表3所示.

表3 某型润滑油与4123润滑油性能对比

从表3可以看出,该型润滑油的酸值远小于4123润滑油,并且润滑性能明显优于4123润滑油.

4 寿命试验验证

改进后的陀螺电机开展了1 ∶1寿命试验验证,对产品进行寿命评估,并利用试验子样解剖辅助进行寿命评价[6].

为使陀螺电机的试验数据对陀螺的寿命有一定的参考价值,专门研制了高温真空罐,驱动设备和运行支架,使陀螺电机的寿命条件尽量与陀螺浮子中的条件一致.

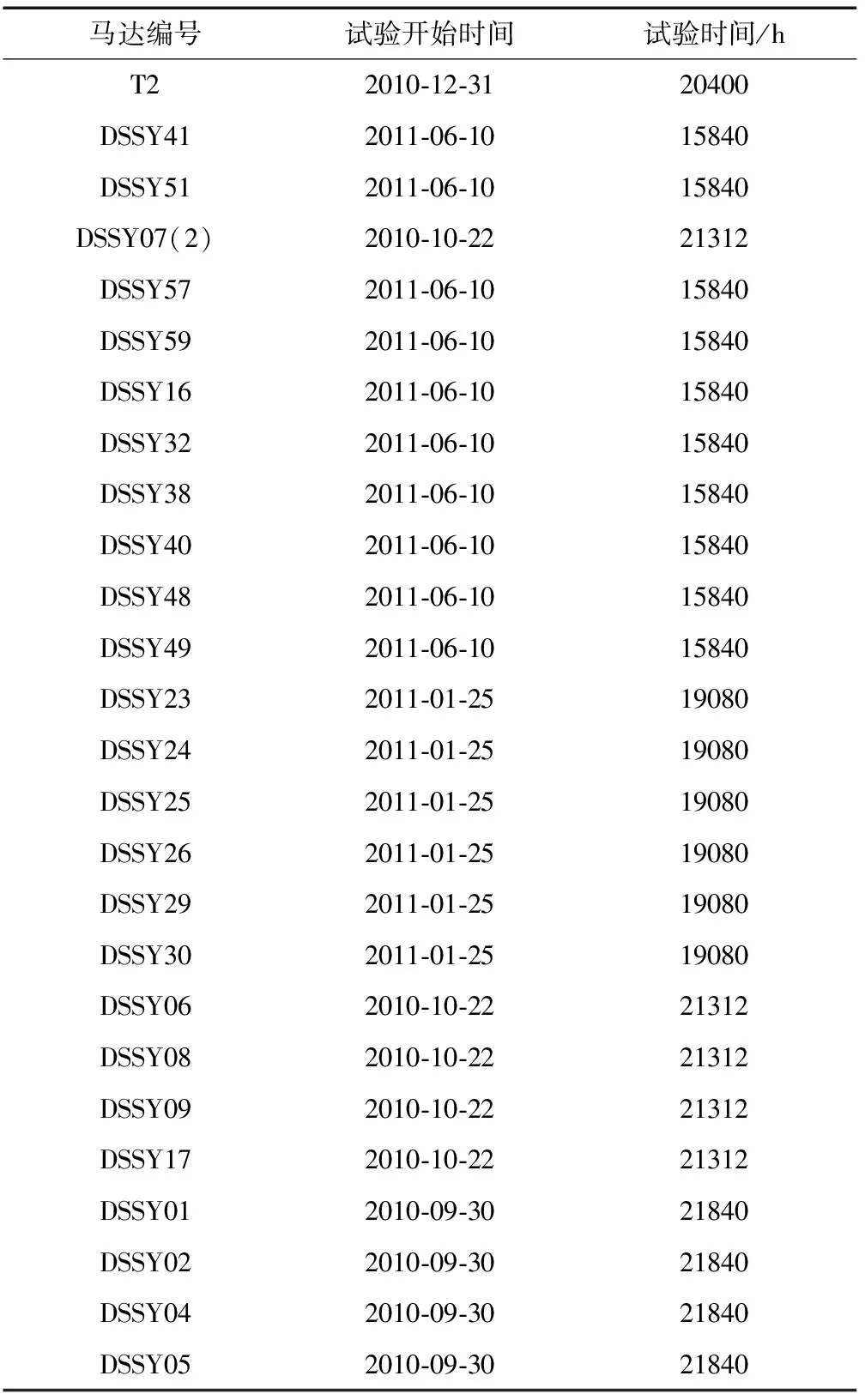

分批次共计投入26个陀螺电机寿命试验子样和6个解剖子样进行1 ∶1寿命试验.试验子样最早一批于2010年9月30日开始试验,最晚一批于2011年6月10日开始试验,马达试验时间最长约为19032小时,最短约为12960小时,寿命试验子样情况如表4所示(时间截止2013年4月10日).

表4 陀螺电机寿命试验情况

根据表4中各陀螺电机试验情况,由中国航天标准化与产品保证研究院对改进后的陀螺电机寿命进行了评估(评估时间2011年11月1日),根据威布尔寿命分布模型,在取置信度为0.7,有效子样n=26,失效数F=0,形状参数m=1.952的条件下,平均故障前时间(MTTF)大于30000小时,并预期可以达到更长的寿命[8].

6个解剖试验子样分别于1000小时、3000小时和8000小时寿命试验后(各2个)进行了测试和解剖.测试和解剖结果表明,试验子样的低速摩擦力矩、滑行时间、微功率等技术指标均在合格范围以内,轴承均无异常磨损情况,8000小时后保持架含油率降低了约30%.由于保持架含油率降低是一个逐步变慢的过程,因此,根据测试和解剖情况预计陀螺电机还可以正常工作相当长的一段时间.

5 结 论

为了实现某型磁滞陀螺电机的长寿命,本文从改进轴承润滑系统的3个方面进行了研究.通过理论分析和计算优化了轴承的结构参数,降低了轴承内部接触应力,提高了轴承动负荷容量和疲劳寿命,筛选并确定了保持架的材料配方,提高了保持架摩擦磨损性能和含油性能.此外,通过对润滑油各方面性能的分析对比找出了可替代原有润滑油的性能更优良的新型润滑油.

进行以上3个方面的改进,试验表明改进后的磁滞陀螺电机MTTF大于30000小时,达到了长寿命的效果.

参 考 文 献

[1]万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1985

[2]刘泽九,贺士荃,刘晖. 滚动轴承应用[M]. 北京:机械工业出版社,2007

[3]温诗铸,黄平. 摩擦学原理[M]. 3版. 北京:清华大学出版社,2008

[4]Erwin V Z.Lubricant effects on bearing life[R].NASA-TM-88875 87N15467, 1986

[5]冈本纯三.球轴承的设计计算[M].北京:机械工业出版社,2003

[6]刘泽九.滚动轴承应用手册[M].北京:机械工业出版社,2010

[7]Tiago C,Beatriz G,Armando C,et al. Friction torque in grease lubricated thrust ball bearings [J]. Tribology International,2011,44:523-531

[8]McMahon P,Laven R. Results from 10 years of reaction/momentum wheel life testing [C]. The 11thEuropean Space Mechanisms and Tribology Symposium,Lucerne,Switzerland,2005