单晶硅晶片化学机械抛光基本特性研究

侯保江,安亚青,水涌涛,孙向春

(1.北京航天长征飞行器研究所, 北京 100076; 2.中国运载火箭技术研究院, 北京 100076)

由于具有较高的直接带隙,饱和电子速度和电子迁移率,单晶硅晶片已经广泛地应用于从宏观到纳米级的器件中,用于照明,光电检测,太阳能转换等。例如,具有纳米级光滑、超平坦且无损伤表面的单晶硅晶片适用于金属有机化学气象沉淀,以生产高性能柔性太阳能电池和发光二极管(LED)[1]。在加工过程中,单晶硅晶片首先经历锯切过程,由于其高硬度和脆性,在晶片表面深处引入缺陷和/或断裂损伤,随后,利用研磨和抛光过程去除锯切引起的损伤并产生一个名义上的无损伤表面。

目前,CMP是被用作生产纳米级光滑表面最有效的方式之一。在文献中,发现各种化学浆料已被用于单晶晶片的CMP中。J.B.Matovu等[2]研究了在H2O2和二氧化硅颗粒存在下的单晶硅晶片去除率,并将其与在其他氧化剂如碘酸钠和高碘酸钠存在下获得的结果进行了比较,他们的研究表明,在用于抛光单晶硅晶片表面的水性浆料中。在缺少机械抛光的情况下,除了在pH10和pH12的H2O2浆液中外,在3mM浓度的氧化剂如NaIO3,NaIO4和H2O2的水性浆液中的单晶硅晶片的化学溶解可以忽略不计,这归因于形成了相对稳定的Ga2O3钝化层。McGhee等[3]提出了一个三步机制,用于在含有H2O2和氨的水性浆料中除去单晶硅晶片。

此外,一些研究还关注了单晶晶片的CMP特性。Bingjun Yu等[4]的研究发现如果将SiO2颗粒用于单晶硅晶片表面的抛光,高的抛光速度可以带来高的摩擦化学去除率而不会损伤单晶硅晶片的表面基体。Yue-Han Wu等[5]研究了用投射电镜观察单晶硅晶片的CMP,他们的研究结果表明,在常规离子研磨后的两步中用NH4OH和H2SO4进行抛光是获得改善表面质量的有效方法。Ookawa等[6]发现,如果抛光垫使用了很长一段时间,随着抛光时间的增加,表面粗糙度会上升而材料去除率会下降。Hoshino等[7]通过研究指出,在CMP过程中,氧化铈磨粒同SiO2表面分子形成大量Si-O-Ce化学键,而SiO2的抛光效果取决于Si-O-Si键的机械撕裂作用。

然而,就单晶硅晶片晶片的CMP而言,还有很多理论和技术上的问题未解决。在本次研究中,实验研究了基本抛光特性,即抛光参数对表面粗糙度,平整度和材料去除率(MRR)的影响。同时,还观察了工作表面的形貌特征和工作表面的XRD光谱,以阐明材料去除机理。

1 材料和方法

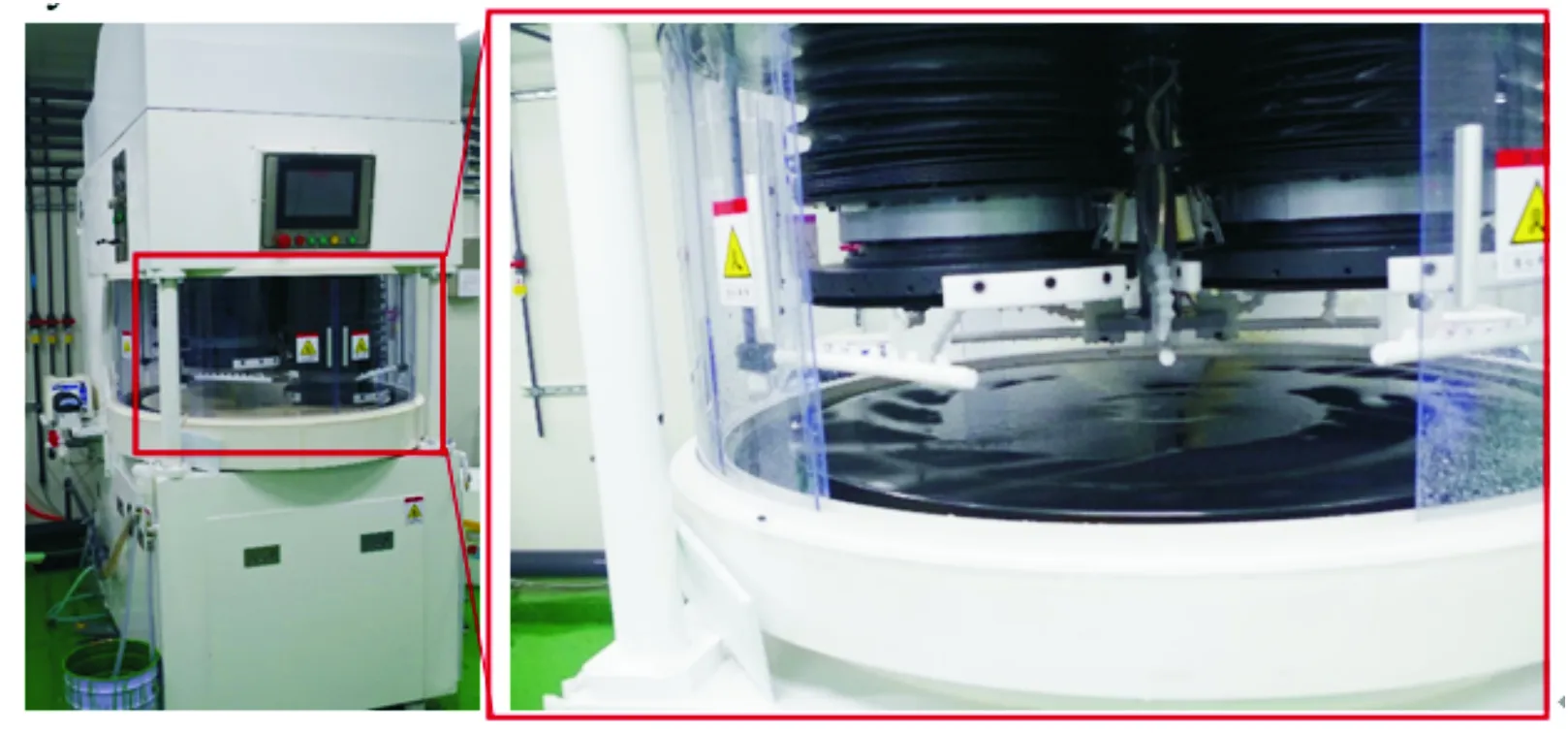

在表1所示的加工参数下,在商业抛光机(ES36B-4P-4M,浙江森永有限公司,如图1所示)上进行单晶硅晶片晶片的实际CMP操作,以阐明CMP特性。抛光浆液由氧化剂、分散剂、络合剂、pH调节剂和磨料组成。详细地,分别将氯化钠,苯磺酸钠,焦磷酸钠,碳酸钠和胶体二氧化硅分散体分离为氧化剂,分散剂,络合剂,pH调节剂和磨料。

图1 单晶硅(Si)CMP的实验装置

本次实验使用的单晶硅晶片晶片由江西德义半导体科技有限公司提供。晶片的直径为4英寸,其一面已经研磨,表面粗糙度Ra为110 nm,另一面未抛光。抛光液供给速率为500 mL/min,抛光液温度为16 ℃,抛光头和抛光垫的转速在20 r/min到50 r/min范围内变化。抛光期间施加到晶片上的载荷从50 N到100 N不等。CMP之后将样品在去离子水中超声波冲洗5min,然后用空气喷枪吹干以进行测量。用表面轮廓仪(Nanovea,MG210)对抛光晶片的表面粗糙度和形貌进行评估。材料去除率(MRR)通过称量晶片CMP前后的重量进行计算。在本次研究中,通过总厚度变化(TTV)来评估单晶硅晶片晶片的平坦度。使用千分尺测量五个不同的点的厚度,最大厚度与最小厚度之差定义为TTV。

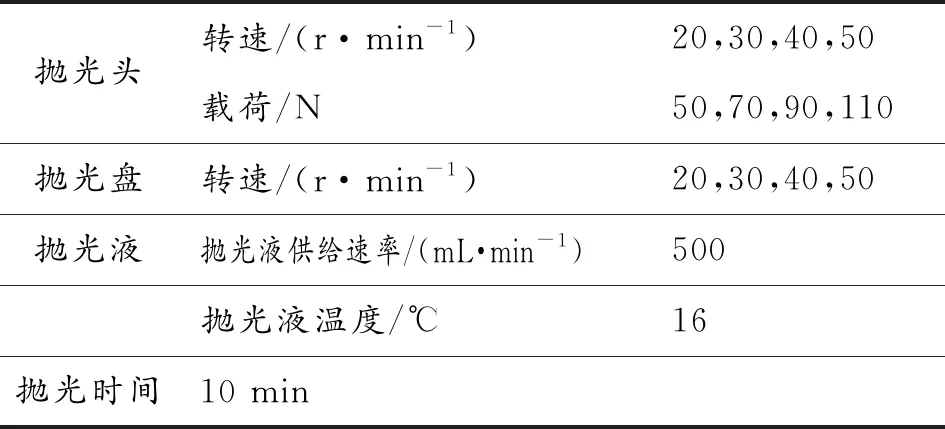

表1 实验条件

2 结果与讨论

2.1 表面粗糙度

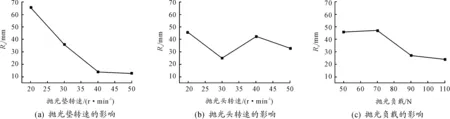

CMP工艺参数对粗糙度的影响如图2所示,表面粗糙度Ra随着抛光垫和抛光头的转速以及抛光负载的增加而减小。特别值得注意的是,抛光垫的转速和抛光负载对粗糙度有很大影响。当抛光垫的转速在20~40 r/min范围内时,随着转速的增加,表面粗糙度显著减小;当抛光负载超过70 N时,负载的增加会使表面粗糙度明显减小。然而,抛光头的转速对表面粗糙度变化的影响非常小。

2.2 总厚度变化(TTV)

图3表示的是CMP工艺参数对TTV的影响。抛光垫和抛光头转速的改变对TTV的影响很小。与此同时,抛光垫和抛光头转速的增加导致TTV的增加,即TTV变差。TTV变差可归因于抛光垫和抛光头高速旋转引起的剧烈振动。

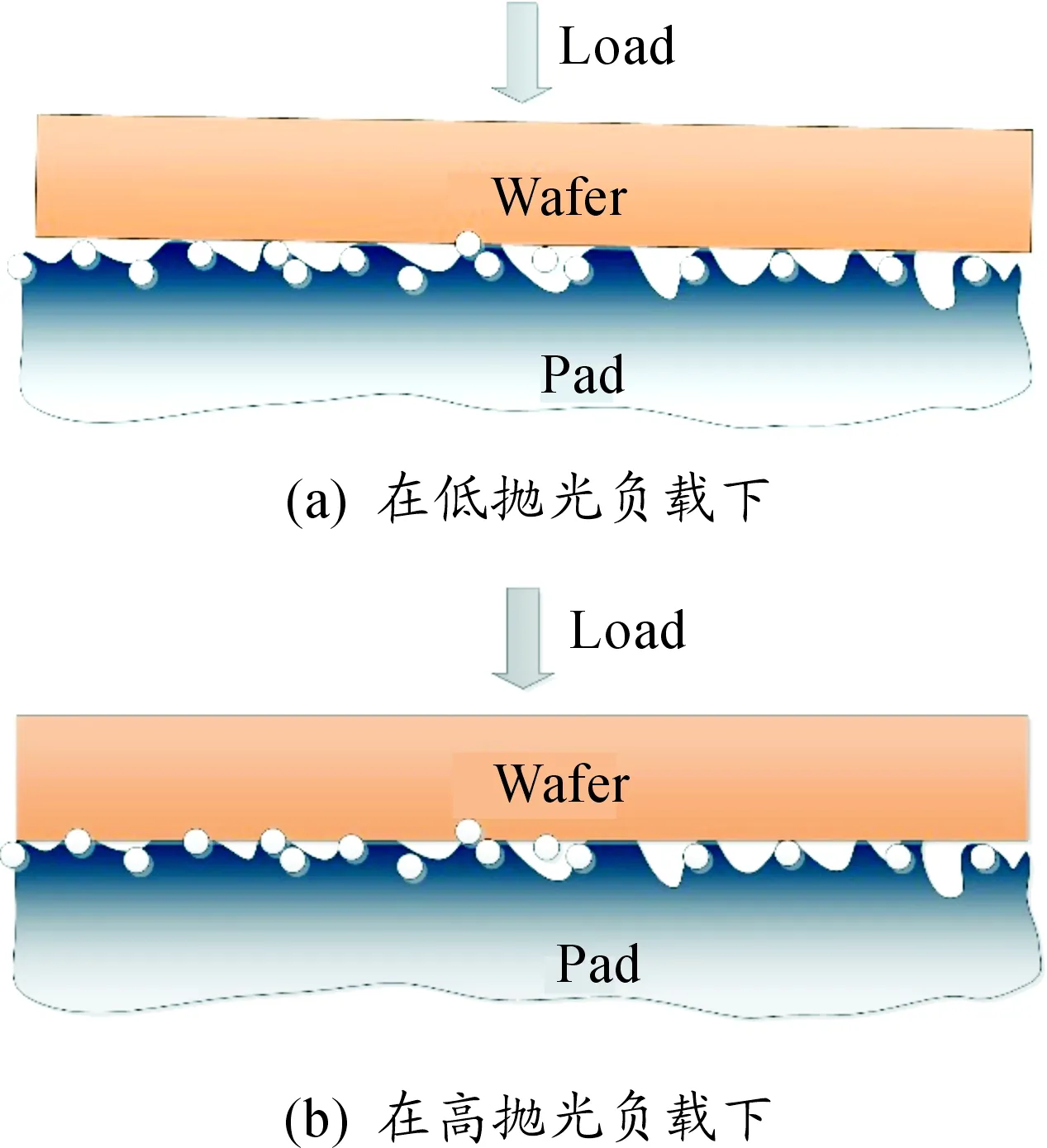

抛光负载是影响TTV的主要因素之一。随着抛光负载的增加,晶片的TTV将相应减小。这是因为如果抛光负载很小,单晶硅晶片晶片会悬浮在抛光垫上方(图4(a)),导致抛光垫和单晶硅晶片晶片之间的接触无效,晶片表面不同位置的材料去除量不等,在较低的抛光负载下已抛光晶片的TTV相对较高;随着抛光负载的增加,单晶硅晶片晶片与抛光垫充分接触(图4(b)),从而改善了单晶硅晶片晶片的TTV。

图2 工艺参数与表面粗糙度之间的关系

图3 TTV与工艺参数之间的关系

图4 抛光垫与晶片之间的接触状态

2.3 材料去除率(MRR)

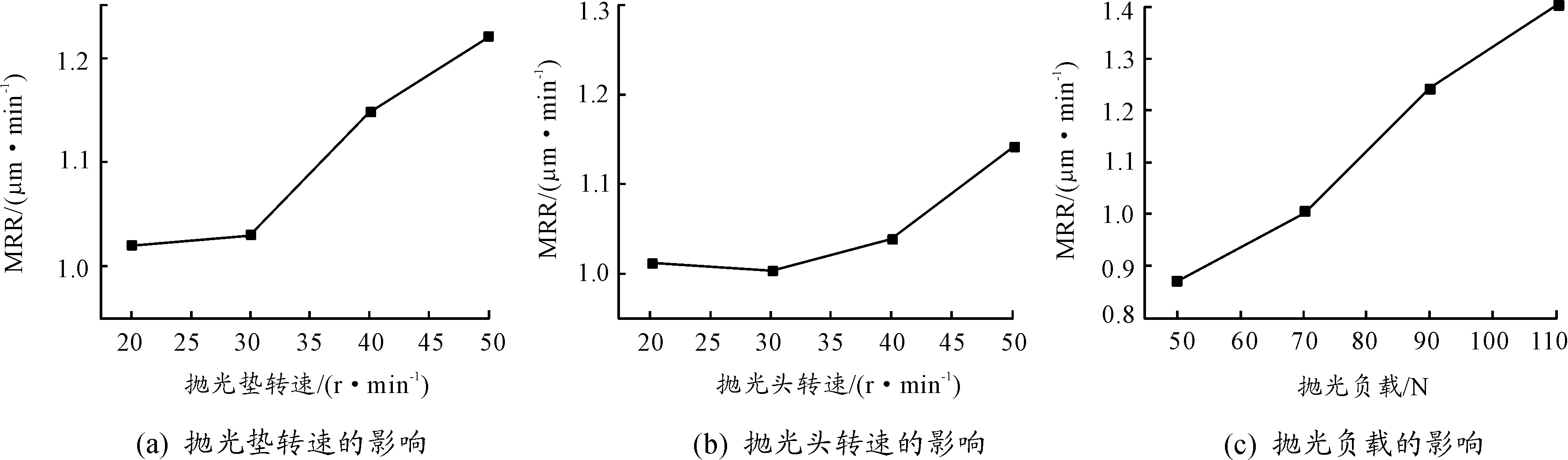

在单晶硅晶片晶片的CMP中,工艺参数对MRR的影响绘制在图5中。从图5中可以看出:MRR的值随着抛光垫转速、抛光头的转速和抛光负载的增加而增加。在CMP过程中,普雷斯顿方程被广泛接受用于预测抛光材料去除行为

MRR=kPv

(1)

其中,P是外加载荷,v是晶片上相对于抛光垫的任意一点的速度,k是取决于加工条件的普雷斯顿系数,例如抛光液、抛光垫和加工环境。

从普雷斯顿方程可以看出,MRR与抛光垫和晶片表面的相对速度以及外加载荷成正比。这些与本次研究中的发现一致。然而,抛光载荷的改变对MRR的影响是最明显的,然后是抛光垫的转速,而抛光头转速对MRR的影响相对较弱。这可能是因为抛光负载的增加会增加基板表面与抛光垫之间的摩擦力,因此,MRR随着抛光负载的增加而增加。当抛光头转速变弱时,抛光垫的转速对抛光垫与晶片之间的相对速度的影响非常明显。因此,抛光头转速对MRR的影响相对较弱。

图5 MMR与工艺参数之间的关系

2.4 表面形貌和材料去除机制

图6是抛光负载分别为50 N、70 N、90 N和110 N,抛光垫和抛光头的转速分别为40 r/min时,通过表面轮廓仪观察到的已抛光单晶硅晶片晶片的表面形貌图。从图6(a)可以看出:当抛光负载为50 N时,工件表面有一个局部凹痕,这意味着不同位置的MRR不同。如图6(b)所示,当抛光负载为70 N时,也可以发现这种现象。然而,当抛光负载上升到90 N(图6(c))和110 N(图6(d))时,局部凹痕突然消失了,这表明MRR在不同位置几乎相同。这与3.3中讨论的结果一致。

图6 抛光单晶硅晶片晶片的表面形貌图

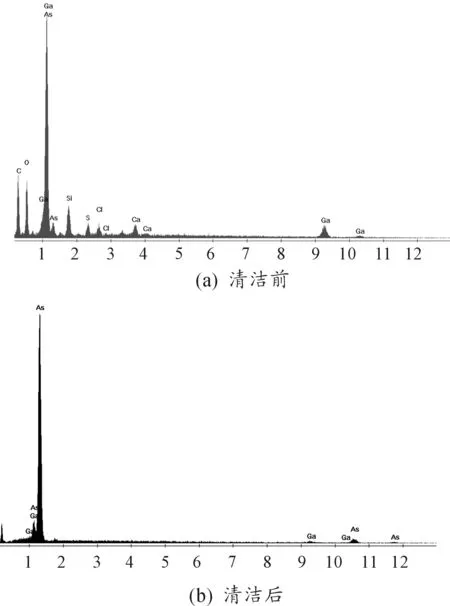

当抛光负载为50 N,抛光垫和抛光头的转速均为40 r/min时,通过XRD测量清洁前、后单晶硅晶片晶片表面的化学分析来阐明CMP过程中的材料去除机制。通过比较清洁前、后单晶硅晶片晶片表面的XRD化学分析的结果,可以认识到在清洁之前在表面上存在O、Si、Cl、S、Ga和As元素(图7(a)),而清洁后的表面只存在Ga和As元素(图7(b))。

图7 抛光单晶硅晶片晶片的XRD光谱

因此,材料去除过程如下:首先,氯化钠在极高压力下与单晶硅晶片反应形成硬度低于单晶硅晶片的新物质,然后通过熔融二氧化硅磨料机械和塑性地除去所得的较软物质。

3 结论

1) 表面粗糙度Ra随着抛光垫和抛光头的转速以及抛光负荷的增加而减小;当抛光垫的转速在20~40 r/min时,表面粗糙度随着转速的增加而显著降低;然而,当抛光负载的大小超过70 N时,负载的增加会使表面粗糙度显著下降。

2) 抛光负荷是影响TTV的主要因素之一。随着抛光负载的增加,晶片的TTV将相应的减小。

3) MMR随着抛光垫和抛光头的转速以及抛光载荷的增加而增加;抛光载荷的改变对MRR的影响是最明显的,然后是抛光垫的转速,而抛光头转速对MRR的影响相对较弱。

4) 单晶硅晶片晶片在CMP过程中的材料去除过程为:首先,氯化钠在极高压力的条件下与单晶硅晶片反应形成硬度低于单晶硅晶片的新物质,然后通过熔融二氧化硅磨料机械和塑性地除去所得的较软物质。