管材绕弯成形有限元数值模拟

曾珊琪, 郑阿黎, 田普建, 江 勇

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

管材作为传输介质,能在保证强度的同时有效地减轻自重,顺应了当今工业界“轻量化”的要求,在汽车、航空、航天等工业领域中有着非常广阔的应用.图1所示为管材在汽车车身上的应用[1].反映了具体工作场合对管材零件的典型要求.从图1中可以看出:管材零件在具体场合中多具有复杂的空间结构和多样的截面形状.为满足空间结构的要求,需对管材进行多道次的弯曲加工,弯曲成形是管材零件加工的基本步骤,直接决定了管材零件的几何形状精度.工业界常见的弯曲加工方式有:推弯、压弯、滚弯、绕弯等[2,3].

目前,管材数控绕弯成形技术凭借其精确、高效的特点,在工业界得到了越来越广泛的应用.本文针对绕弯成形技术,运用有限元数值仿真技术进行分析.管材数控绕弯精确成形技术是管材生产的重要手段,是多因素耦合交互作用的复杂力学过程[4].加工过程中的工艺参数决定了产生截面畸变、壁厚变化等工艺问题的大小.

图1 管材在汽车工业中的应用

1 数控绕弯成形原理

图2为数控绕弯成形过程的工作原理图,机床由液压驱动,主要执行部件包括:弯模、夹模、压模、防皱模、芯轴和进给块等,在计算机控制下能够精确完成管材的绕弯成形工艺,其成形过程如下所述.

加工前,先将管坯放置在弯模、防皱模和夹模、压模中间,芯轴为防止管材塌陷,从后端伸入管材内部支撑管材;加工开始时,夹模靠近弯模,将管坯夹紧在弯模上,同时,压模也向管坯方向运动,与管坯接触后施加预设的压紧力;随后,在管材前端,夹模与弯模以相同方式协同转动带动管坯前端绕弯模中心转动,管坯后端随之向前运动.由于压模和弯模的限制,管坯只能紧贴弯模表面向前运动,从而形成与弯模曲率相同的弯曲形状.在管材的后端,压模沿着管轴线方向向前进给,管坯在压模摩擦力作用下向前运动,被逐渐送入到压模与弯模之间,产生塑性弯曲变形.

1.压模 2.芯轴 3.管材 4.夹模 5.弯模 6.防皱模 7.进给块图2 数控绕弯成形过程示意图

管材弯曲成形过程的理论研究主要基于梁的塑性弯曲理论[5],其过程是一个高度非线性的力学过程,成形中涵盖了大变形(几何非线性)、金属塑性(材料非线性)、复杂的接触关系和摩擦(状态非线性)等[6],经过大量简化,使得理论解的精度受到限制.若想获得好的精确度,就需要考虑更多实际情况,此时用理论解析法来描述就会非常复杂,可能使建立的方程组难于求解,这决定了用理论方法解决成形问题的困难性.

另一方面,从实验的角度出发研究,虽是最直接、最准确的方法,但成本巨大、时间周期长,并且难于形成详尽结果[7,8].但如采用有限元数值仿真技术[9,10],在确立了正确性的基础上,可以方便地对各种情况进行大量计算,从而更易获得生产中各影响因素的规律以便于进行优化,以期达到减小加工缺陷的产生,提高成形精度和生产效率的目的.

2 管材绕弯成形的有限元仿真

2.1 几何模型的建立

管材弯曲数值模拟中用到的具体工艺参数见表1。鉴于金属成形问题高度非线性的特点,用LS-DYNA显式动力学程序作为求解器[11,12];用ANSYS作前处理器;LS-PREPOST作后处理器,辅以自编程序为补充.建模时,选择圆柱坐标系完成弯模、夹模、压模、防皱模、芯轴等6个部件的建模。用各参数建立的典型工况的几何模型如图3所示,建模时只建立1/2对称模型.

表1 管材弯曲数值模拟中用到的具体工艺参数

1.夹模 2.压模 3.芯轴体 4.管材 5.防皱模 6.弯模 7.芯轴球图3 几何模型

2.2 网格选择和材料模型

管材由于其厚度方向的尺度远小于径向和轴向方向的尺度,当作薄壁类型处理[13],用单点积分壳单元计算,并结合沙漏控制抑制零能模式,各模具都简化为刚体.选用LS-DYNA中幂指数各向同性强化塑性模型,有限元方法分析时借鉴Franco V.[1]的材料参数.结合DQAK钢材的具体工艺参数(见表2)建立的有限元模型如图4~7所示.

表2 DQAK钢材的具体工艺参数

图4 夹模、弯模及压模的有限元网格模型

图5 装配的球节式芯轴的有限元网格模型

图6 整体的半对称FEA网格模型

图7 球头芯轴的半对称网格模型

2.3 边界条件

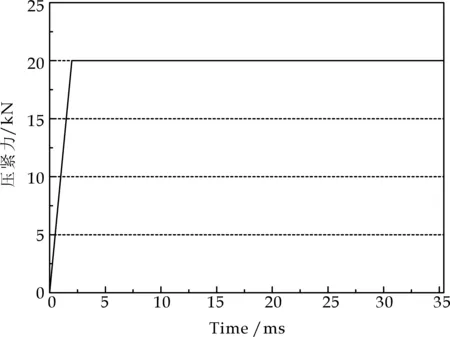

建模工作完成后,需要对模型施加边界条件,主要包括:接触、位移和速度边界条件.模拟过程中,为了缩短计算时间采取了时间缩放.以基于表1的典型工况的有限元模型为例,来说明各模具的运动.这一工况绕弯成形阶段的模拟时间为35.4 ms.在0~1 ms间,夹模沿Y轴负方向运动接触管材并咬入0.05 mm的距离(图8);同时在0~2 ms间,压模也沿Y轴负方向运动接触管材并对管材施加压紧力(图9),图10和图11所示分别为压模的位移和速度.从2 ms开始,夹模和弯模协同转动,压模沿Z方向进给.

图8 夹模运动

图9 压模载荷

图10 压模位移

图11 压模速度

(1)位移和速度.各模具的具体运动工况曲线如图8~11所示.

(2)接触.接触的施加需要设置接触主面(Master)和从面(Slave).一般将刚体选为主面(Master),将变形体选为从面(Slave),变形体的网格要划分得更加细密.本问题共有6对接触对,包括管材-弯模、管材-防皱模、管材-夹模、管材-芯轴、管材-压模、芯轴体-芯轴球节自身等.

3 有限元仿真结果及正确性评价

3.1 有限元仿真结果

以BA90、BA60和NB100作为参照对象,主要参数见表3~4,用来和理论模型所得到的解析解相对比.NB100取自Franco V.[1],和文献中实验数据进行对比.

图12所示为对照管材的几何模型;图13所示为经过有限元模拟后的BA90管材在弯曲后回弹前的等效应力云图;图14为经有限元模拟的NB100管材弯曲后的壁厚分布云图.

表3 对照管材的主要参数

表4 BA60/BA90所用材料参数[14]

上:BA90/BA60; 下:NB100图12 对照管材的有限元模型

图13 BA90管材绕弯后回弹前的Von-Mises应力云图

图14 NB100管材绕弯后的壁厚分布云图

3.2 与理论解的对比

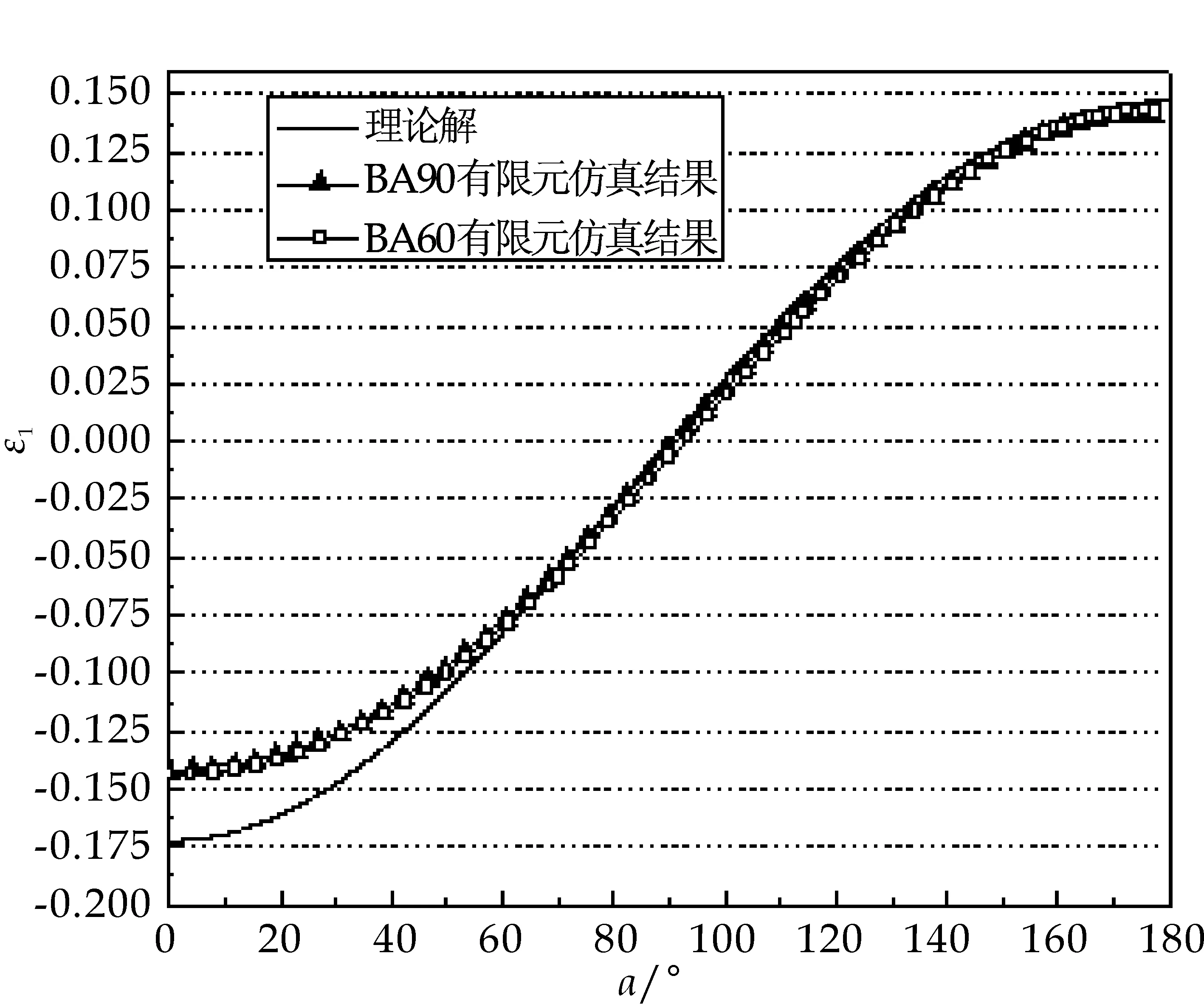

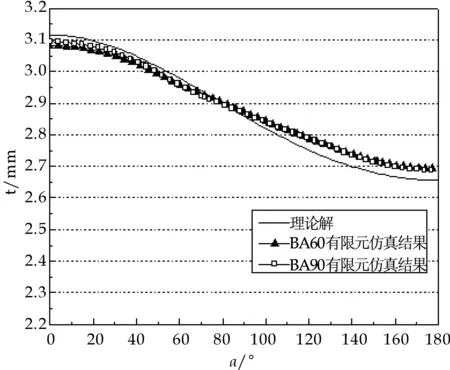

图15所示为BA90与BA60管材算例经绕弯加工后中截面(对于BA90,其中间截面为α=45°截面;对于BA60,其中间截面为α=30 °截面)上轴向工程应变的分布,理论解来自之前的推导.从图15可以看出,轴向应变的有限元仿真结果与解析解够很好地吻合,两者的变化趋势完全一致.图16所示为BA90与BA60算例中间截面上壁厚分布,经计算得知解析解和有限元都预测出了弯曲后内侧壁厚增厚,外侧壁厚减薄的壁厚分布不均现象,两者的相对误差在1.5%以内.

图15 BA90与BA60中截面上轴向应变分布

图16 BA90与BA60中截面上壁厚的分布

3.3 与实验结果的对比

图17为NB100中间截面上的壁厚分布,实验数据来自Franco V.[1]的论文,经计算(见表5)得知,在弯曲最内侧,仿真结果与实验结果的相对误差为1.7%,与解析解的误差为5.2%;在弯曲最外侧,仿真结果与实验结果相对误差为5.3%,与解析结果相对误差为2.0%.总体上,有限元结果、解析结果与实验结果三者较为接近,说明了解析解和有限元方法的正确性和合理性。

图17 NB100中间截面上壁厚的分布

壁厚测量位置实验结果相对误差有限元结果相对误差解析结果弯曲最内侧α=0°1.8901.7%1.8585.2%1.766弯曲最外侧α=180°1.3275.3%1.3982.0%1.427

4 结论

在ANSYS环境中,对管材绕弯成形加工进行模拟,并通过与理论解和实验结果的对比,证明了有限元仿真过程的正确性,这为生产实际及后续工艺参数的优化提供了可靠的技术依据。

[1] Franco V.Normani.Analytical modeling of tube bending with hydro-forming[D].Waterloo:University of Waterloo,2004.

[2] 王光祥,杨 合.工艺参数对薄壁数控管成形质量影响的实验研究[J].材料科学与技术,2005,24(8):995-998.

[3] 鄂大辛,宁汝新.小直径管无芯弯曲壁厚变形的试验研究[J].塑性工程学报,2005,12(2):58-60.

[4] L.C.Zhang, T.X.Yu.An investigation of the brazier effect of a cylindrical tube under pure elastic-plastic bending[J].International Journal of Pressure Vessels and Piping,1987,l30:77-86.

[5] 徐芝纶.弹性力学[M].北京:高等教育出版社,2000:80.

[6] 余同希,章亮炽.塑性弯曲理论及其应用[M].北京:科学技术出版社,1992:9.

[7] 李 恒,杨 合.大口径薄壁小弯曲半径数控弯管有限元建模和实验[J].锻压技术,2006,49(5):36-139.

[8] 余方勤,宋瑞刚.圆管无芯弯曲壁厚变薄量研究[J].锻压技术,1998,41(5):36-39.

[9] 林 艳.薄壁管数控弯曲成形过程失稳起皱的数值模拟研究[D].西安:西北工业大学,2003.

[10] 古 涛,鄂大辛.管材弯曲壁厚变形的有限元模拟与试验分析[J].模具工业,2006,32(4):17-20.

[11] 王泽鹏.ANSYS13.0/LS-DYNA非线性有限元分析实例指导教程[M].北京:机械工业出版社,2011:9.

[12] 赵海鸥.LS-DYNA动力分析指南[M].北京:清华大学出版社,2002.

[13] 寇永乐,杨 合.薄壁数控弯曲应变的网格法研究[J].中国机械工程,2006,17(10):31-34.

[14] Rohit Agarwal.Tube bending with axial pull and internal pressure[D].Texas:Texas A&M University,2004:38-39.