阻焊式双工位金属叠层制造关键工艺研究

程 蓉,伍晓宇,罗伟洪,雷建国

深圳市模具先进制造技术重点实验室,深圳大学机电与控制工程学院,深圳518060

金属材料直接成形近终端产品成为目前快速成形技术领域的研究热点[1-4]. 所谓近终端产品,即成形件具有近100%的相对密度、冶金结合组织、较高的尺寸精度及较好的表面粗糙度,无须后处理或仅需简单后处理(如喷砂、抛光或回火等)即可投入使用[5-6]. 2009 年本课题组提出一种新型金属零件快速成形叠层实体制造(laminated object manufacturing,LOM)方法[7-8],即阻焊式双工位叠层实体制造 (resistance welding double-staged LOM,DLOM),该技术克服现有LOM 技术金属板料层黏结困难、废料难以剔除的问题,是低成本直接快速制造金属零件的有效方法.

DLOM 系统主要由激光切割、电阻点焊以及带料运动控制组成. 由于金属材料的熔点高、热传导性好,该技术要求能直接成形高致密性、冶金结合且有较高尺寸精度及较好表面粗糙度的金属零件,因此对各部分设计都有特殊要求. 为此,本文就上述3 个关键技术进行深入研究,以厚度为0.1 mm的302 不锈钢薄板为造型材料,进行金属零件的分层快速制造,验证设计的正确性.

1 DLOM 成形方法及系统构成

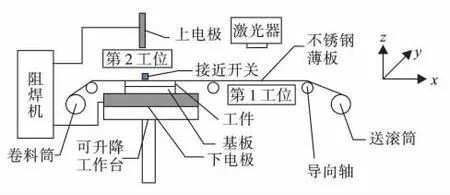

图1 为阻焊式双工位叠层金属零件直接成形流程,其结构如图2. 系统流程为:将3 维模型切片离散,计算机逐层调入切片轮廓信息,根据排样计算公式,激光器在第1 工位实现连续切割多层内腔,完成后钢板带料移动至第2 工位. 阻焊焊接和激光对外框切割在第2 工位交替进行,直到在第1工位所切割的多层薄板都完成焊接和外框切割,激光器回到第1 工位进行下次循环,如此反复直到最后形成金属实体.

图1 阻焊式双工位叠层金属零件制造系统流程Fig.1 Flow chart of DLOM process

图2 阻焊式双工位叠层金属零件制造系统的结构示意图Fig.2 Illustration of DLOM equipment

本系统采用双工位工艺流程,与现有LOM 工艺中采用切割和黏接交替进行的方式不同,工件的余料在第1 工位就已经脱落,从而节省激光对余料进行网格化切割的时间和能量,同时减去工件加工完成后剥离余料的工序. DLOM 成形工艺具有步骤多、工序紧凑和效率高的特点.

2 激光切割工艺

本系统中激光器主要用于切割制件的内外轮廓. 考虑到激光模式、激光功率和切割速度共同决定激光切割质量[9],采用波长为1 064 nm 的100 W半导体侧面泵浦Nd∶YAG 激光器. 其特点在于:①多运行模式,可以在连续、脉冲、调Q 及锁模的状态下运行;②固体工作物质多达百种,拓宽激光应用的波长范围;③结构紧凑、牢固耐用,价格适宜;④导光系统简单.

对特定工件,激光的输出功率P 为

其中,q 为激光能量密度;D 为光斑直径;v 为光斑移动速度.

由式(1)可见,激光器输出功率与切割速度相关. 当激光功率较大而移动速度相对较慢时,由于氧的燃烧速度高于激光束的移动速度,单位时间内输入工件的能量高于正常切割的能量,热影响区较大,会造成切缝宽度增加,切口质量不好. 当激光速度过快而功率相对不足时,则不能有效地切断薄钢板,余料不能脱离. 通过实验对厚度为0.2 mm的304 不锈钢进行激光切割工艺优化,实验结果如表1.

激光功率从50 W 开始,设上限为85 W,实验以变化输入热量为目的,同时观察热量的利用率.结果表明,当激光器功率为85 W,切割速度为190 mm/min 时,切割的表面质量较为理想.

表1 不同激光功率与切割速度对应的切割质量Table 1 Quality of cutting with different laser power and laser speed

3 电阻点焊工艺

焊接主要参数包括:焊接电流I,焊接时间t 和电极力F,其中,焊接电流对焊接质量的影响最为显著[10-11]. 在其他焊接参数不变的情况下,焊接电流密度应该有一个合理的上下限. 当焊接电流小于下限时,产生的热量过小,不能形成熔核;当焊接电流高于上限时,电流密度过大,加热速度过快,产生飞溅,反而降低焊接质量.

为考察焊接电流对焊点质量的影响,以0.1 mm 厚的5 层304 不锈钢板单点焊接为研究对象(每1 层焊接1 次,共5 次焊接),在其他焊接参数不变的情况下,只改变焊接电流大小,从较小的焊接电流开始,直至焊点发生喷溅结束. 焊接的其他参数如下:电极直径为3 mm;电极材料为弥散氧化铝;焊接时间为6 cyc (1 cyc =0.03 s);焊机气压为1.4 kfg/cm2;预压时间为25 cyc;维持时间为3 cyc;休止时间为10 cyc. 焊接完成后,用线切割把焊点从中间破开,然后镶嵌、制样、打磨和抛光,最后用质量分数为10%的草酸溶液腐蚀,在低倍电镜下测量焊点的熔核直径和焊透率. 用尖头千分尺测量试样的压痕深度,同时在金相显微镜下观察组织变化.

3.1 焊接电流对点焊接头焊接特性的影响

分别测量不同焊接电流时,点焊接头的压痕深度、熔核直径和焊透率,并对实验数据进行非线性回归分析,进而得出焊接特性随焊接电流变化的规律曲线,如图3. 可见,熔核直径、焊透率和压痕深度都随着焊接电流的增加而增加. 当焊接电流在2 300 ~2 900 A 变化,对熔核尺寸和压痕深度的影响比较明显,但对焊透率的影响不大.

图3 焊点熔核直径、焊透率及压痕深度随焊接电流变化Fig.3 The nugget diameter,weld penetration and depth under different welding current

3.1.1 焊接电流对熔核尺寸的影响

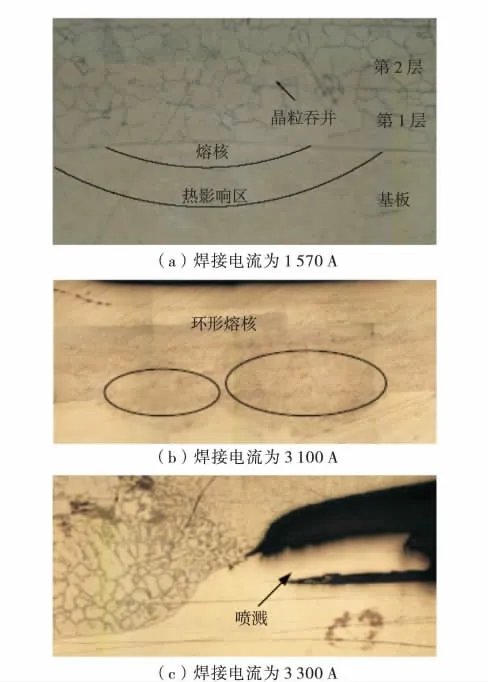

其总体趋势为熔核尺寸随电流的增加而增大,见图3(a). 当焊接电流为1 570 A 时,所产生的热量不足以在不锈钢薄板上形成熔核,仅在基板上出现小部分月牙形熔核,从不锈钢薄板的焊接情况看,第1、2 层之间能够形成有效连接,出现晶粒吞并现象,但晶粒尺寸比较粗大,平均达到66 μm,如图4(a). 当焊接电流为1 700 A 时,出现熔核形貌. 焊接电流从1 900 A 开始,熔核尺寸随焊接电流的增大而增大,通过焊接区的电流密度渐增,析出热量也不断增大,熔核尺寸逐渐变大. 当焊接电流为3 100 A 时出现环形熔核,如图4(b).焊接电流为3 300 A 时出现喷溅,因电流密度过大,塑性环来不及形成,熔核迅速增大,在电极力的作用下,熔核被挤出,同时带走大量热量,焊件的抗拉剪强度和表面质量明显降低,形貌如图4(c).

3.1.2 焊接电流对焊透率的影响

图4 焊接熔核金相组织形貌随焊接电流变化图Fig.4 The nugget microstructure morphology

随焊接电流的升高,焊透率增加,并最终趋于稳定,见图3(b). 这是由于随着焊接电流的升高,焊接的热输入量渐增,焊件接触面金属熔化的效率更高,使熔核直径增加,试样在厚度方向的焊透率也增大.

3.1.3 焊接电流对压痕深度的影响

压痕深度随焊接电流的增大呈近似线性增大趋势. 因为随焊接电流的增加,焊点中熔融金属的范围渐增,熔核周围软化区的范围也相应扩大,使得在压力作用下电极压入更加容易,尤其是随着电流过大产生飞溅,一部分熔融金属被挤出熔核,焊点的压痕深度增大更为显著.

3.2 焊接电流对焊接接头金相组织的影响

焊件的金相组织决定其机械性能,微观观察材料的组织变化,分析焊件金相,为提高焊接质量提供反馈信息. 304 不锈钢薄板的平均奥氏体晶粒尺寸为18 μm. 这种奥氏体不锈钢的组织较为稳定,从高温自然冷却时不会发生马氏体相变,它的马氏体相变点Ms 约为-50 ℃.

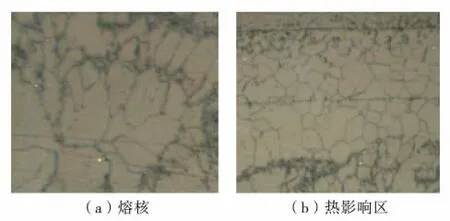

当焊接电流为1 700 A,熔核刚开始形成时,由于其中心温度大概在1 100 ℃左右,还没有达到不锈钢薄板的熔点(1 440 ℃),仍属于固态相变转变过程,大晶粒吞并小晶粒. 熔核的组织由粗大的奥氏体为基体,晶界有珠光体析出,如图4(a).这种组织的力学性能不够理想,表现为抗拉强度低.

随着焊接电流的增大,析热不断增强,温度逐渐提高,熔核的组织有较明显的变化,热影响区的组织变化不大. 当焊接电流为1 900 A 时,熔核温度在1 200 ℃左右,仍未达到熔点,在粗大的奥氏体晶界上析出大量的铁素体,成网状分布,并向晶界内生长,出现过热的魏氏组织,如图5(a). 当焊接电流为2 100 A 时,熔核上出现的组织为羽毛状贝氏体,如图5(b). 以上两种组织的机械性能都不好,韧性严重降低,容易发生脆性断裂. 当焊接电流为2 500 A 时,中心温度已超过熔点温度1 400 ℃,熔核形成柱状树枝晶. 虽然奥氏体不锈钢的热导率低,但薄板厚度只有0.2 mm,加之电极上有水冷装置,因此焊件的整体散热能力强,获得高的冷却速度,所以熔核从液相向固相转变时可以获得致密的组织. 当电流为2 700 A 时,组织更加致密,如图5(c).

图5 焊接电流1 700 A 时焊点金相组织Fig.5 The nugget microstructure under welding current 1 700 A

通过观察不同焊接电流条件下,熔核和热影响区的组织情况,并结合熔核尺寸的大小,发现焊接电流为2 700 A 时,能获得组织致密的熔核,且熔核尺寸比较理想.

图6 不同电流的熔核内部组织Fig.6 The nugget microstructure under different welding current

4 带料运动控制

金属薄板在送料过程容易出现弯曲和变形,这会直接影响激光切割和电阻点焊焊接,因此要求送料机构有很好的平直输送能力,图7 为送料系统结构图.

图7 送料系统结构图Fig.7 Structure of feeding system

步进电机带动卷料筒转动,带料向前移动. 停止时由于惯性作用,带料仍会向前移动,摩擦装置对这一现象有很好的抑制. 摩擦装置的摩擦力大小可以调节,通常调节到带料始终处于平直和绷紧状态. 6 根光轴起导向作用,同时支撑夹紧装置.

送料机构中带料在传送过程是否能保持直线运动,主要取决于两个滚筒间的平行度. 在实际加工和装配中很难使两个滚筒达到绝对平行,两者间会有一个错位角θ,如图8(a). 这个误差会随卷数的增加而不断累积. 为消除这种误差,使两个滚筒能很好的配合,在卷料筒上增加一对调节螺钉,如图8(b). 这使卷料筒在轴向有调节空间,装配时通过调节螺钉,同时让卷料筒运转数圈,观察其偏移情况,直到不发生偏移为止.

图8 滚筒平行度偏差及调节螺钉设置Fig.8 Parallelism error of rollers and adjusting screw

由于层与层之间的定位靠接近开关保证,所以带料的移动速度须有一个合理的范围,带料移动速度过快则接近开关来不及反应,速度过慢则影响加工效率. 经过多次实验发现,带料传送速度为80 mm/min 时,传动平稳,未出现明显偏移.

图9 是采用上述工艺研究结果,利用DLOM 技术加工出的金属零件,零件与设计的几何形状一致,x 和y 方向的尺寸误差在0.5 mm 以下,零件表面粗糙度均匀,结合面强度超过600 MPa.

为验证本实验制造零件的硬度和精度,将该零件作为模芯,以ABS 为注塑材料进行注塑,得到的注塑零件如图10. 注塑件尺寸精度和表面粗糙度均满足要求. 以上实验结果表明,在金属零件及复杂模具制造领域,DLOM 可发挥重要作用.

图9 DLOM 制造的金属零件原型Fig.9 The metallic part prototype made by DLOM

图10 注塑零件Fig.10 The injection part

结 语

本研究结果表明:①采用100 W 脉冲Nd∶YAG激光器切割0.2 mm 厚的304 不锈钢,当激光器功率为85 W,切割速度为190 mm/min 时,钢板能完全割断,热影响区仅为1.6 mm,切口宽度仅为0.43 mm,切割质量较好;②熔核尺寸随着焊接电流的增大而增大,但是超过一定值会出现喷溅现象;随着焊接电流的增大,焊透率增加,并最终趋于一个稳定值,且压痕深度呈现出近似线性增加的趋势. 通过观察不同焊接电流条件下,熔核和热影响区的组织情况,并结合熔核尺寸的大小发现,焊接电流在2 700 A 时,能获得组织致密的熔核,且熔核尺寸比较理想;③带料平稳、准确移动是控制成形质量的关键因素之一,可以通过机械结构设计和控制带料的移动速度来保证.

/References:

[1]Ahn D,Kweon J,Choi J. Quantification of surface roughness of parts processed by laminated object manufacturing[J]. Journal of Materials Processing Technology,2011,211(8):339-346.

[2]Pilipovic A,Raos P,Šercer M. Experimental testing of quality of polymer parts produced by laminated object manufacturing-LOM [J]. Tehnicki Vjesnik,2011,18(2):253-260.

[3]Lippold J C. Solidification behavior and cracking susceptibility of pulsed-laser welds in austenitic stainless steels[J]. Welding Journal,1994,73(6):129-139.

[4]WANG Guang-chun,ZHAO Guo-qun. Rapid Prototyping and Rapid Tooling Manufacturing Technology[M]. Beijing:China Machine Press,2004.(in Chinese)王广春,赵国群. 快速成形与快速模具制造技术及其用[M]. 北京:机械工业出版社,2004.

[5]FENG Tao,LI Zhi-gang. The latest developments of rapid prototyping and rapid tooling technologies-EuroMold[J].Die and Mould Industry,2004,278(4):3-5. (in Chinese)冯 涛,李志刚. 快速成形与快速制模技术的最新发展-EuroMold [J]. 模具工业,2004,278(4):3-5.

[6]Karunakaran K P,Sreenathbabu A,Pushpa V. Hybrid layered manufacturing:direct rapid metal tool-making process [J]. Journal of Engineering Manufacture,2004,218(12):1657-1665.

[7]WU Xiao-yu,RUAN Shuang-chen,CHENG Rong,et al.A rapid prototyping of metal laminated object manufacturing [P]. China:200910105056.2.2009-01-14. (in Chinese)伍晓宇,阮双琛,程 蓉,等. 一种金属叠层实体制造快速成形方法[P]. 中国,200910105056.2.2009-01-14.

[8]WU Xiao-yu,WANG Jin-jin,ZHANG Hui-ying,et al.Research on computational formula for approximately conformal highlight shell of plastic injection mould [J]. Journal of Shenzhen University Science and Engineering.2012,29 (2):171-177.(in Chinese)伍晓宇,王金金,张会迎,等. 注塑模具近随形高光面壳厚度计算[J]. 深圳大学学报理工版,2012,29(2):171-177.

[9] LI Li-jun. Modern Laser Processing and Equipments[M]. Beijing:Beijing Institute of Technology Press,2004.(in Chinese)李力钧. 现代激光加工及其装备[M]. 北京:北京理工大学出版社,2004.

[10]TIAN Chun-bo. Welding Metallurgy[M]. Beijing:China Machine Press,1982. (in Chinese)田春博. 焊接金属学[M]. 北京:机械工业出版社,1982.

[11]ZHANG Wen-yue. Welding Metallurgy [M]. Beijing:China Machine Press,2005. (in Chinese)张文钺. 焊接冶金学[M]. 北京:机械工业出版社,2005.