32头环吹风直纺涤纶细旦丝生产工艺探讨

徐翔华

(江苏新民纺织科技股份有限公司,江苏苏州215228)

32头环吹风直纺涤纶细旦丝生产工艺探讨

徐翔华

(江苏新民纺织科技股份有限公司,江苏苏州215228)

在32头环吹风纺丝设备上熔体直纺55.6 dtex/144 f涤纶全拉伸丝(FDY),讨论了聚对苯二甲酸乙二酯(PET)熔体质量,环吹风、纺丝及卷绕工艺对生产及产品质量的影响。结果表明:选择适宜稳定的PET熔体质量,特性黏数(0.665±0.001)dL/g;控制纺丝温度293℃,环吹风温度18~20℃,环吹风压力23 Pa,喷丝孔采用2圈排列,孔间距3 mm,适当增大预网络压力为0.10 MPa,拉伸温度比常规生产高3~5℃;使用CIQ外环型冷却方式的32头纺丝设备,可实现高效生产,设备运转率大于97%,产品断裂强度4.16 cN/dtex,断裂伸长率25.6%,优等品率大于95%。

聚对苯二甲酸乙二酯纤维 全拉伸丝 细旦丝 熔体直纺 环吹风

随着市场竞争的日益激烈,以及国家的节能减排政策的推出,化纤企业的发展需要多头纺、节能型的设备来提高生产效率,减少设备使用空间和能耗。江苏新民纺织科技股份有限公司在300 kt/a聚酯直纺工程中引入了日本TMT公司的CIQ外环型冷却方式细旦纤维纺丝设备和ATi-MANTA高速纺丝卷绕头,以期适应市场竞争的需要。作者以55.6 dtex/144 f的多孔细旦涤纶长丝为例,对32头环吹直纺技术进行了探讨。

1 试验

1.1 原料

半消光聚对苯二甲酸乙二酯(PET)熔体:特性黏数为(0.665 ±0.001)dL/g,端羧基含量(30 ±2)mol/t,二甘醇质量分数(0.90 ±0.05)%,熔点大于260℃,铁分小于等于20 μg/g,凝集粒子小于等于0.4个/mg,自制。

F-1048油剂:日本竹本公司生产。

1.2 设备及仪器

增压泵:4 000 mL/r,日本岛津公司制;熔体冷却器:德国苏尔寿公司制;纺丝装置:CIQ外环型冷却方式细旦纤维纺丝设备,日本TMT公司制;卷绕装置:AtiⅡ-615MR/32型卷绕机,日本TMT公司制;SK-Ⅱ型强伸仪:常州纺织仪器厂制;Uster-Ⅳ型条干仪:瑞士Uster公司制;染色试验机:HC2000喷射式,无锡宏机公司制。

1.3 工艺流程

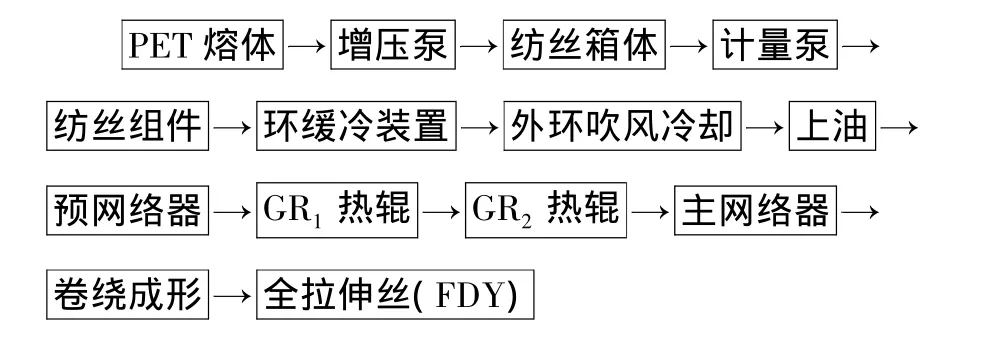

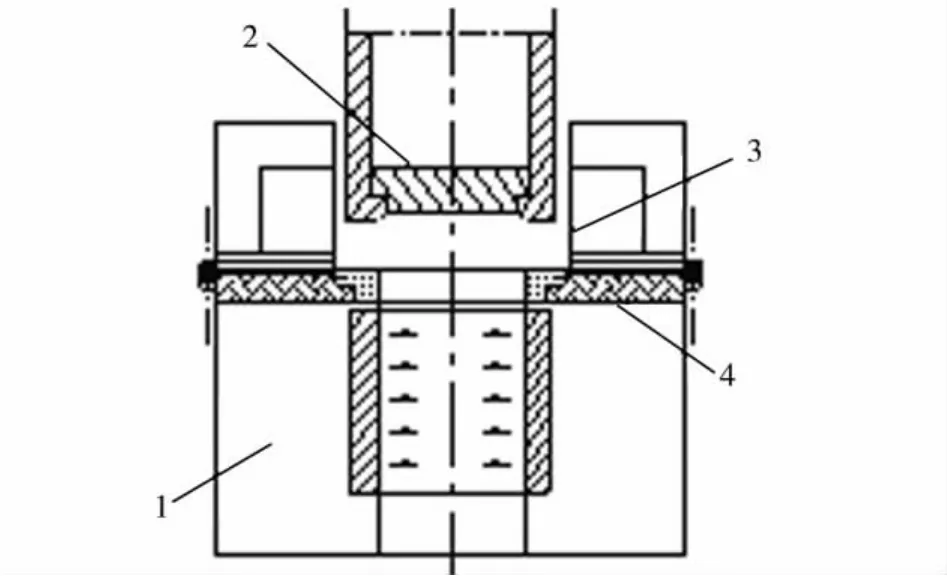

32头环吹风直纺55.6 dtex/144 f涤纶FDY生产工艺流程见图1。

图1 32头环吹风直纺涤纶FDY生产工艺流程Fig.1 Flow chart of polyester FDY production via 32-end circular quench air direct spinning

1.4 测试

拉伸性能:采用常州SK-II型强伸仪,按GB/T 14344—2008标准进行测试。

条干不匀率:采用 Uster-IV型条干仪,按GB/T 14346—1993标准进行测试。

染色均匀性:采用喷射式染色试验机,常州纺织仪器厂 D65标准光源箱,9级标准灰卡,按GB/T 6508—2001标准进行测试。

2 结果与讨论

2.1 熔体质量

熔体直纺中,特性黏数的均匀性无法通过切片的熔融混合来改善,特性黏数的波动将直接影响纺丝的稳定性,如飘丝、断丝、毛丝等。对于直纺多孔细旦长丝品种来说,控制特性黏数为(0.665 ±0.001)dL/g。

适当提高PET的端羧基含量有利于直纺长丝的稳定性,但必须保证其稳定性。端羧基值变化量越大,熔体相对分子质量分布越宽,产品质量下降越明显,加工性能越差,熔体端羧基控制在(30 ±2)mol/t。

PET中的二甘醇含量是指醚键含量。醚键的存在可改变PET的结晶性能,从而影响其可纺性。醚键含量增大,熔体结晶速度下降,有利于降低初生纤维的结晶度,提高取向均匀性及后拉伸性能。另一方面,醚键是亲染料基团,可增加纤维的上色率,故而必须保证醚键含量的稳定性,其质量分数控制在(0.90 ±0.05)%。

2.2 纺丝工艺

2.2.1 纺丝箱体

由于选择使用环吹风冷却条件,32头纺丝箱体中组件可呈交叉双排排列,因此对冷却条件不会产生任何影响,可减少热辐射面积,隔离性更强,节约能耗,并实现了小位距纺丝。在喷丝板直径85 mm时,位距为2 080 mm,可依靠卷绕位距来排布纺丝设备,实现模块管理,节约厂房、设备及公用工程投资。

2.2.2 纺丝温度

在熔体直纺生产中,输送及纺丝温度直接影响熔体黏度,决定了熔体的可纺性。一般多采用低温输送,高温纺丝的工艺路线,尽量避免输送过程中的降解,在较高的温度条件下进行纺丝,以增强熔体的流动性[1]。单纤维越细,孔数越多,对纺丝温度的要求越高。在32头环吹直纺长丝生产中,纺丝温度不仅要考虑生产品种因素,也要针对环吹风冷却条件及缓冷区温度做适当调整。针对纺丝温度对生产工况及纤维性能的影响进行了试验,见表1。

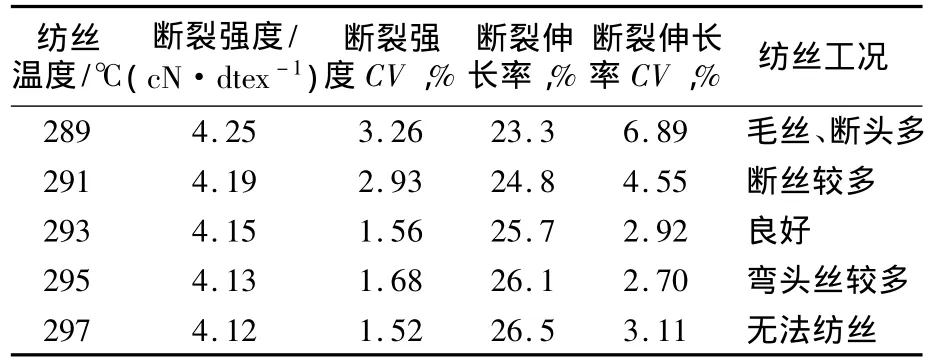

表1 纺丝温度对生产工况及纤维性能的影响Tab.1 Effect of spinning temperature on production condition and fiber properties

由表1可见,在多孔细旦丝生产过程中,纺丝温度的选择不仅对纺丝工况影响较大,对纤维的物理指标影响也特别明显。在生产55.6 dtex/144 f涤纶FDY时,设定输送温度为288℃,纺丝温度为293℃,生产稳定,纤维各项性能指标好。

2.2.3 喷丝板

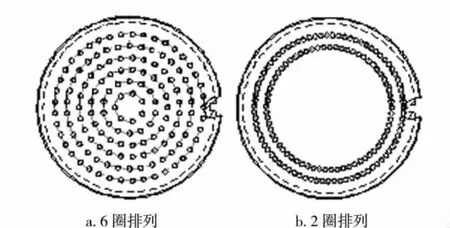

在环吹风设备使用过程中,喷丝板的选用至关重要。环吹风喷丝板多采用同心圆分布[2],分布圈数不宜多,以免影响冷却风的穿透效果,另外圈数过多也会缩小中心无孔区的范围。在生产55.6 dtex/144 f涤纶FDY时,试验了两种喷丝板(见图2)。图2a分布圈数为6圈,孔间距约6 mm,中央无孔区直径13 mm;图2b分布圈数为2圈,孔间距约3 mm,中央无孔区直径57 mm。

图2 两种喷丝板对比示意Fig.2 Schematic diagram of two different spinnerets

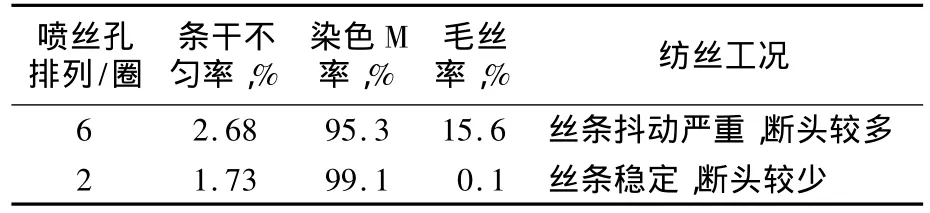

从表2可知,使用2圈排列的喷丝板纺况较好,产品质量也明显优于使用6圈排列的喷丝板。这是因为单丝分布圈数过多,冷却条件会产生差异,且中间无孔区较小,喷丝板中心产生的湍流风对内圈丝束产生较大影响,使其晃动严重,从而影响到成品丝质量。

表2 不同喷丝孔排列的生产质量对比Tab.2 Production quality comparison using spinnerets with different hole arrangement

2.2.4 环吹风

从图3可见,外环吹冷却方式因其冷风由丝束外侧周向均匀地吹向环状排布的丝束中心,出风面与丝束距离很近,较好的利用了能量。同时由于冷风不需穿过多根纤维,空气温升较小,单纤维冷却条件基本一致。且同一位上各风筒的风压一致,故32头冷却条件相同,减少了因头数增多造成冷却不均匀。

环吹风箱与纺丝箱之间采用硅胶板密封,密封效果更好以达到较高的优级品率。风筒滤网采用多层金属网,可多次使用,降低生产成本。无风区高度可根据生产工艺要求进行调节。同时,环吹风装置采用气缸升降并辅之以立柱式直线轴承导轨,装置具有升降均匀稳定的特点。环吹装置上的定位销轴可使环吹头定位更加精准。

图3 环吹风装置结构示意Fig.3 Structure of circular quench air unit

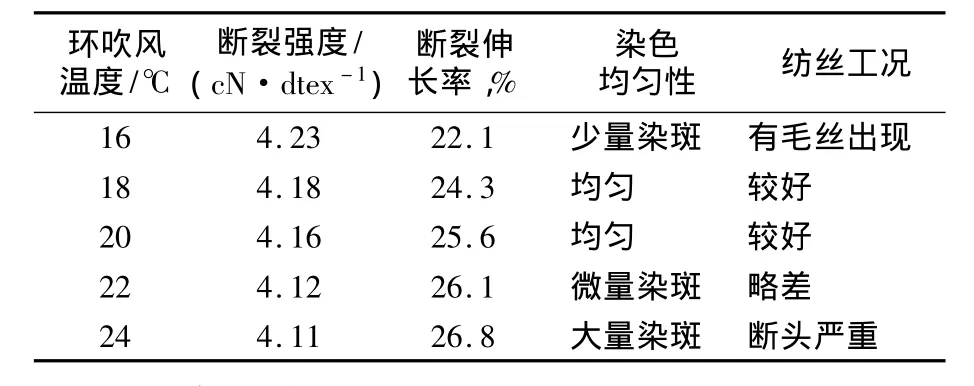

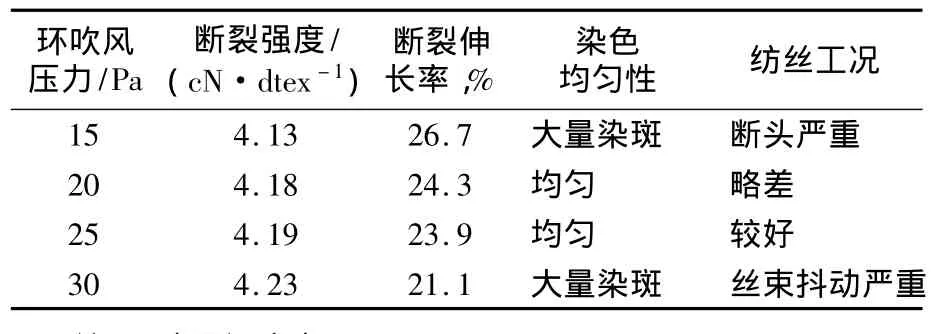

由表3,表4可见,环吹风温度、压力选择不当均会导致生产异常,产品染色性能下降。环吹风温度过高,压力过小,丝条冷却缓慢,不能得到充分冷却,容易出现拉伸不匀,最终导致染色不匀;环吹风温度过低,压力过大,会影响喷丝板温度,容易引起熔体破裂,丝条发硬引起断头增加,最终也会影响丝的染色性能。

表3 环吹风温度对生产工况及产品质量的影响Tab.3 Effect of circular quench air temperature on production condition and product quality

表4 环吹风压力对生产工况及产品质量的影响Tab.4 Effect of circular quench air pressure on production condition and product quality

从表3还可以看出,环吹风温度设置在18~20℃时,纺丝工况及纤维染色性能较好。这个温度要比传统侧吹风低3℃,这是因为丝条冷却受到风筒长度的制约,为使丝条冷却成分,环吹风的温度势必比侧吹风的低。

2.2.5 油嘴及纺丝油剂

在环吹风工艺条件下,油嘴处温度较高。因此必须选用适合环吹风冷却工艺的油嘴,一般多采用带有犁地效果的油嘴。独特的外形设计使其具有优良的散热性能,大大降低了油嘴处的温度。此外,须采用耐热性能较好的纺丝油剂,能有效避免在油嘴处产生的溅油现象。必要时,可采用双道上油[2],两个油嘴一上一下正面相对,可提高细旦丝的均一性。

2.3 拉伸及卷绕部分

2.3.1 预网络

预网络器是模仿网络喷嘴的工作原理,在丝束上打出一个个松散的网络结,稳定丝束间的张力,为拉伸做准备。同时丝束在其经过预网络时被气流上下抛动达到油剂被进一步分散、匀化的效果[3]。在实际生产过程中,预网络压力过小,会令毛丝、断头增多。因此,生产多孔细旦丝时一方面出于减少断头的目的;另一方面为了能更好地匀化上油效果,适当增大了预网络压力到0.10 MPa,生产状态稳定,成品丝染色性能好。

2.3.2 热辊拉伸

32头纺因丝束较多,在热辊上丝路分布较宽(150 mm),在热辊上绕丝圈数受到热辊长度的制约,仅4.5圈。因此,采用4热辊(第一和第二热辊均采用对辊)拉伸工艺,热辊均采用镀镜面硬铬或陶瓷涂层进行表面处理,同时,适当增大热辊直径(250 mm),即增加对初生丝束的加热时间,确保丝束在第一热辊与第二热辊之间的拉伸稳定性。另外,4热辊中,第一热辊的上辊与第二热辊的下辊为方向可调辊,对热辊上丝路分布起到优化调节作用。在32头的拉伸过程中,第一热辊拉伸温度和第二热辊定型温度均比常规16头,20头高3~5℃。

2.3.3 卷绕

在32头环吹直纺中,引进了日本TMT公司的AtiⅡ-615MR/32型卷绕头,其主要参数如下:卷绕速度2 500~6 000 m/min,锭轴长1 520 mm,纸管内径120 mm,最大卷装直径386 mm,卷装体积/横动宽度14.8 dm3/75 mm。该型号卷绕头采用双胞胎结构,有效地保证了32束丝卷绕张力的均匀性,保证了优良的产品质量[4-5]。

卷绕头的横动部分采用2合1拨叉形式,即每个横动齿轮箱上有两组旋翼,每个旋翼上具有2个叶片。这样,2根丝共用1个横动齿轮箱,减少了齿轮箱的个数,减少传动误差,节约成本。

卷绕头最大卷绕速度可达到6 000 m/min,真正实现了高效、多头,FDY的加工成本更低,单位产量占地更少,用工更省。

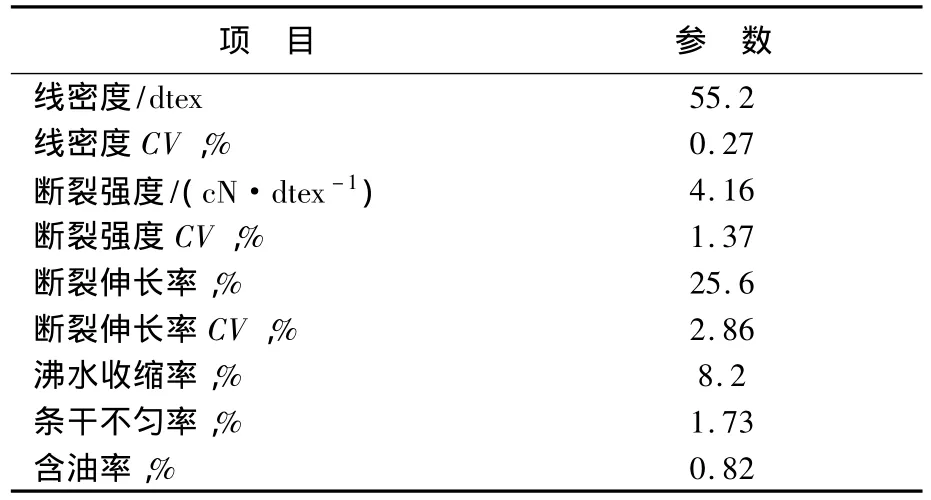

2.4 产品质量指标

通过工艺优化,生产55.6 dtex/144 f涤纶FDY,生产状况稳定,设备运转率大于97%,产品质量优良,染色M率大于98%,优等品率大于95%,具体质量指标见表5。

表5 55.6 dtex/144 f涤纶FDY主要物理指标Tab.5 Main physical indexes of 55.6 dtex/144 f polyester FDY

3 结论

a.32头环吹直纺生产多孔细旦长丝需选定适宜的熔体指标,特性黏数(0.665±0.001)dL/g,并维持其稳定。

b.32头环吹直纺的纺丝及卷绕工艺条件有别于传统侧吹纺丝卷绕设备,采用低温输送,高温纺丝工艺,环吹风温度比侧吹风低3℃,拉伸及定型温度比常规的高3~5℃,32头环吹直纺设备节能高效、产品质量稳定。

c.32头环吹直纺生产的涤纶细旦FDY长丝质量指标优良,产品染色M率大于98%,优等率大于95%。

[1]李允成,徐心华等.涤纶长丝生产[M].北京:纺织工业出版社,1989.

[2]袁惠.超细旦涤纶POY的生产工艺技术选型[J].广东化纤,2001(4):17-22.

[3]郭大生,王文科.聚酯纤维科学与工程[M].北京:中国纺织出版社,2001.

[4]李素敏.国内外化纤设备中高速卷绕头的发展现状[J].纺织导报,2009(12):45-48.

[5]徐青,曹志霞,菅新春,等.村田33H加弹机生产涤纶细旦多孔丝技术初探[J].合成纤维工业,2010,33(2):58 -59.

Production process of fine denier polyester filament via 32-end circular quench air direct spinning

Xu Xianghua

(Jiangsu Xinmin Textile Science&Technology Co.,Ltd.,Suzhou215228)

A 55.6 dtex/144 f polyester fully-drawn yarn(FDY)was produced on a 32-end circular quench air spinning equipment via direct melt spinning.The effects of polyethylene terephthalate(PET)melt quality,circular quench air,spinning and winding processes on the production and product quality were discussed.The results showed that the high-efficiency production can be realized with the operation rate above 97%and the top-quality product rate over 95%and the product acquired the breaking strength of 4.16 cN/dtex and the elongation at break of 25.6%while choosing PET melt with steady quality and intrinsic viscosity of(0.665±0.001)dL/g,controlling the spinning temperature 293 ℃,circular quench air temperature 18-20 ℃ and pressure 23 Pa,spinneret holes with 2-circle arrangement,and hole distance 3 mm,and properly increasing the pre-interlacing pressure to 0.10 MPa and drawing temperature 3-5 ℃ higher than traditional drawing temperature.

polyethylene terephthalate fiber;fully-drawn yarn;fine denier fiber;direct melt spinning;circular quench air

TQ342.21

B

1001-0041(2012)04-0061-04

2012-06-01;修改稿收到日期:2012-09-20。

徐翔华(1966—),男,高级工程师,从事化纤生产技术的开发与管理工作。E-mail:xxh660204@263.net。