数控冲床加工过程中工件变形的问题分析和研究

李 强 霍永思

(北方信息控制集团有限公司,江苏南京 211153)

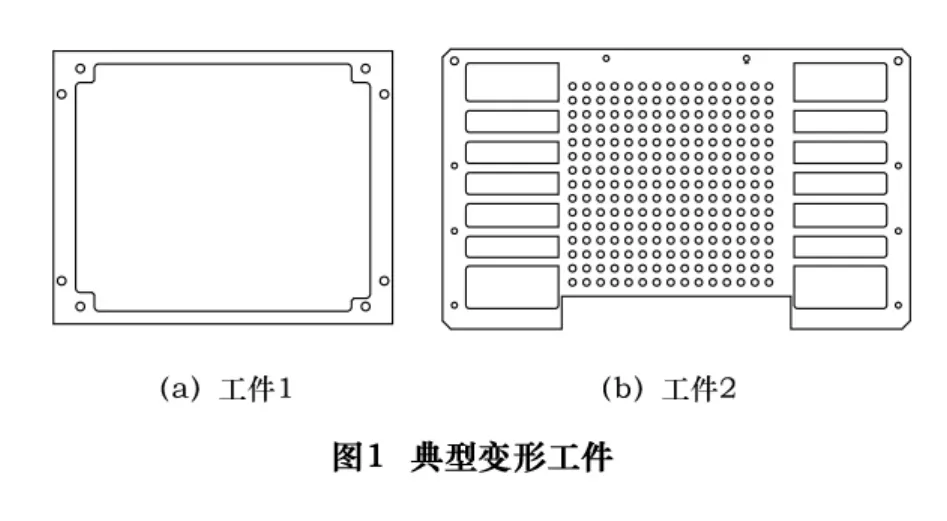

随着产品更新换代的速度加快,传统的钣金加工设备无法满足生产柔性化要求,数控钣金加工设备在生产中迅速普及。在各种数控钣金设备中,数控冲床具有加工范围大,柔性化程度高,成本低的特点,在钣金加工中应用得最为普及。在数控冲床加工过程中经常会遇到工件加工变形的情况,特别是在工件中孔、筋、槽较多时,工件变形尤为严重。图1所示工件加工后常产生扭曲变形,必须增加后续整形工序,费时费力。

1 工件特点分析

分析图1中2种工件的异同:工件1的中间部位材料被完全切除掉,只留四边细边框;工件2的两边部位材料被大量切除掉,方孔之间仅以几道细筋连着,中间部位密密麻麻分布着散热孔。这2种工件有个共同点,就是加工过程中有大量的材料从毛坯中切除。

2 加工过程分析

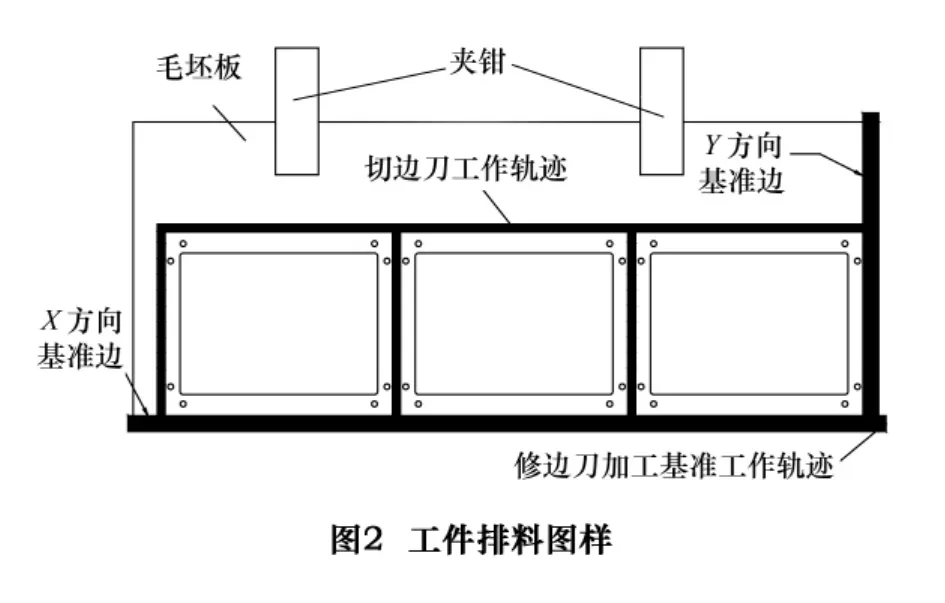

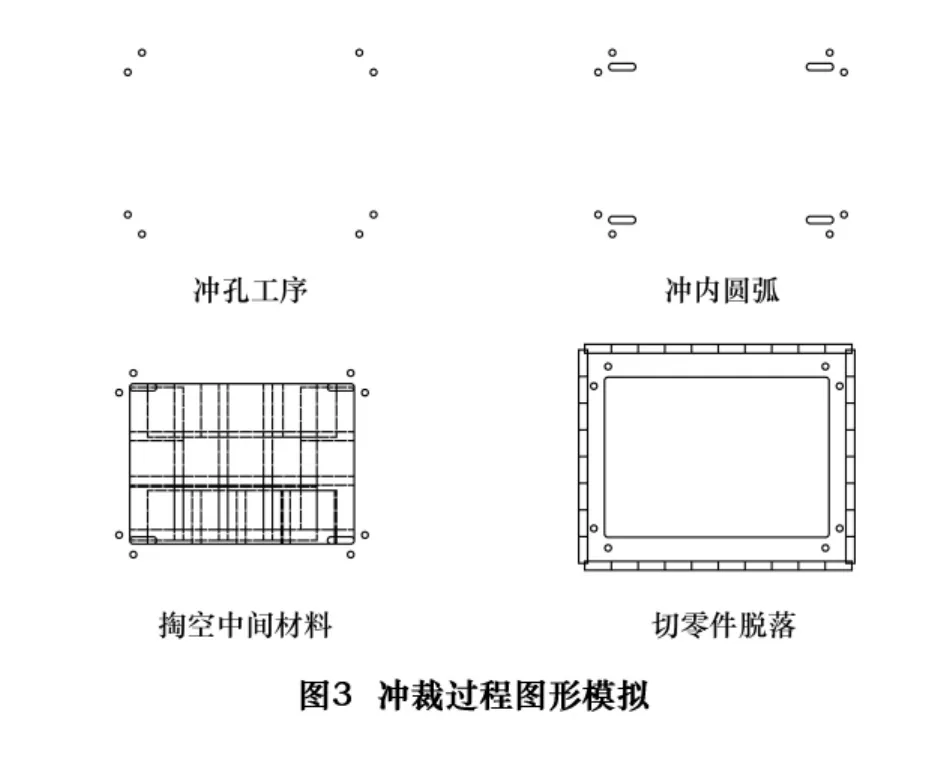

以工件1为例,数控冲床的常用加工编程轨迹:第一步用修边刀修整板材基准边平整垂直(修边过程见图2);第二步再进行正式的零件加工,先冲孔,次冲内圆弧,再用方冲头把中间部位材料打碎掏空,最后切边刀把零件切下。最后一道工序一般由2个工人配合操作,一个工人负责操控机床,另一个工人守候在冲头边,机器切完最后一刀后,机床暂时停顿,工件从毛坯板脱落,工人用镊子或钩子把工件取下来。操作机器的工人再启动机床切第2个工件,周而复始,直到把工件全部加工完成。冲裁过程中卸料板悬空,距离板面0.5 mm左右。这种编程方法排料时工件和工件之间只留切刀宽度,切边时同时切出相邻工件的邻边轮廓,加工速度快,节约材料,但是加工出来的零件严重扭曲变形。技术人员取消方冲头打碎掏空中间部位这一步骤,只加工圆孔和外轮廓。加工出来的零件变形相对于前一种零件则小得多。从而得出结论:打碎掏空中间材料是引起加工变形的重要原因。图3为冲裁过程图形模拟。

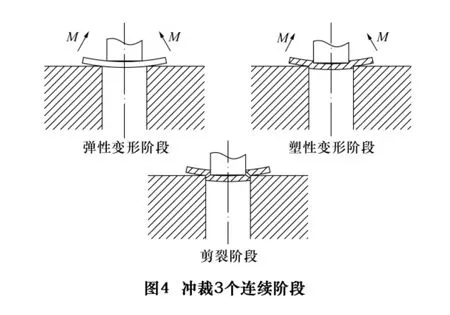

冲裁由凸模和凹模完成,凸模和凹模组成一组刃口,把材料压在中间,凸模逐步靠近凹模,使材料分离。整个过程可以分成3个阶段(见图4)。

(1)弹性变形阶段:由于凸模所施加的压力,材料产生弹性弯曲并略有挤入凹模口。在这一阶段,若板材应力没有超过材料的弹性极限时,当凸模卸载后,材料立刻恢复原状。

(2)塑性变形阶段:材料受力已超过弹性限度。这时凸模挤入材料,同时材料也挤入凹模,由于材料反抗凸模及凹模的挤入,产生弯矩,在弯矩M作用下材料弯曲。这时已经有微小裂纹发生。

(3)剪裂阶段:随着凸模继续下行,已形成的上、下微小裂纹将逐渐扩大,并向材料内部发展,当上、下裂纹相遇重合时,材料便开裂分离;完成整个冲裁工作。

在弹性变形阶段和塑性变形阶段材料都产生扭矩使材料变形,塑性变形阶段产生的是永久变形。在工件1的加工过程中加工中间方框时采用的是方冲头打碎的方式,冲击次数太多,再加上工件的边框和筋都很细,冲裁产生的扭矩使得板材产生的变形量很大。由此可见,减少加工过程中的冲击次数和预防扭矩力变形是解决加工变形的主要途径。

3 相应解决方案

3.1 修改编程方式

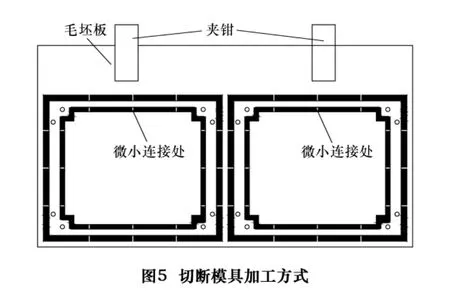

技术人员修改编程方式,中间方框不再采用打碎掏空的方式,而是采用细长模具切断。

如图5所示,用细长切断模具加工零件内形,方框中部的毛坯废料不打碎,而是通过微小连接与工件内形连接。细长切断模具加工工件外形,不完全切断,留几处微小连接部位与毛坯板材连接。阴影部分为细长模具加工轨迹。工件和工件之间间隔5~10 mm左右带框。方框中间部位不打碎,减少了冲击次数。尽管工件的框和筋的尺寸都很细,但工件的内外形与毛坯废料微连接,增加了强度,减小了工件的变形量。

3.2 应用压料冲

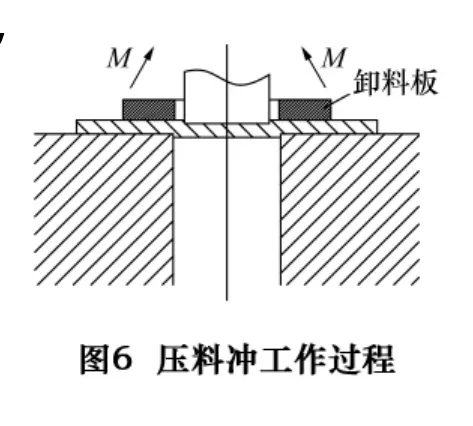

在上文冲裁过程分析,我们已经知道在塑性变形阶段材料反抗凸模及凹模的挤入,产生弯矩,在弯矩M作用下材料弯曲是工件加工变形的重要原因。解决这个问题的方法就是应用压料冲(图6)。在冲裁的同时卸料板紧紧压住板材,在卸料板的阻碍作用下,弯矩M无法使材料变形。冲裁结束,卸料板松开,冲头上抬,板材中残存的剪切应力导致的板材变形也是很小的。压料冲的缺点是冲裁速度将有一定程度的降低。数控冲床的工作模式是步冲式,冲击一次后,夹钳带动板材移动,冲头在新的位置冲裁。如果应用压料冲功能,每冲裁一次,卸料板要抬起来,方便板材移动,这样冲裁速度势必受到一定影响。但是相对于加工中因产生变形,而增加后续校平工序的工作时间来说,这种冲裁速度上的影响是可以忽略不计的。而且,冲裁过程中如果板材变形太大,板材在移动过程中很容易撞到转塔或冲头。

3.3 斜刃冲裁

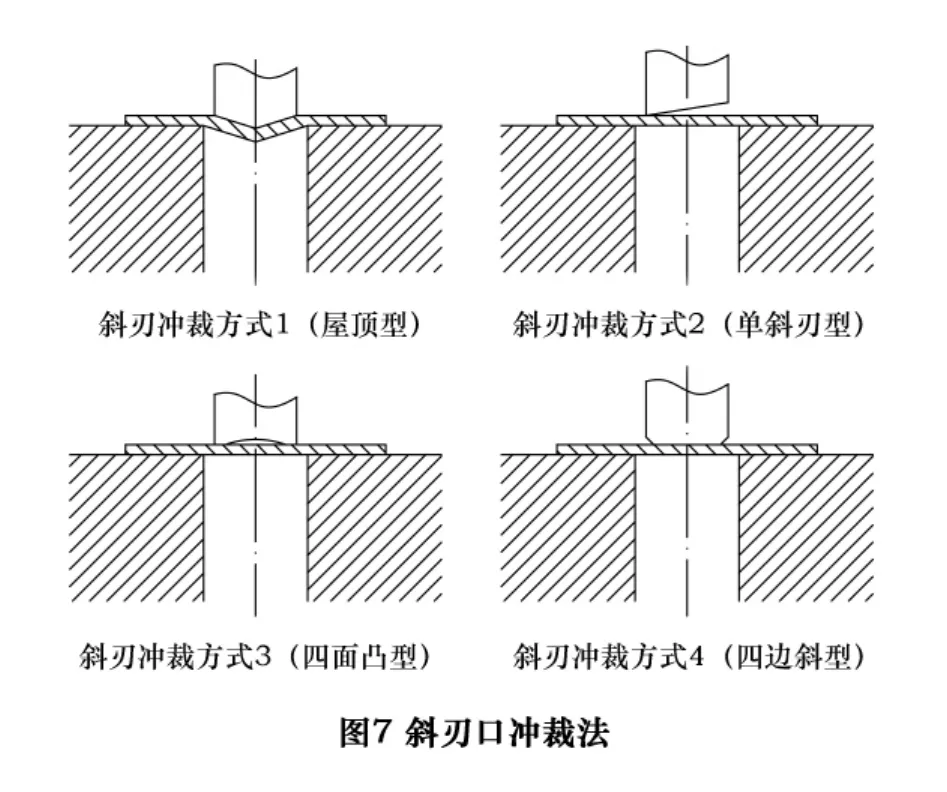

常规模具采用的是平刃口冲模,冲裁时沿着整个工件的外形轮廓同时发生,所需的冲裁力较大,同时作用于板材的弯矩也大,板材的变形也大。采用图7所示的斜刃口冲裁法,可以减小冲裁力,减小板材加工变形。

各种形状的斜刃口模具适用于不同的工作条件:屋顶型适合大吨位冲裁,冲压部分的长度最好大于冲头长度的75%;单斜刃型和四面凸型适合于步冲;四边斜型适合冲压高强度材料(不锈钢、合金钢、弹簧钢等),但仅限于25.4 mm以下的冲头。操作者依据以上原则选取模具可以取得最佳的冲裁效果,延长模具寿命。

3.4 合并冲裁次数、调整冲裁顺序

毛坯板上的冲击次数太多也是工件变形的重要原因。以工件2中间的散热孔为例,孔分布得非常稠密。常用的加工顺序是按排列顺序依次加工,在170 mm×170 mm区域内,200多个孔要冲击200多下,而且孔间距太小,冲裁过程中的应力释放导致板材的加工变形量是很大的。下面2种手段可以减轻变形。

(1)应用多孔模

这种模具一个模具上装备多个相同的子模具。工作时一次冲裁冲出好多个孔,这样可以减少冲裁次数,减少冲裁过程中应力释放量,工件变形量也就相应减小,工作效率也有很大的提高。也不是所有形状的网状孔都可以采用这种模具加工。限于模具结构形式,孔之间的距离(a尺寸,b尺寸)不得小于3.2 mm或大于板厚的两倍。

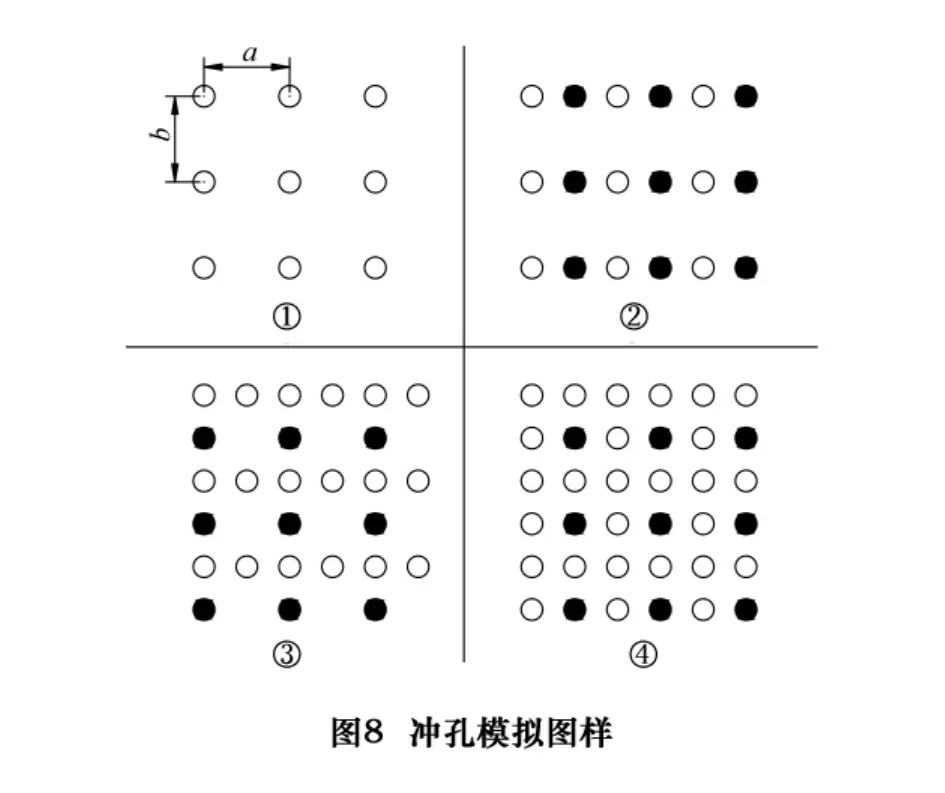

(2)间隔冲裁

在编程时不要按 1,2,3,4,5,6,7,8,…的顺序编程加工,间隔编程 1,3,5,7,…,然后再 2,4,6,8…直至所有孔加工完毕。图8是加工过程模拟演示。

3.5 滚切加工技术

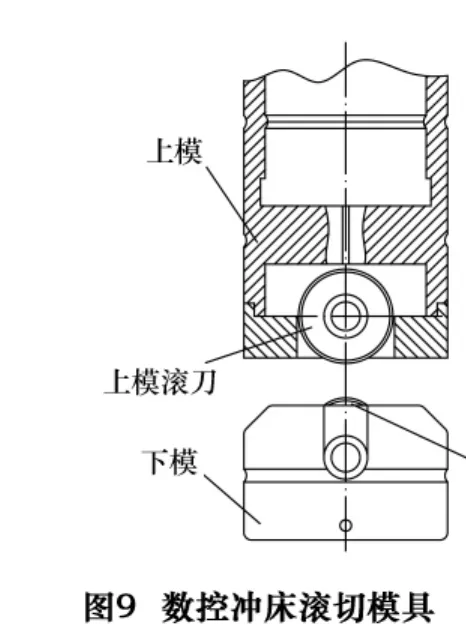

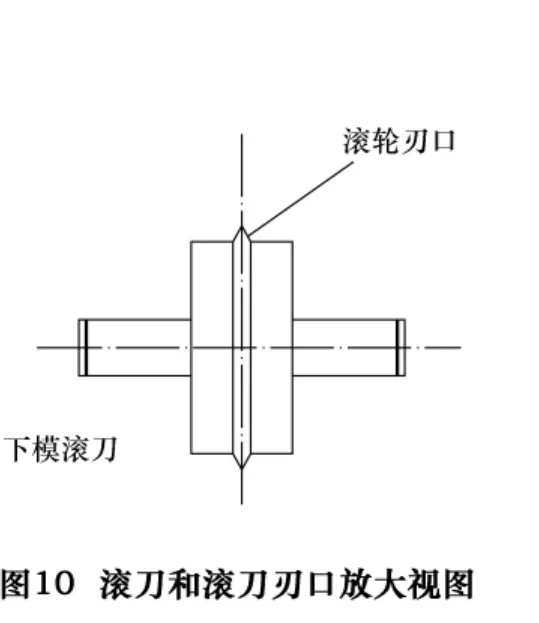

滚切加工技术是一种全新的数控冲床加工技术。图9为数控冲床滚切模具。上模1底面设有上滚刀2,下模3底面设有下滚刀4,上下滚刀分别设有截面为三角形的一圈刃口,图10是滚刀和滚刀刃口放大视图。工作时上下滚刀径向高速旋转把板材切割分离,工作过程就像用一把锋利的剪刀裁纸一样轻松,板材几乎没有任何变形,也没有废料、废屑产生。相对与传统的凸凹模冲裁技术,滚切技术特别适合复杂曲线加工,加工出来的工件变形小、断面质量更好、精度更高。缺点是滚切技术由于滚轮限制,加工曲线转角半径和板材厚度有一定限制。国外很多品牌的数控冲床如通快、天田、芬宝等都具备这项技术。国产数控冲床目前还不具备这项技术。

4 结语

在冲裁过程中,由于剪切应力的释放,产生变形是难以避免的。但是我们可以通过改进编程方法,充分发挥机床的各项功能,如压料冲、微连接等功能来最大程度地减小加工变形。通过采用以上措施,并经实际生产验证,很多易变形件加工变形量很大程度的减小,产品质量有了很大的提高。

[1]张鼎承.冲模设计手册[M].北京:机械工业出版社,1988.

[2]彭建声.冷冲压技术问答[M].北京:机械工业出版社,1981.

[3]于淑贞.数控冲床的编程方法实例[J].制造技术与机床,2007(9).

[4]马明勋.数控冲床微连接技术在钣金制造中的应用[J].机械工程师,2001(12).

[5]德国 TRUMP公司.模具手册[Z].