基于Pro/ENGINEER的冲裁力和冲裁模压力中心确定

常州轻工职业技术学院模具系 都超平

利用Pro/ENGINEER软件系统可以快速查询实体物性的功能,通过建立和冲裁轮廓相对应的薄壁实体模型,快速得到各类冲裁方式中冲裁力数值大小和压力中心位置,方法简便,具有普遍的适应性和较强的实用性。

一、引言

冲裁力和冲裁模压力中心的计算确定,是设计冲裁模时工艺计算的主要内容之一。冲裁力是选用压力机和设计冲裁模的重要依据。模具的压力中心就是冲压力合力的作用点。为了保证模具和压力机的正常工作,应使模具的压力中心和压力机滑块的中心线相重合。否则,冲压时会使滑块承受偏心载荷,导致滑块导轨和模具导向部分不正常磨损,还会造成凸、凹模之间的间隙分布不均匀,从而影响制件质量和降低模具寿命甚至损坏模具。

一般手册和教科书介绍的冲裁力和压力中心的计算方法,较为繁琐、容易出错,适合于不是很复杂的形状的计算,在遇到不规则曲线等复杂情况时则难以计算,而利用Pro/ENGINEER强大的造型和分析功能,可以快捷、准确地得到所需参数。

二、Pro/ENGINEER系统应用分析原理

1.冲裁力的计算原理

冲裁力一般是根据剪切原理进行计算。当用普通平刃模具冲裁时,其冲裁力F的计算公式为:

式中:K为安全系数,一般取K=1.3;L为冲裁周边长度(剪切长度),单位为mm;t为板料厚度,单位为mm;τb为板料的抗剪强度,单位为MPa。

2.压力中心的计算原理

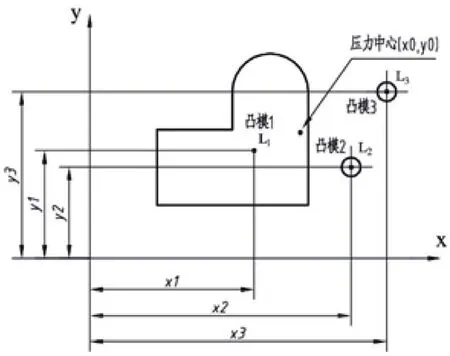

形状对称的冲裁件,其压力中心位于冲裁轮廓的几何中心上,一般不需计算。而对多凸模冲裁和形状复杂的单凸模冲裁的压力中心,按合力矩定理进行解析计算,如图1、2所示。

图1 复杂形状单凸模压力中心计算

图2 多凸模压力中心计算

因冲裁力F与冲裁周边长度成正比,所以式(2)、(3)也可用冲裁周边长度。

3.Pro/ENGINEER求解冲裁力和压力中心原理

由公式(1)、(4)和(5)可知,冲裁力和压力中心均和冲裁周边长度相关,单凸模冲裁各边和多凸模冲裁的各冲裁力均为空间平行力系,平行力系的合力大小等于各分力的代数和。平行力系合力的作用点即压力中心的位置,和冲裁周边各线段组成轮廓的质心重合。

在Pro/ENGINEER系统中,可以很方便地查询得到实体的体积、质心、惯性矩等参数。若按冲裁周边轮廓按拉伸薄板(加厚草绘)的方式,只要薄板厚度足够小,则拉伸实体的质心和压力中心位置在相当高的精度内重合,在轮廓平面内,质心的坐标值即压力中心的坐标值,如图3所示。

图3 薄板轮廓的质心

三、实例应用

图示冲裁件,材料为Q235钢,板料厚度t=1mm,分别确定冲裁外轮廓、复合冲裁、级进冲裁(多凸模冲裁)时冲裁力和压力中心。

图4 冲裁件零件图

在Pro/ENGINEER系统中,分别安装实际的冲裁轮廓画草图,选择拉伸(加厚草绘)的方式,薄板的厚度取δ=0.1mm,拉伸高度考虑实际显示效果,按H=3.5进行拉伸,则此时压力中心不变,质量数值亦即冲裁力的数值,单位为kN。图5~7为外轮廓冲裁、复合冲裁和级进冲裁(多凸模)三种冲裁情况。

图5 外轮廓冲裁

图6 复合冲裁

图7 级进冲裁(多凸模)

IM

图5~7中的三种冲裁情况的Pro/ENGINEER系统结果和手工计算的结果对比如表所示。

表 Pro/Engineer系统和手工计算结果对比

四、结语

从数据结果对比表1可以看出,当取加厚草绘(薄板厚度)δ=0.1mm进行轮廓拉伸时,Pro/ENGINEER系统生成的结果和手工计算的结果,在不同的冲裁模具形式中都是高度重合,其精度完全满足实际冲压的需要。用Pro/ENGINEER系统生成计算结果,更快捷高效,适应性广,尤其对于有复杂曲线轮廓的冲裁件,优势特别明显。

基于此原理,对于不等厚板材的冲裁,Pro/ENGINEER系统同样可以适用,只需对拉伸轮廓按厚板变化稍作处理。

从拉伸轮廓图容易看出,压力中心(轮廓质心)和冲裁件本身的重心是两个概念,一般情况下是不重合的。

Pro/ENGINEER系统的这种确定冲裁力和压力中心的方法,同样适用于其他三维软件。