基于NX6和VERICUT的叶轮五轴车铣复合加工技术研究*

吴 昊 王凌云 曹永洁

(上海工程技术大学制造工程系,上海 200437)

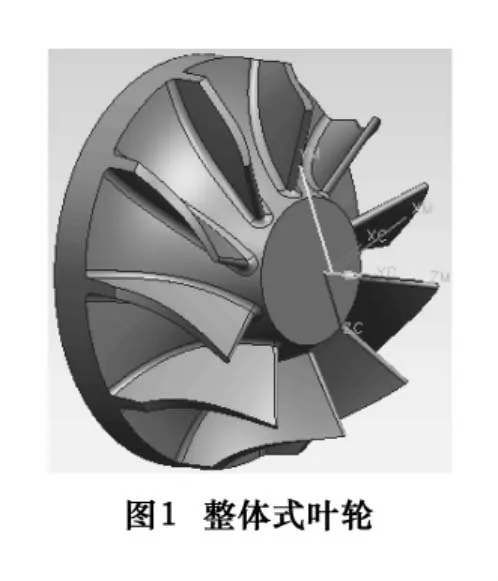

在计算机辅助设计与制造技术和数控多轴加工技术迅猛发展之前,整体式叶轮(如图1所示)加工一般采用铸造成形后再由钳工抛光的加工方法,在加工质量与加工效率上有明显缺陷。普通的三轴数控机床,由于没有旋转轴,刀轴方向是固定的,在加工叶片时,叶片面(尤其是吸力曲面)必然存在背对刀轴的情况,产生加工干涉的现象。五轴加工中心配备了两根旋转轴,使刀轴能够相对工件旋转,通过五轴联动避免了叶片加工的干涉,能够完成叶轮的铣削加工。而五轴车铣复合加工中心相当于一台五轴加工中心和一台车削中心的复合,可以在一台车铣中心上,经过一次装夹完成全部车、铣、钻、镗攻丝等加工,对于叶轮这类回转类复杂工件的加工尤为适用。车削和铣削工序合并后,使工序高度集中,避免了多次装夹带来的定位误差,大大提高了加工精度与效率。

1 零件工艺分析

本文中的加工设备是HTM4075车铣复合加工中心,该型号机床是由沈阳机床股份有限公司生产的第四代五轴车铣加工中心机床,控制系统为 SIEMENS 840D。适用于军工、石油、航空航天、船舶、运输等行业,能够满足高精度、形状复杂的大型回转体零件加工的要求。

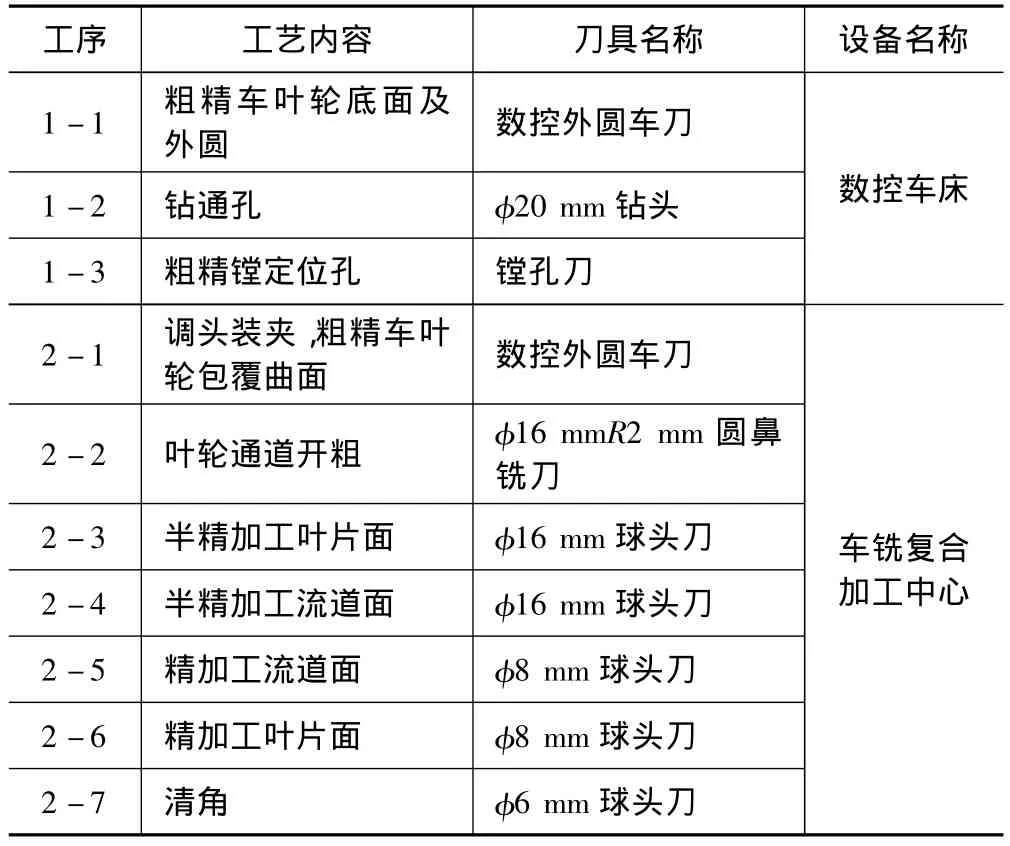

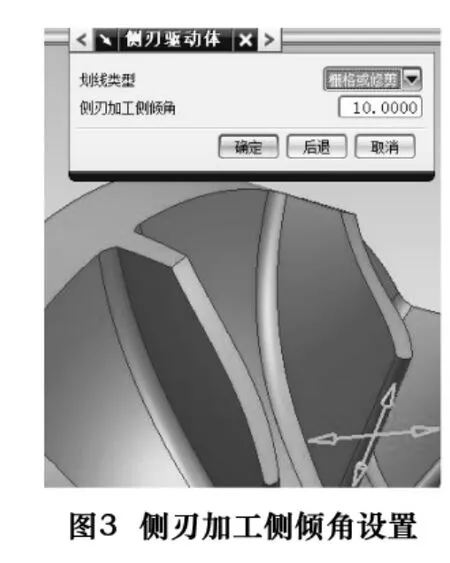

工件毛坯为φ200 mm的棒料,需要完成整体叶轮的包覆曲面、流道、叶片和圆角主要曲面的加工。对于车铣复合加工中心,可以一次性完成叶轮外轮廓(包覆曲面)的车削和叶片面与流道面的五轴铣削。工件加工工序卡片如表1所示。

表1 工件加工工序卡片

2 基于NX6.0的刀轨生成

2.1 车削加工模块

通过剪裁叶轮的包覆曲面可以得到叶轮的外轮廓曲线,将它导入到UG车削加工模块中,可以对外轮廓进行粗精车。为减少铣削余量,钻孔后还可粗镗叶轮顶面轮廓,提高加工效率。通过定义部件和毛坯边界、进给量、主轴转速、加工余量、进退刀和走刀路线生成合理的刀具轨迹,如图2所示。

2.2 多轴铣削加工模块

2.2.1 通道粗加工

通道粗加工采用五轴定向多工位型腔铣,即3+2方式。在切削时,B、C轴固定在朝向流道方向上,刀具只作三轴联动,分层粗加工流道;一个通道粗加工完成后,C轴旋转一定角度,再分层粗加工下一个通道。在创建型腔铣操作时,应注意指定合理的刀轴矢量,如果刀轴矢量过于偏向某一叶片,刀轴被某一叶片挡住而看不到通道的所有区域,则会发生干涉现象。生成一个通道的刀路后,用刀路变换命令对其余通道开粗。

2.2.2 叶片面加工

UG多轴加工模块中的可变轴轮廓铣操作(VARIABLE_CONTOUR)提供了9种驱动方法和18种刀轴控制方式,可以生成对叶片面和流道面这类复杂曲面的五轴加工刀路。

设置驱动方法时,采用曲面(表面积)驱动,将叶片面作为驱动几何体,利用曲面百分比可以延伸曲面,使刀路更好地切入切出;剖切方向选择顺铣方向,材料方向向外。

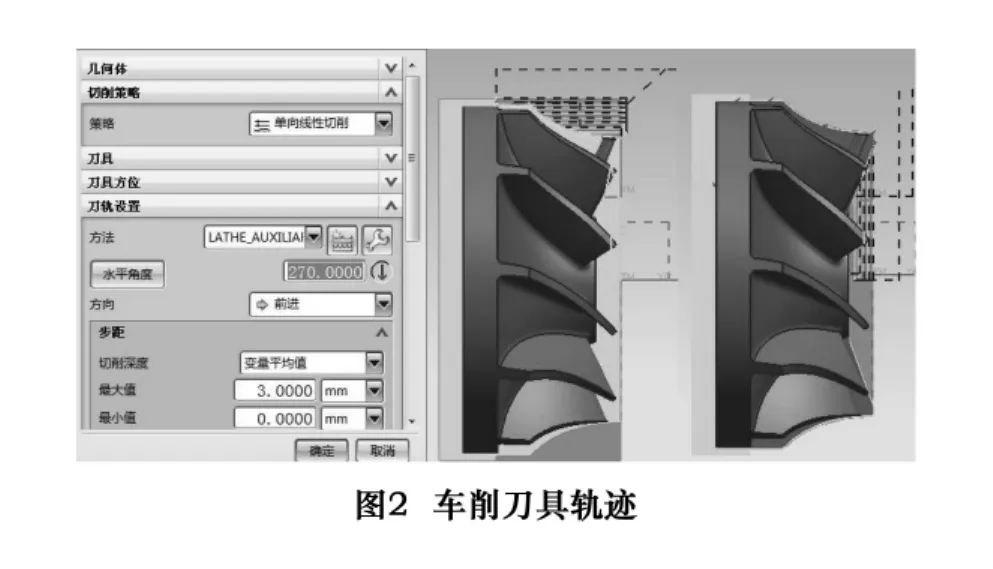

刀轴控制方式可采用侧刃驱动或刀轴插补功能。侧刃驱动是指由驱动表面来支配刀具侧面沿驱动曲面上剖切方向移动,可以通过定义侧刃加工侧倾角(如图3所示)来控制侧刃与驱动面划线之间的角度。

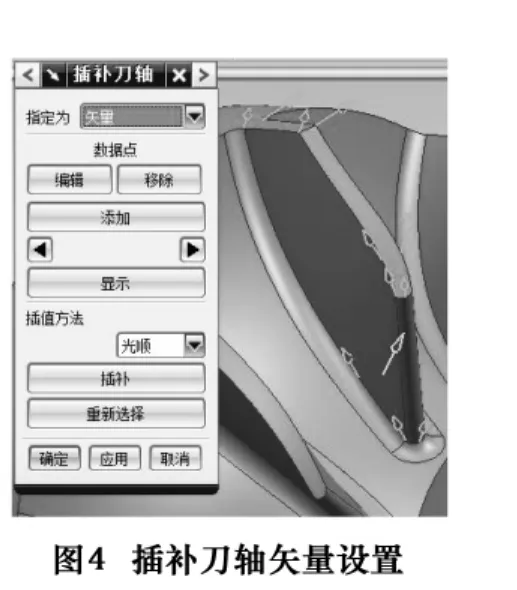

如将这种刀轴控制方式应用到本实例中,就是由叶片面来驱动刀具侧面沿叶片曲面上的U线方向移动。同时,侧刃与叶片曲面的V线之间形成一个侧倾角度,避免发生干涉。但整体式叶轮的叶片薄,扭曲大,刀轴在运动过程中(尤其是运动到叶片缘头部分时)容易发生突然变化,而刀轴突变会使机床在加工过程中进给速度变化加大,产生振动,造成过切。刀轴插补功能(如图4所示)可以通过在驱动面上任意指定点,定义矢量去控制指定点的刀轴,在发生剧烈刀轴变化处指定多个刀轴矢量,便可以调节出更顺滑的刀轨,提高加工表面质量。刀轴插补功能在使用上更具灵活性和可操作性。

2.2.3 流道面加工

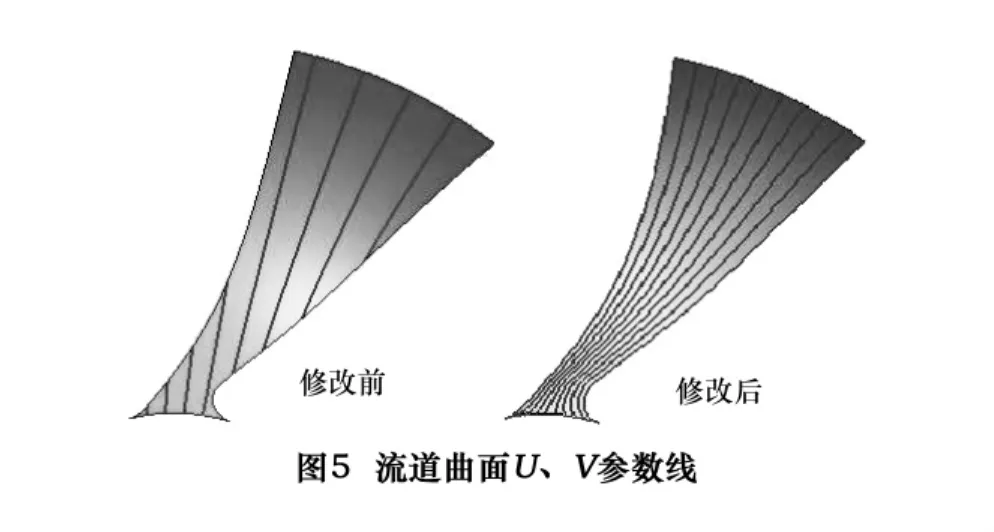

驱动方法和刀轴控制方式与叶片面加工相似,也采用曲面驱动和刀轴插补来控制刀轴。但在选取驱动曲面时不能直接选取裁剪后的流道面,而要重新排列曲面的U、V参数线,使U参数线或V参数线沿气流方向后,再作为刀路的驱动曲面,如图5所示。

在设定刀轴插补矢量时,应使刀具尽可能地接近两侧的叶片面,在不过切流道和叶片的情况下,最大限度地减少叶片面与流道面之间的残留区域。

3 后置处理

不同的数控机床往往采用不同的指令形式,即使使用同一种数控系统,机床结构不同其指令也大相径庭。采用UG后处理构造器,可以针对所使用的数控机床制作专属的后处理,完成将刀具轨迹及各种加工控制信息转换成符合机床要求的指令格式,生成用于数控加工的程序。通过设置数控系统(SIEMENS、FANUC、HAIDENHAIN等常用系统可供选择)、机床结构类型(单转台单摆头、双转台、双摆头)、B/C轴参数(包括设置B/C轴转角限位和旋转的正负方向以及摆头长度补偿值等)、单位(英制或毫米)、最大行程、最高走刀速度、最小分辨率、程序开始部分、刀轨移动部分、程序结束部分等参数用户便可以生成与现有机床相匹配的后处理。在设置后处理每一项参数时,都需要与本机床的参数一致。如本实例中,采用的是SIEMENS 840D数控系统,可以使用TRAORI指令激活RTCP(五轴原点跟踪)功能(测得的刀具长度补偿值直接输入机床对应寄存器中),则将后处理中Pivot distance设0即可。

4 加工程序仿真检验

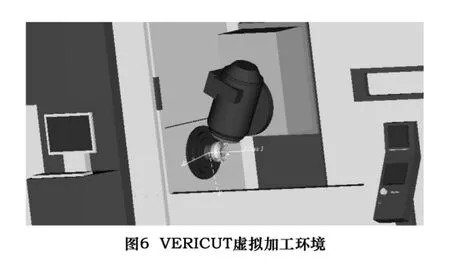

如果采取直接使用未经过仿真检验的程序在机床上首件试切的方式来验证数控程序,对于整体式叶轮这类大型复杂零件来说研制风险与成本太高。虽然UG本身自带了仿真功能,但它只能对自己生成的刀位轨迹进行仿真,而在加工过程中,使用的是刀位轨迹经过后处理计算生成的数控程序。如果后处理设置的参数与机床参数存在不一致,即使刀轨正确,但所生成的数控程序却是错误的,就很可能发生过切、超程、甚至撞刀等生产事故。而且由于零件形状和机床结构的复杂性,在生成刀具轨迹的过程中,很难将零件在加工中遇到的所有加工环境(如机床和夹具的具体机构、工件的装夹方式等)都考虑到位,很难确保计算出的数控加工程序能够安全、正确地执行。所以,使用的第三方虚拟加工验证软件是很有必要的。VERICUT软件是一款专为制造业设计的CNC数控机床加工仿真和优化软件,以模拟加工全过程的方式来校验加工程序的准确性,帮助发现编程错误,从而优化切削方案,提高大型复杂零件研制效率。

VERICUT软件自带许多常用的数控系统、机床模型和刀具库,用户可以直接调用或针对所使用的机床和刀具进行修改(如图6所示)。在建立机床模型、数控系统、加工模型与毛坯、刀具库和坐标系后,导入加工程序,就可以对程序进行仿真。通过自动比较功能,可以判断是否存在过切和欠切,是否还需要对程序进行优化。

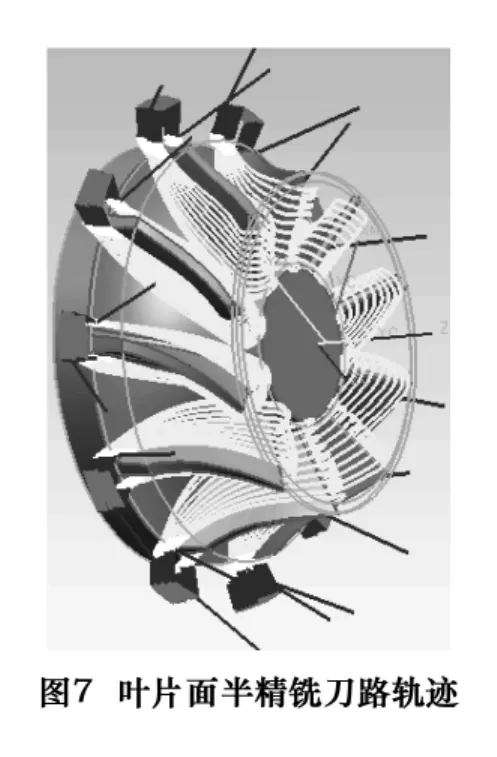

以下是利用VERICUT软件避免过切的实例:用UG生成刀轨如图,未发现有任何过切现象,如图7所示。

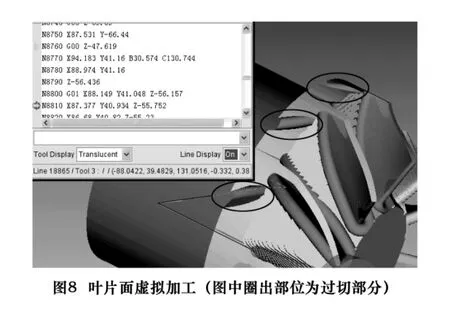

将后处理的程序导入VERICUT,再虚拟加工后,发现在切削完一片叶片而进行下一片叶片切削的移刀过程中有过切现象,如图8所示。

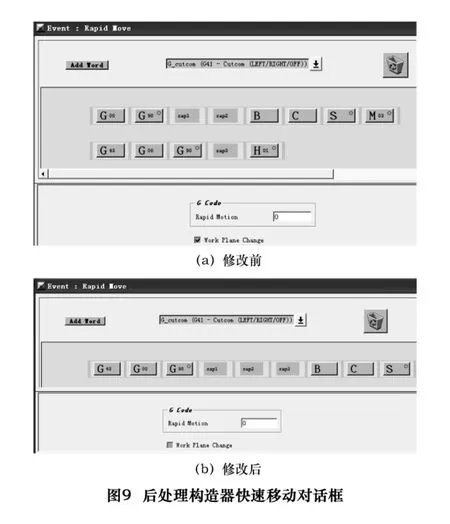

检查程序后发现,在快速移动的过程中刀具先进行了X、Y轴的移动,再进行Z轴的移动。这种移动方式在3轴数控机床上是安全的;但在5轴联动时是不可取的。打开UG后处理构造器,进入刀轨移动部分,修改快速移动指令格式,使X、Y、Z三轴同时移动,如图9所示。

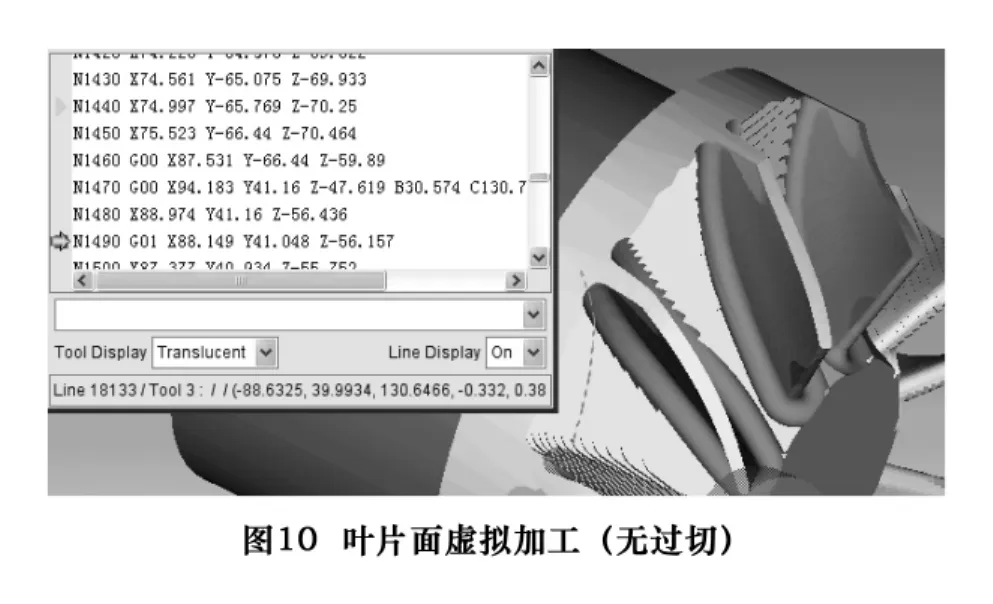

用修改后的后处理生成程序,再导入VERICUT进行虚拟加工,经自动比较未发现过切现象,如图10所示。

5 结语

只有在对现有机床的结构、性能和运动机理以及控制系统的功能指令有充分认识和了解的基础上,才能制作出对该机床相匹配的后处理。再经过虚拟加工的反复检验后,制作出的后处理才能应用到实际生产过程中。

本文通过叶轮五轴车铣加工的典型案例,调整了NX6.0的刀轴控制方法、对HTM4075车铣复合加工中心制作了专用的后处理,用VERICUT仿真虚拟加工技术对刀轨、后处理和加工程序验证了可行性,并在HTM4075上实现了叶轮的车铣复合加工,实际应用效果良好,有助于复杂曲面多轴加工技术的工程应用。

[1]刘雄伟.数控加工理论及编程技术[M].北京:机械工业出版社,2003(9):123-136.

[2]张惠林.轩继花,姜士湖.基于VERICUT的五轴联动数控加工仿真[J].现代制造工程,2006(7):125 -127.

[3]西门子.SIEMENS840D 编程说明书[Z].西门子,2004.

[4]LEE Y S.Non - isoparametric tool path planning by machining strip evaluation for 5-axis sculptured surface maching[J].Computer - aided Design,1998(7):559 -570.