西门子802D控制器参数优化技术研究

吴响亮 曹文智 马晓波

(沈阳机床(集团)设计研究院有限公司,辽宁 沈阳 110142)

现代数控机床正在向着高精度、高速度方向发展,以适应生产的需要。对于包含驱动和伺服电动机的整套数控系统来说,其最根本的任务就是对运动的控制,这一任务是由其作为控制器的功能来实现的[3]。对于控制器来说,其优化过程是控制器设计的重要组成部分,用来提高控制系统的响应速度和跟随精度。对于数控系统来说,其控制器的优化是根据机床的情况而进行的,所以此优化过程只能而且必须作为机床调试的一个环节。

一般在机床具体调试时系统会给定对应轴的默认参数,但这些参数一般是为保证系统正常运行而比较保守,不能完全满足加工要求,而控制器参数优化技术正是在现有的基础上尽可能地提高系统的动态性能。数控系统也正是通过将采样的实际值(电流、速度、位置等)和设定值进行数字化的处理(例如快速傅里叶变换)反映出系统的特性,这样我们才能对控制器参数进行参数优化,以保证系统在稳定的前提下有更好的输出。

1 优化过程

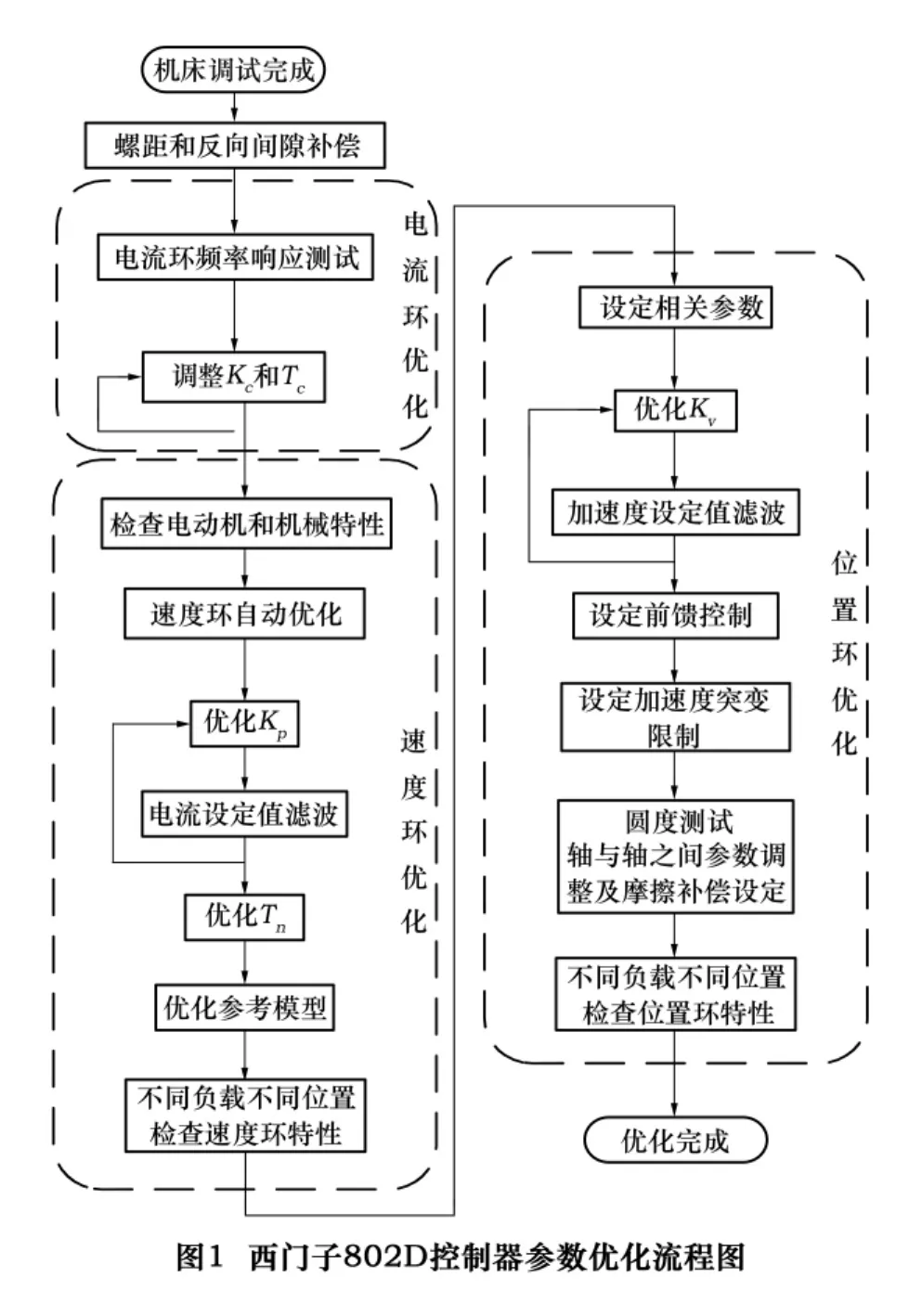

控制器参数优化主要依据频率特性测试、阶跃响应测试和扰动阶跃响应测试等。图1给出了西门子802D控制器参数优化流程图。

1.1 电流环优化

对于电流环的优化一般只是观察它的状态,因为对于使用西门子的驱动器和电动机的控制系统来说,电流环在出厂的时候就已经做了很好的优化。电动机驱动配置好后,会自动给出优化后的电流控制器参数[1]。通过观察可以帮助我们检测驱动器或电动机配置是否正确。测量参数的设定主要是对输入信号和测量要求的设定。对于输入信号要根据系统的情况来定,信号太强可能损坏系统,信号太弱可能干扰比较大,所以有时候需要反复比较来选择合适的数值,如果出来的波形和应该出现的波形有明显差距,要检查测量参数是否正确。

1.2 速度环优化

速度环是驱动器核心,电流环是速度环的最内环。速度环的优化涉及速度环增益、积分时间、设定值滤波和参考模型等。西门子802D自带优化软件IBN Tool提供两种速度优环化方法,一种为自动优化,一种为手动优化。

1.2.1 自动优化

IBN Tool提供自动优化功能,可以对比例增益(Kp:P1460)、积分时间常数(Tn:P1462)及电流设定值滤波进行自动优化,并生成特性图供检查,能满足一般要求。但自动优化功能不提供对参考模型的设定,有3种优化方案可供选择:标准、较好动态性(Kp最大)和较好阻尼(Kp最小)。优化完成后,自动将得到优化的数据写入系统,系统再自动进行速度环测量[1]。

1.2.2 手动优化

在进行手动优化时,可以先设定较大的Tn(比如300 ms),先对Kp进行优化,Kp优化完成后再对Tn进行优化。通过频率响应测试来调整Kp,频率特性通过Bode图来表示。对于速度环,希望Bode图中幅频特性曲线的带宽尽可能高,这样系统的响应速度就会加快。增大Kp值就可以获得这样的效果,但随着Kp值增大,一般要求超出部分最高点不超过3 db(相当于在时域中40%超调),并且可能会出现幅频特性曲线中带宽频率之后原本在0 db线下的尖峰超过0 db;这样的尖峰如果超过3 db系统就可能出现共振,如果想继续增大Kp就需要使用带阻形式的电流滤波器将这个尖峰滤掉。

积分控制是对误差信号进行累积,它会消除系统稳态误差,提高系统抗扰动能力。较小的Tn值会使Bode图幅频特性曲线的低频段更接近0 db线,但随着Tn减小,幅频特性曲线拐点附近会向上移动,一般情况,Tn在2~20 ms之间调整。

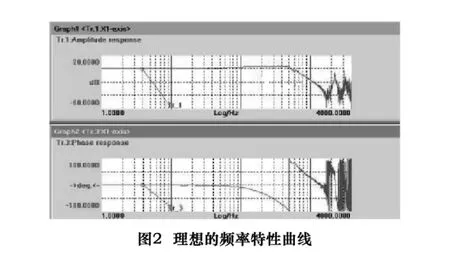

优化完Kp和Tn后的Bode图应该是带宽频率尽可能高,带宽频率之前的幅频特性曲线最高不超过3 db。但是为了更精细的调整,还需要通过阶跃响应来检验已经确定的参数。优化后比较理想的频率特性曲线如图2所示。

1.3 位置环优化

位置环控制是NC控制器的核心,加工程序经插补运算后得到目标位置和位移速度,再经精插补得到目标位置、目标加速度和目标转速,最后生成加速度、速度和位置设定值。位置环采用比例控制,其中主要参数是位置环增益Kv,保证对设定值变化和干扰有转好的响应,主要体现在跟随误差和轮廓误差小,稳定性好。位置环优化主要通过频率特性测试来调整Kv,做到在阶跃响应不出现超调的情况下,尽量增大Kv,用以提高带宽,提高系统动态特性[3]。

调整Kv后,要通过伺服跟踪曲线来检验Kv值是否合理。一般情况下通过NC程序让伺服轴跟踪一段方波序列信号。如果在测试时跟踪曲线出现振荡,可以降低加速度限制值。

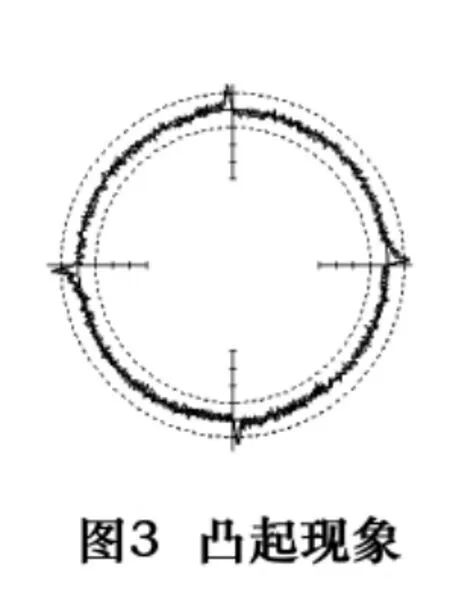

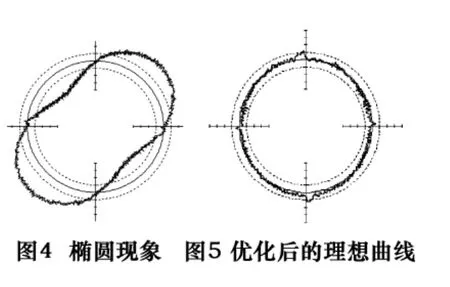

2 圆度测试

单轴优化后用圆测试来检验2个轴的插补精度,希望轮廓误差越小越好。圆测试中在过换象限点时有凸起和两轴速度不匹配等问题。如图3所示,在4个过象限点出现凸起现象,这是因为当有一个轴的速度由0开始加速,但由于摩擦的存在,造成加速滞后而形成了过象限点的凸起。可以用摩擦补偿(MD32500,MD32520,MD32540)来弥补,补偿的原理就是在轴换向时提前加一个速度信号来弥补这种滞后[2]。如果参与圆插补的每个轴实际增益不一致,会导致加工结果为椭圆,如图4所示,这种情况应该调整各轴增益(MD32200)和加速度(MD32300)。另外对于速度不匹配问题,可以使用西门子动态时间匹配功能,它的基本原理是在速度较快的轴上设置动态时间匹配参数,这样,数控系统就会根据这个参数适当降低该轴的速度,使之与另一个轴的速度相匹配[1]。

经上述流程优化后的结果如图5所示。

[1]Doc On CD[Z].Siemens,2009.

[2]802D SL 简明调试手册[Z].Siemens,2005.

[3]白恩远,王俊元,孙爱国.现代数控机床伺服及检测技术[M].北京:国防工业出版社,2005.