机床夹具定位误差的计算机辅助数据处理*

张国政 刘有余

(①安徽机电职业技术学院数控系,安徽芜湖 241000;②合肥工业大学CIMS所,安徽合肥 230009)

机床夹具设计涉及定位方案设计、夹具构形设计和夹具结构设计等重要环节[1],夹具的定位方案设计是确定夹具设计的首要环节,而定位误差分析又是夹具定位方案的核心问题,是决定机械零件加工质量的关键问题。有关机床夹具定位误差分析与研究,国内外学者研究了不少成果,如Ohwovoriole等人[2]在假设刚体的前提下,采用旋量理论进行工件的定位精度估计分析。Cai等人[3]利用变分法建立了定位销偏差与工件定位误差间的数学模型,并进行了夹具布局的优化。Marin等人[4]采用前向运动学将加工夹具定位销的偏差映射为加工特征的偏差,从而评价夹具性能,并运用逆向运动学将给定的零件公差合理地分配到各个定位元件上,为设计人员方便选择组合夹具零部件或根据加工精度要求选择所需夹具。Rong等人[5]根据六点定位原理、几何约束、公差需求及夹具要求,构建了定位误差矩阵通用数学模型,并提出一种计算机辅助夹具设计的校验技术。

目前,国内外研究学者的成果如何能迅速成为夹具设计的应用成果,需要进行必要的技术转化,即各种定位误差分析理论模型转化成设计人员能直接分析的应用软件技术,这是一直困扰工程设计人员的关键技术难点。本文以计算机程序来实现机床夹具定位误差的数据分析处理,为技术人员设计夹具时提供快捷、可靠的手段。

1 机床夹具的定位误差

1.1 定位误差的产生

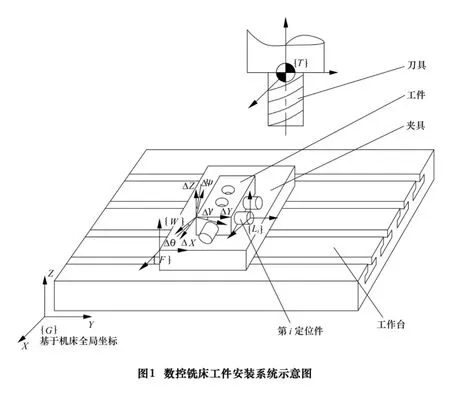

在数控加工过程中,工件产生定位误差的因素很多,以下从数控三坐标铣床中工件安装系统来说明定位误差产生的原理,见图1所示。为了表达清楚工件在机床中的具体位置,图1中5个坐标系分别表示基于机床的全局坐标{G}、机床夹具坐标{F}、工件坐标{W}、第i个定位元件坐标{Li}和刀具坐标{T}。在数控机床运动过程中,机床坐标是固定坐标,由数控机床生产厂家确定,可作为全局坐标,其刀具和工作台的运动都是以机床全局坐标{G}为参照而执行的,这是国际标准ISO所规定,以此来简化数控代码编程实现机床运动程序控制,故机床工作台的运动坐标就集中到刀具坐标{T}上。夹具通过定位键或其他方式安装在机床工作台上,而确定工件位置的每个定位元件则安装在夹具体上,故夹具坐标{F}和其上每个定位元件坐标{Li}(i=1,2,…,n)在全局坐标{G}中只需要确定每个{Li}即可,也就是说夹具在机床中所产生的安装误差可以由每个定位元件在机床中的位置偏差确定,最终的目标是由夹具各个定位元件坐标{Li}确定工件坐标{W}相对于刀具坐标{T}在机床全局坐标{G}中具体位置所产生的偏差,即工件定位误差。

根据以上分析,结合微分运动学和矩阵理论,产生工件定位误差的逻辑关系[6]是:

(1)由{G}、{W}和{T}构建的空间运动关系,可推出:

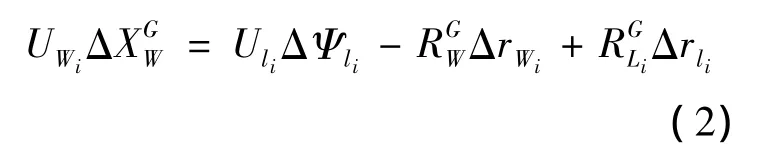

(2)由{G}、{W}和{Li}构成的空间运动关系,可推出:

式中:Δ为刀具坐标{T}相对于工件坐标{W}下的误差量;Δ为刀具坐标{T}相对于机床全局坐标{G}下的误差量;Δ为工件坐标{W}相对于机床全局坐标{G}下的误差量;和分别为工件坐标{W}相对机床全局坐标{G}的名义单位旋转矩阵和反对称矩阵为定位元件在机床全局坐标{G}下的位置矩阵;UWi、Uli和 ΔΨli分别为工件的雅克比矩阵、定位元件的雅克比矩阵和第i个定位元件在机床全局坐标{G}下的偏移量;ΔrWi和Δrli分别为工件与第i个定位元件相接触的基准偏差矢量和定位元件的偏差矢量。

1.2 定位误差的算法

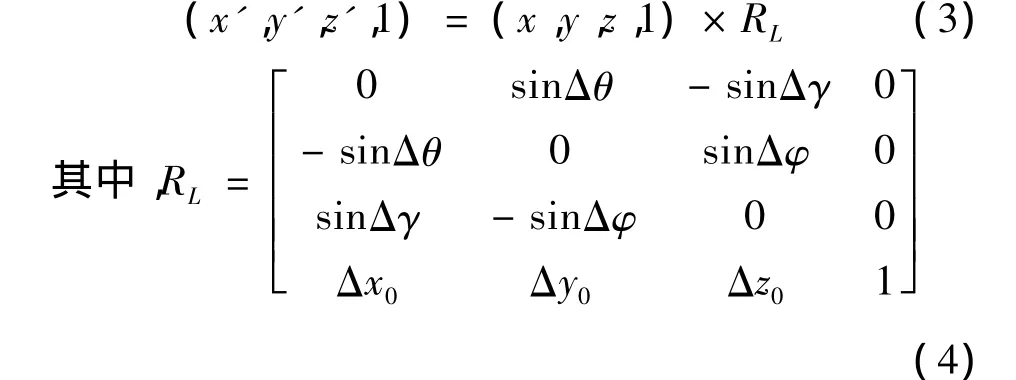

根据以上分析定位误差产生的机理,图1所示的工件定位误差可以进一步简化。按照六点定位原理,假设工件是一个刚体,由空间某一个确定位置移动到另一个位置,其位置和方向在6个自由度上随之变化偏离分别是 Δx0、Δy0、Δz0和 Δφ、Δγ、Δθ(如图 1 所示)。其中,Δx0、Δy0、Δz0表示工件沿x、y、z轴坐标方向可能产生的微小位移,即平移误差;Δφ、Δγ、Δθ分别表示工件绕x、y、z轴的转角误差。假设工件表面上任意一点的位置由(x,y,z,1)变成(x',y',z',1),则对每一个运动分量变化后,通过坐标变换,同时考虑到转角很小,其余弦函数取值为1,正弦函数高于二阶可以忽略不计。其坐标位置公式如下[5]:

矩阵RL就是通用定位误差矩阵。根据以上原理,对每一运动分量变化后的偏移量Δx、Δy、Δz表示的定位误差表达式为

在工程应用中,关于定位误差的算法还有几何解析法,微分法等,其中微分法计算定位误差有其局限性,在应用过程中应当予以注意[7]。

2 定位误差计算机辅助数据处理系统开发

2.1 定位方案资源库的建立

工件不同定位方案所产生的定位误差也不相同,因此应用以上定位误差计算方法很难实现计算机的辅助定位误差数据处理,故需建立一套较为完整和典型的定位方案资源库,以便工程人员在分析定位误差技术时可以快速操作。结合工件加工工序要求和工件定位基准表面的具体特征,定位方案资源库分为典型单基面定位和典型组合面定位两大类,见表1和表2。

表1中是以工件的平面、外圆柱面和圆柱孔面3种典型表面作为定位基准表面时的定位方案,通过对3种典型定位表面分析了对应的定位元件及其与定位表面接触形式、限制自由度数目与类型、定位图形以及定位误差计算相关说明等。表2中所列出的只是组合定位类型、限制自由度数目、定位类型(属于完全定位和不完全定位2种合理的定位方式)以及定位的特点相关说明,因论文版面所限,组合定位资源库的图形与机床夹具设计手册所列各种定位图形及定位误差计算类似,但所用定位计算方式有区别。表2中的定位元件一列的栏目中的字母是以英文字母的第一个大写字母表示,其具体表示含义是:支承钉S,支承板F,窄支承板NF,长圆柱销LSP,短圆柱销SSP,菱形销 RP,短V形块SV,长V形块LV,短套SC,长套LC,浮动式支承FF,浮动式V形块FV。如6S表示有6个支承钉组成的定位方案;F+2S+S表示工件1个平面用1个支承板定位,另外2个侧面分别用2个支承钉和1个支承钉进行定位,从而实现工件的完全定位方案。

2.2 定位误差数据处理的误差校验系统开发流程

根据表1和表2的内容,以Access2003开发机床夹具定位方案资源库,结合图2所示的定位误差计算机辅助数据处理的误差校验系统开发流程,工程人员从CAPP资源库中调取工件加工信息,提取加工工件特征表面,通过定位方案资源库中选取合适的定位基准,如典型单基面定位方案和典型组合面定位方案的选择,以VB6.0软件为开发平台,对不同定位方案的定位误差开发不同界面的误差校验系统,以便于定位误差的计算机辅助数据处理,得出正确计算结果,系统会自动判别其结果[8]:ΔD≤(1/3 ~1/5)δk,其中 δk为工件加工工序公差,最终确定定位误差是否满足定位精度要求,若不满足将重新进行工件定位方案的选择,直至满足定位精度要求。若存在多种定位方案都满足定位精度要求,目前需要设计人员根据其经验来判别方案的最佳性,因此该软件尚需进一步完善。

表1 典型单基面定位方案

表2 典型组合面定位方案

2.3 系统VB6.0软件界面开发

系统开发软件采用VB6.0软件,由于该软件有良好的控件,可以任由开发者设计界面,而不需要编辑大量程序。如图3和图4所示的典型单基面定位和典型组合面定位的选择界面,根据开发者的兴趣或工程人员的要求,界面的样式可以是多种形式。

2.4 开发软件集成技术

随着计算机辅助夹具设计(Computer-Aided Fixture Design,CAFD)技术的发展,机床夹具的设计通过计算机辅助应用软件(如 AutoCAD,UG,PRO/E,Solid-Works等)以工程图或三维图等方式的数据模型存储在CAFD系统软件中,工程人员可通过软件操作界面实现调取、修改和完善,或输入相关参数由系统自动推理变异出符合要求的夹具模型,供工程人员修改完善。本文以VB6.0开发的定位误差校验系统可以集成到AutoCAD、SolidWorks等应用软件中,进一步完善了计算机辅助夹具设计系统的质量评价模块。

3 应用实例

如图5所示的工程某机械装置传动轴键槽加工工序简图,工程技术人员设计了一款夹具采用φ22 mm外圆柱面及其左轴肩定位,采用单基面长V形块定位方案,将其工件装夹在车床刀架上,车床主轴安装键槽铣刀进行加工。该方案是否合理,以开发的定位误差计算机辅助数据处理误差校验软件进行分析,见图6和图7所示界面,技术人员只要输入正确的参数后,按操作界面上“确定”按键后系统会自动计算出结果,并提示最终结果是否符合要求。

4 结语

提出机床定位误差计算机辅助数据处理的误差校验系统,为工程设计人员提供方便、快捷的误差分析、计算手段。以数控铣床工件安装系统分析了定位误差产生的机理和相关计算方法,通过Access2003数据库软件建立机床夹具定位方案资源库,以VB6.0为平台开发系统,具有良好使用界面,且操作简单。该系统开发为进一步完善计算机辅助夹具设计系统的质量评价体系提供了理论技术基础。

[1]SERTAC P,JOSHUA D S.A review of computer-aided fixture design with respect to information support requirements[J].International Journal of Production Research,2008,46(4):929 -947.

[2]OHWOVORIOLE M,ROTH B,An extension of screw thoery[J].Transactions of the ASME,Jourmal of Mechanical Design,1981,103(4):725-735.

[3]CAI W,HU S,YUAN J,A variational method of robust fixture configuration design for 3 - D workpieces[J].Transactions of the ASME,Journal of Maunfacturing Science and Engineering,1977,119(4A):593 -602.

[4]MARIN R,FERREIRA P.Analysis of the influence of fixture locator errors on the compliance of work part features to geometric tolerance specifications[J].Transactions of the ASME,Journal of Manufacturing Science and Engineering,2003,125(3):609 -616.

[5]融亦鸣,朱耀祥,罗振璧.计算机辅助夹具设计[M].北京:机械工业出版社,2002.

[6]万小金.工件-夹具-刀具系统的几何误差分析与预测研究[D].武汉:华中科技大学,2010.

[7]马成习.微分法在定位误差计算中的应用[J].制造技术与机床,2008(4):130-132.

[8]薛源顺.机床夹具设计[M].北京:机械工业出版社,2010.