BT与HSK工具系统高速加工性能比较分析

陈世平 李青锋

(重庆理工大学汽车学院,重庆 400054)

高速切削加工刀具技术是高速切削加工的一个关键技术,它包括高速切削刀具材料和工具系统两个方面。在工具系统方面,传统的BT工具系统采用7∶24锥度实心长刀柄结构已不能满足高速切削加工的要求,必须研发各种新型结构的工具系统,如现采用较多的HSK工具系统、KM工具系统等。BT工具系统与HSK工具系统由于结构不同,其高速切削加工性能相差甚远,BT工具系统几乎不能用于高速切削加工。

1 BT与HSK工具系统的结构特点

BT刀柄为7∶24锥度实心长刀柄结构,如图1所示。该刀柄在机床主轴锥孔安装时仅靠锥面实现径向定位和轴向定位,并用拉杆拉紧。在普通切削加工的转速下,刀柄与主轴间无变化。但在主轴高速旋转状态时,在巨大离心力的作用下,由于刀柄与主轴孔的膨胀量不一致,导致主轴与刀柄锥面接触面积减少。同时,在夹紧机构的拉杆拉力的作用下,刀柄的轴向位置会发生变化,刀柄将内陷主轴孔内,刀柄、刀具以及夹头的质心也发生偏移,从而使刀柄的锥度连接刚度和定位精度下降,影响了工具系统整体的不平衡和刀具稳定切削条件。另外,当机床停机后,刀柄内陷于主轴孔内将很难拆卸。

HSK刀柄采用了锥度1∶10的空心短锥柄结构,可进行锥面(径向)和法兰端面(轴向)双面定位,实现与主轴的刚性连接,如图2所示。当刀柄在机床主轴锥孔上安装时,空心短锥柄与主轴锥孔能完全接触,起到定心作用。此时,HSK刀柄法兰盘与主轴端面之间还存在约0.1 mm的间隙。在拉紧机构作用下,拉杆的向左移动使其前端的锥面将弹性夹爪径向胀开,同时夹爪的外锥面作用在空心短锥柄内孔的30°锥面上,空心短锥柄产生弹性变形,并使其端面与主轴端面靠紧,实现了刀柄与主轴锥面和主轴端面同时定位和夹紧的功能。

由此可见,HSK工具系统与BT工具系统由于结构特点不同,则高速加工性能也不同,BT工具系统不适宜用于高速加工。这可以从下面的分析中得到进一步证实。

2 BT与HSK工具系统的数字模拟分析

数字模拟分析法是保留工程问题的复杂性,利用数字计算方法求得问题的近似数值解的一种工程计算方法,最常用的就是有限元数字分析法。有限元法是把一个物体看成是有限个小单元的集合体,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个物体总的满足条件(如结构的平衡条件),从而得到问题的解。应用有限元法求解时,应把连续的求解区域分割成有限个单元,并在每一个单元上指定有限个节点,然后对求解区域进行模拟或逼真分析。

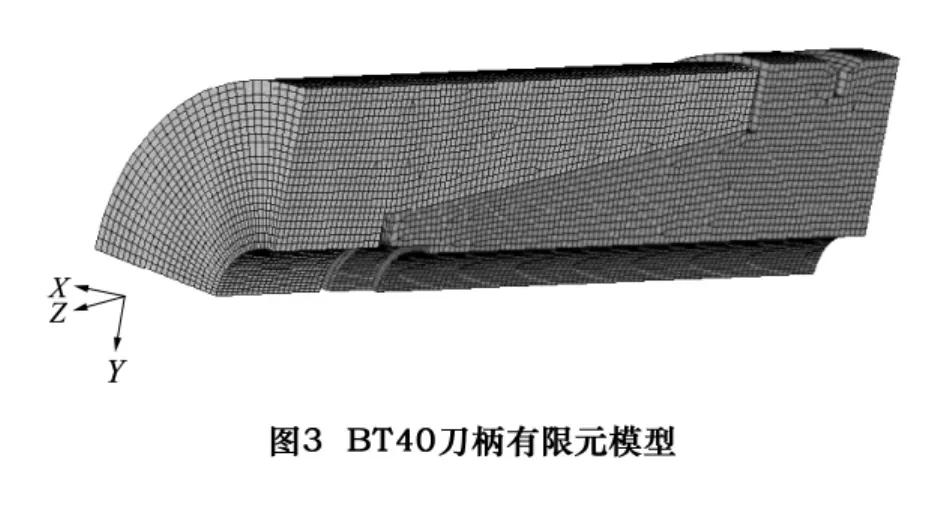

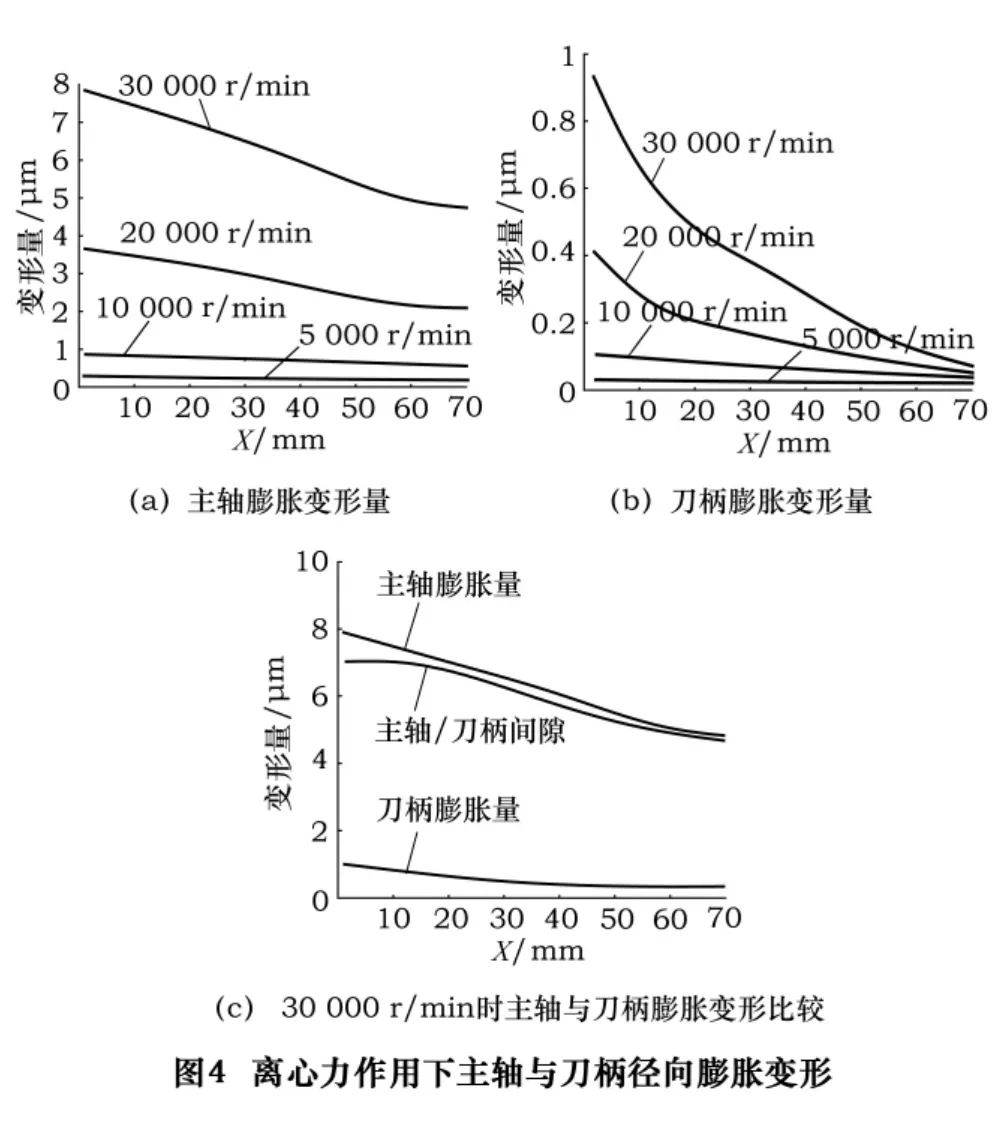

对于BT工具系统,选取BT40型工具系统作为分析对象,分别对主轴和刀柄进行有限元分析,建立的有限元分析模型如图3所示。为了便于研究,在建立模型时不考虑键槽、芯片等的影响。定义材料属性为:密度m=7.8×103kg/m3,弹性模量E=2.03×1011N/m2,泊松比ν=0.30,摩擦系数μ=0.15。通过解算有限元,可以得到在离心力作用下主轴和刀柄的径向变形情况,如图4所示。图中的纵坐标变形量即为主轴和刀柄的径向位移量,X为节点到主轴端面的距离。

对于HSK工具系统,选取HSK63-A型工具系统作为分析对象,分别对主轴和刀柄进行有限元分析,建立的有限元分析模型如图5。定义材料属性为:密度m=7.8×103kg/m3,弹性模量E=2.03 ×1011N/m2,泊松比ν=0.30,摩擦系数μ=0.15。通过解算有限元,可以得到离心力作用下主轴和刀柄的径向变形情况。图6为高速旋转时HSK刀柄和主轴在不同离心力作用下的扩张情况。

比较图4c和图6c可以看出,高速状态下,主轴与刀柄间的间隙HSK工具系统比BT工具系统小,且其接触面之间的间隙也相对均匀。由此可知:HSK工具系统的结构在高转速下的动态特性比BT工具系统的结构的优越,也证明了不同的工具系统结构形式对主轴和刀柄的连接系统动态特性有很大的影响,双面定位、空心薄壁结构优于单面定位、实心锥柄结构。

3 HSK与BT工具系统的高速加工性能

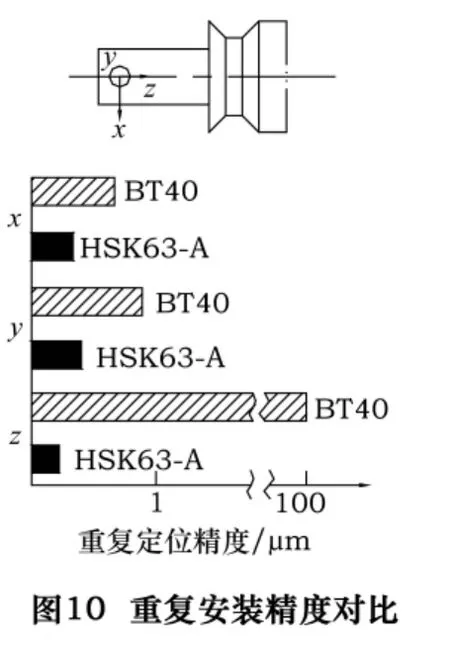

为了比较HSK工具系统与BT工具系统的动、静态特性,在相应的试验仪器上进行了有关实验,其实验结果如图7~10所示。

图7表明了HSK63-A刀柄和BT40刀随轴向拉紧力增大,其轴向位移变形情况。可见,HSK工具系统轴向位移比BT工具系统的小得多,说明其相应的轴向刚度、定位精度高得多。

图8表明了HSK63-A刀柄(18 kN轴向拉紧力)和BT40刀柄(12 kN轴向夹紧力)承受弯矩载荷时,其径向刚度(以离轴端1 m处的径向位移衡量)的变化情况。实验结果表明,HSK工具系统变形比BT40工具系统的小,其相应的径向刚度、承载能力高。

图9表明了HSK63-A刀柄随着转速提高、离心力增大,其轴向拉紧力也增大,而BT刀柄的轴向拉紧力几乎不变。

图10为HSK63-A刀柄和BT40刀柄重复安装精度实验对比图。实验结果表明,HSK63-A刀柄与BT40刀柄相比较,径向重复定位精度提高约2/3倍,而轴向重复定位精度提高约400倍,这充分说明了双面定位系统的优点。

4 结语

通过以上理论分析和实验分析,可以充分肯定HSK工具系统与传统的BT工具系统相比,具有良好的高速加工性能,在高速切削加工技术中占有重要的地位,具有广泛的应用推广价值。但是,HSK工具系统结构也有一定弊端,主要表现在以下几个方面:

(1)由于采用过定位安装,必须严格控制锥面基准线与法兰端面的轴向位置精度,使其制造工艺难度较大。一般而言,HSK工具系统的价格是相近规格BT工具系统的1.5倍。

(2)HSK工具系统结构为空心状态,装夹刀具的结构必须设置在外部,增加了整个刀具的悬伸长度,影响了刀具的刚度。

[1]陈世平,侯智,周康源,等.HSK刀柄高速切削性能研究[J].机械设计与制造,2005(8):128 -130.

[2]张伯霖.高速切削技术及应用[M].北京:机械工业出版社,2002:181-198.

[3]王贵成,王树林,董广强,等.高速加工工具系统[M].北京:国防工业出版社,2005:106-112.

[4]Dr.Eugene Kocherovsky.HSK Handbook[Z].1999.