正交车铣加工凸轮型面的试验研究*

陈尔涛 朱立达 史家顺 谷 丰

(①沈阳理工大学,辽宁 沈阳 110159;②东北大学机械工程与自动化学院,辽宁沈阳 110004)

凸轮轴是发动机配气机构的重要部分,其表面质量直接决定内燃机的排放质量。传统凸轮轴的凸轮型面粗加工是仿形车削,此工艺需要专用的靠模,加工效率十分低下。这种传统的加工方式已经不适应现代高精度凸轮型面的需求。随着车铣复合技术的发展,采用车铣技术实现凸轮轴“一次装夹,完全加工”已经成为一种发展趋势。车铣加工是通过铣刀的旋转来实现回转体工件切削的一种先进技术,按照刀具旋转轴线与工件旋转轴线相对位置不同,车铣可分为正交车铣和轴向车铣两种主要的加工方式。车铣加工技术特别适合于弱刚度回转体工件的高速切削和复杂型面的复合切削[1-3],是机械加工领域的重要发展方向。

鉴于凸轮轴加工工艺的特殊性和复杂性,采用正交车铣加工凸轮轴有利于提高凸轮轴表面质量,提高加工效率,降低生产成本。这对于改善凸轮轴的加工精度和发动机的动力性能有很大的实际意义[3-4]。

1 正交车铣加工凸轮型面的运动建模

正交车铣加工凸轮型面时需要刀具与工件联动,但凸轮的型面比较复杂且切削时绕轴心线旋转,因而刀具的切削运动轨迹为复杂的空间曲线,因此为准确对刀具运动轨迹编程需对凸轮的空间曲线进行数学建模。在切削加工时,由于刀具轨迹与切削参数有密切而复杂的关系,因此,建立正交车铣凸轮轴的运动模型,在此基础上对切削参数进行优化,是得到理想的凸轮加工表面的重要前提。

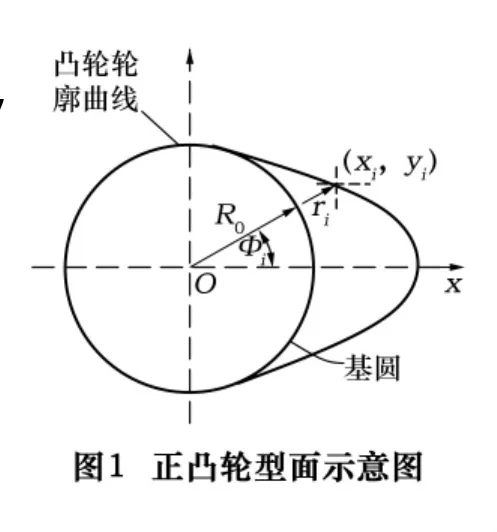

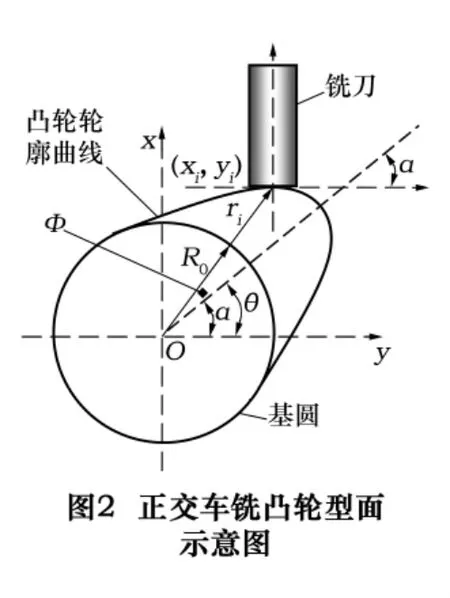

首先对凸轮的外形进行数学建模。如图1所示为正凸轮型面示意图,其中R0为凸轮基圆半径,ri为凸轮上升部分半径。

凸轮轮廓是由与凸轮对称线成角度φ的一系列矢量节点 φ0,φ1,…,φi,…,φn所对应的凸轮轮廓曲线为s0,s1,…,si,…,sn的数据节点来表示。

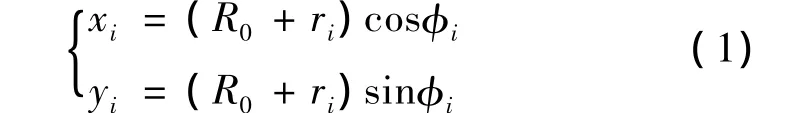

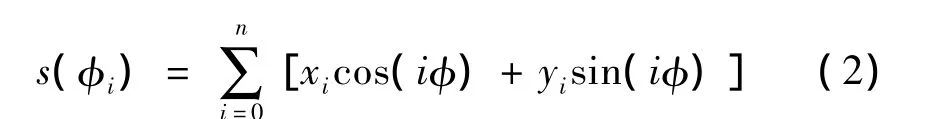

利用一个函数逼近凸轮形曲线,以π为周期的函数s(φ),只要有适当的光滑性,就可以在[0,2π]上展开的傅里叶级数。

其中xi和yi的通过积分确定如下

式中:节点 φ0,φ1,…,φi,…,φn为等间隔的(一般工程上给出的曲线升程表为等间隔的,如间隔为0.5°或更小)。

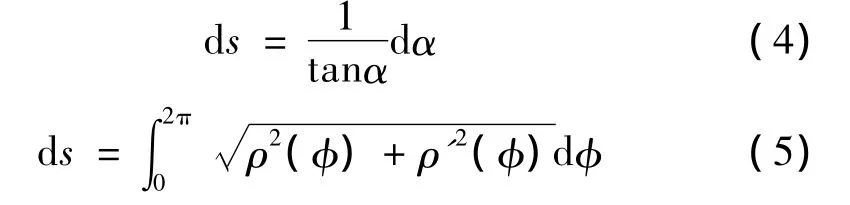

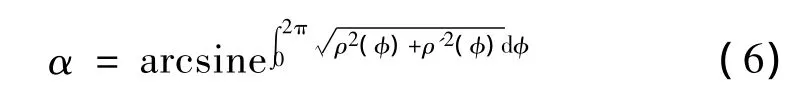

其次对凸轮任意位置时的刀具运动轨迹进行数学建模。在凸轮任意位置时,为保证车铣凸轮的表面加工质量,需要刀具沿凸轮形曲线的切线方向运动且刀轴与y轴平行,该运动方向与凸轮对称线的夹角为α。如图2所示为正交车铣凸轮型面示意图,其中θ为切削点的节点矢量方向与y轴的夹角。

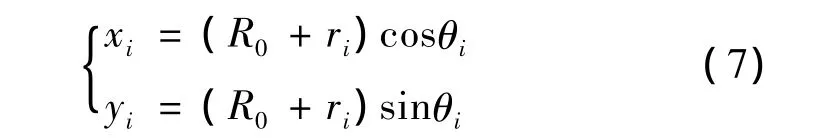

由式(4)和式(5)可推导如下

式中:α即为工件的对称线与y轴的夹角;ρ=R0+ri,θ=α+φ。

正交车铣加工凸轮型面的车铣编程是以该数学模型为基础,采用x,y,z,c四轴联动方式编制的。

2 正交车铣加工凸轮的试验研究

实验所用机床为日本Mazak公司的Integrex 200Y车铣中心。它采用日本FANUC数控控制系统,主轴功率18.5/15 kW,旋转刀具主轴功率7.5 kW、转速6 000 r/min。刀具选用带有圆角YG8硬质合金刀片立装可转位铣刀,其中铣刀刀柄型号为TAP300R-2020-160,材料为高速钢,刀具直径20 mm,齿数为2,冷却方式为乳化液冷却。

2.1 加工过程

粗加工是以毛坯铝棒料作为被加工对象,通过铣刀和工件同时旋转合成运动,以一定切深切除毛坯上多余的材料,最终得到凸轮的轮廓(带有余量)。精铣过程是以粗加工后得到的凸轮轮廓作为被加工对象,刀具走刀路径是以凸轮轮廓曲线的等距同心轨迹,同样工件旋转,刀具进给,进行加工,精加工采用切削速度为376 m/min、切削深度为0.2 mm、进给量为600 mm/min,进行交叉实验。

正交车铣凸轮时,安排刀具从凸轮最高点处进刀切入可保证刀具受力逐渐增加直至稳定,这样有利于刀具的充分使用,当整个凸轮加工完毕后,不要在切点处直接退刀,而让刀具多运动一段距离,从而得到比较完美的加工表面。最终得到满足要求的凸轮轮廓(图3)。

2.2 表面粗糙度的检测

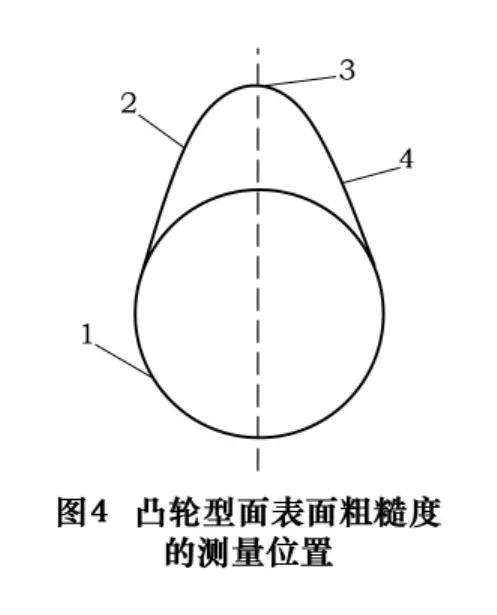

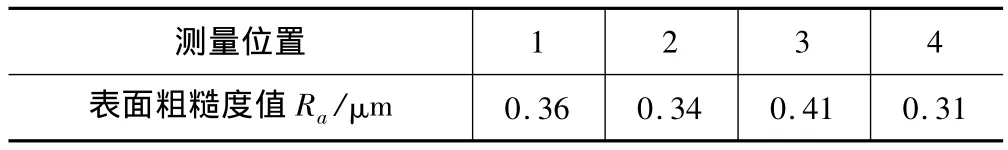

利用表面粗糙度检测仪对凸轮轴加工型面的表面粗糙度进行测量,测量位置如图4所示,其结果如表1。

通过表面粗糙度测试结果可知,采用正交车铣加工凸轮可以得到较小的表面粗糙度,能够满足使用需求。另外,各位置表面粗糙度有所不同,其中曲率半径较大的位置2、4的值较小,曲率半径较小的位置3、1的值较大,由此可见正交车铣加工出的型面表面粗糙度与型面的曲率有关,曲率半径越大加工出的型面表面粗糙度值越低。

表1 已加工凸轮型面的表面粗糙度

3 结语

采用正交车铣加工凸轮型面时,其切削表面是由刀刃运动所产生的空间包络线形成的,通过有效的数控程序控制加工时刀具轨迹,可获得良好的凸轮型面质量。另外,采用该方法易于实现凸轮型面的高速、高效切削加工,可提高生产效率,进而降低生产成本。

[1]姜增辉,潘恒阳.轴向车铣等距型面的运动建模[J].机械工程学报,2008,44(10):149 -153.

[2]姜增辉,贾春德.正交车铣工件表面形成机理研究[J].机械工程学报,2004,40(9):121 -124.

[3]夏焕金,陆忠民.凸轮轴凸轮型面车铣加工工艺的研究[J].机车车辆工艺,2010(5):11-13.

[4]CHOUDHURY S K,MANGRULKAR K S.Investigation of orthogonal turn-milling for the machining of rotationally symmetrical workpieces[J].Materials Processing Technology,2000,99(7):120 -128.