电位滴定法测定弹性合金中的高含量钴

叶晓英,王志远

[中航工业北京航空材料研究院,中航(试金石)检测科技有限公司,北京 100095]

电位滴定法测定弹性合金中的高含量钴

叶晓英,王志远

[中航工业北京航空材料研究院,中航(试金石)检测科技有限公司,北京 100095]

采用电位滴定法测定弹性合金中的钴元素。探讨了弹性合金中基体元素铁,主量元素如铬、锰、钼、镍、钨等对钴元素测定的干扰情况,确定了合适的样品处理方法,同时进行了铁氰化钾用量及滴定溶液温度控制等条件试验。测定结果的相对标准偏差为0.19%~0.28%(n=8),回收率为99.9%~100.8%。该方法可以满足弹性合金中高含量钴元素的测定要求。

电位滴定;弹性合金;钴

弹性合金是一类精密合金,用于制作精密仪器仪表中弹性敏感元件、储能元件和频率元件等弹性元件。弹性合金除了具有良好的弹性性能外,还具有无磁性、微塑性变形抗力高、硬度高、电阻率低、弹性模量温度系数低和内耗小等性能[1]。

电位滴定法以方法准确、成本低等优点被广泛应用于化工、轻工、石油、地质、冶金、医药卫生、环境保护、海洋探测等各个领域样品的常量或微量成分的分析检测中。弹性合金中高量钴的分析目前可参考的方法有 HB 5220.25-2008[2],GB 223.20-94[3],以上方法的测定上限为25.0%,30%,不能满足弹性合金中高含量钴(约40%)的分析要求。当前急需对高含量钴的电位滴定技术进行研究改进,制定出准确的分析方法。笔者使用自动电位滴定仪和复合铂电极,采用一定的滴定模式,进行高含量钴的测量,取得了满意的结果。

1 实验部分

1.1 主要仪器与试剂

全自动多功能滴定仪:TitroLine alpha plus型,德国SI Analytics (Schott)公司;

复合铂电极;

10mL 滴定管;

钴标准溶液:2.00mg/mL,北京钢铁研究院;

氨水:密度0.9 g/mL;

柠檬酸铵溶液:300g/L,精密称取150g柠檬酸铵,溶于500mL水中;

硫酸铵溶液:250g/L,精密称取125 g硫酸铵,溶于500mL水中;

硫酸钴标准溶液:0.03 mol/L,精密称取4.53 g硫酸钴和25 g硫酸铵置于400mL烧杯中,加入300mL水,溶解过滤于500mL容量瓶中,用水稀释至刻度,混匀待用;

铁氰化钾标准溶液:0.03 mol/L,精密称取5.5 g铁氰化钾,置于400mL烧杯中,加入200mL水溶解,过滤于500mL棕色容量瓶中,以水稀释至刻度,混匀放置一天后使用;

实验所用试剂均为优级纯;

实验用水为二次蒸馏水。

1.2 样品处理

称取0.05~0.15 g样品(钴量可以控制在20~50mg),置于150mL烧杯中,加入盐酸15 mL,硝酸5 mL,低温加热,等试样溶解后取下,冷却,加入高氯酸10mL,冒烟后滴加盐酸,挥铬若干次,直至无黄烟出现。取下稍冷,加入硝酸5 mL、高氯酸5 mL和磷酸5 mL,加热蒸发至高氯酸气泡刚消失,磷酸烟刚出现立即取下。冷却,加入约50mL二次蒸馏水,加热溶解盐类。

1.3 测定方法

于3只500mL烧杯中各加入50mL柠檬酸溶液、25 mL硫酸铵溶液、90mL氨水,以水稀释至约350mL。冷却至25℃以下,准确加入一定量的铁氰化钾标准溶液,在不断搅拌下,将试样溶液沿杯壁倾入此500mL烧杯中,以复合铂电极为参比、指示电极,边搅拌边用硫酸钴标准溶液滴定铁氰化钾溶液,到终点时电位滴定仪自动显示所消耗硫酸钴标准溶液的体积。

2 结果与讨论

2.1 基体及干扰元素试验

在数只150mL的玻璃烧杯中分别加入含Co 50.00mg的硫酸钴标准溶液,同时在不同烧杯中加入钨5.0mg;硅1.0mg;钛0.5 mg;铌0.5 mg;钼7.5 mg;铜0.5 mg;铝0.5 mg;铬20mg;镍40mg;锰1.0,2.0,4.0mg;铁 30.0,80.0mg;钒 5.0,10.0,15.0mg;以及分别含锰2 mg,镍20mg,铁20mg及铬20mg的混合溶液进行试验,确定干扰元素。实验中配制共12种元素、18种干扰溶液进行试验,干扰试验结果见表1。

由表 1可知,钨 5.0mg,硅 1.0mg,钛 0.5 mg,铌 0.5 mg,钼 7.5 mg,铜 0.5 mg,铝 0.5 mg,镍 40mg,锰 4.0mg,铁 80.0mg,钒 15.0mg对 50mg钴的测定基本无干扰。铬20mg对钴的测定结果影响较大,应该予以消除。

2.2 溶液制备方法

样品溶液的制备应能最大限度地消除铬元素的干扰。相关报道[4]认为:在钢铁试样中,锰、铬、钒、铁等是主要的多变价态元素,可先将其氧化至高价,以消除干扰。铬元素为3价时干扰测定,而6价铬不发生干扰。试验中采用高氯酸、磷酸冒烟,此时铬为6价,应不干扰测定。但实际情况与理论结果不符合,必须用其它方法消除干扰。根据实际经验,消除铬简单易行的方法为挥铬,即在冒高氯酸时加入盐酸使铬元素挥发掉,从而彻底消除铬的干扰。实验表明此法可行,数据准确可靠。

表1 干扰试验结果(Co加入量为50.00mg)

挥铬具体的操作方法:试样中首先加入盐酸、硝酸进行低温溶解,溶解完全后加入10m L高氯酸,待高氯酸冒大烟,此时铬在溶液中呈橘红色,滴加盐酸进行挥铬。当溶液中不再出现橘红色且无黄色烟冒出时即可认为铬基本消除。稍冷,加入5 m L硝酸、5 m L磷酸、5 m L高氯酸,继续加热蒸发冒高氯酸烟至液面平静,磷酸烟从液面刚出现。此时溶液中锰、钒和铁氧化成高价,不干扰钴的测定。挥铬前后测定结果见表2。

表2 挥铬前、后测定结果 %

由表2中数据可以看出,挥铬前绝大部分测定数据偏高,且数据波动很大,表明干扰元素的影响无规律;采取挥铬措施后测定结果接近标准值,干扰元素的影响消除。

2.3 溶液滴定酸度

进行了氨水、柠檬酸铵溶液、硫酸铵的用量试验。结果表明,氨水用量70~100m L、柠檬酸铵溶液用量20~70m L、硫酸铵溶液用量10~40m L对钴的测量影响不大,分析结果稳定。实验选择氨水90m L、柠檬酸铵溶液50m L、硫酸铵溶液25 m L。

2.4 溶液加入顺序

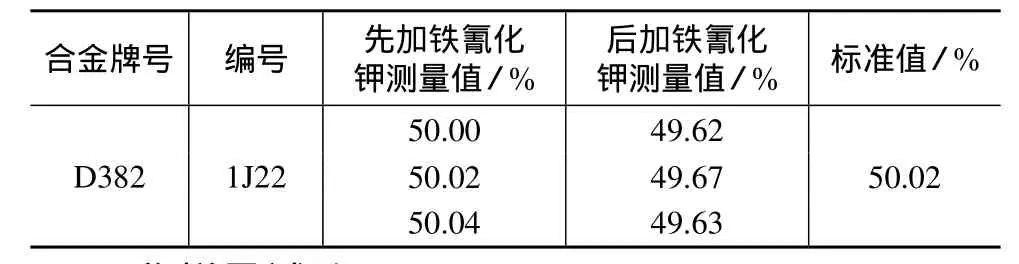

铁氰化钾溶液、试样溶液的加入顺序对测定结果有一定影响。改变铁氰化钾溶液及试样溶液加入顺序,观察实验现象,测定结果列于表3。试验发现,后加铁氰化钾溶液时,滴定过程中溶液逐渐浑浊,测定结果偏低。实验选择在加入试样溶液前加入铁氰化钾溶液,测定结果准确、稳定。

表3 溶液加入顺序的影响

2.5 称样量试验

将试样用量由文献[2]的0.1000g改为称取0.0500g及0.2500g,其余均按1.2样品处理方法进行,测定结果见表4。

表4 不同称样量测定结果

由表4可知,不同称样量对分析结果没有影响,修改后的分析方法可行,分析结果准确。

2.6 方法精密度及加标回收试验

按照1.2样品处理方法对弹性合金、钴基合金L 605等进行精密度及加标回收试验,试验结果见表5。由表5可知,本试验方法对几种不同牌号弹性合金中高含量钴的测定,精密度、准确度良好。

表5 精密度及回收试验结果 %

3 结语

采用电位滴定法测定弹性合金中高含量的钴元素,测量结果精密度、准确度较高,测定上限可达到50%左右。将样品溶液挥铬处理, 可消除铬元素的干扰。

[1]陈复民, 李国俊,苏德达.弹性合金[M].上海:上海科学技术出版社,1986.

[2]HB 5220.25–2008 高温合金化学分析方法 第25部分:铁氰化钾电位滴定法测定钴含量[S].

[3]GB 223.20–94 钢铁及合金化学分析方法 电位滴定法测定钴量[S].

[4]李启华,余锦,刘菊英.实用金属材料化学检测技术问答[M].北京:国防工业出版社,2007: 122.

Determ ination of High Content Cobalt in Elastic A lloy by Potentiometric Titration M ethod

Ye Xiaoying,Wang Zhiyuan

(AVIC Beijing Insititute of Aeronautical Materials, AVIC Testing Innovation Cooperation, Beijing 100095, China)

Cobalt in elastic alloy was determined by the potentiometric titration method. The interference on the determination of the elastic alloy matrix elements of iron, the main elements such as chromium, manganese, molybdenum,nickel and tungsten was discussed. The proper pretreatment method of the sample was established. The test was made to set potassium ferricyanide titration solution dosage and temperature control of experimental conditions. The relative standard deviation was 0.19%-0.28%(n=8), the recoveries were 99.9%-100.8%. The method can meet the determination requirement of high content cobalt in elastic alloy.

potentiometric titration; elastic alloy; cobalt

O657.7

A

1008–6145(2012)02–0060–03

10.3969/j.issn.1008–6145.2012.02.018

联系人:叶晓英; E-mail: xiaoyingye1990@sohu.com

2011–11–23