锌电解液中杂质离子的行为研究进展

石凤浜,郭忠诚,陈步明,李远会

(昆明理工大学冶金与能源工程学院,云南 昆明 650093)

【电沉积技术】

锌电解液中杂质离子的行为研究进展

石凤浜,郭忠诚*,陈步明,李远会

(昆明理工大学冶金与能源工程学院,云南 昆明 650093)

在电沉积锌过程中,锌电解液中的杂质离子对电流效率、电能损耗和沉积锌的质量有很大影响。本文分别介绍了铜、钴、镍,铁、镉、铅和砷、锑、锗等杂质离子对锌电沉积过程的影响机理,综述了锌电沉积过程中杂质离子对电流效率、锌沉积层的质量和形貌等的影响的研究状况,为获得高质量的锌沉积层提供参考。

锌;电沉积;电解液;杂质;电流效率

1 前言

目前,80%左右的锌都是采用湿法冶金生产。对于锌的湿法冶金来说,杂质离子不仅影响电沉积锌的电流效率,而且还影响沉积锌的表面形貌和阴极极化[1]。有时杂质砷、锑、锗、钴、镍及铜会与锌产生共沉积,这些共沉积下来的正电性杂质会降低氢的超电位,使锌返溶[2]。而且电解液中杂质离子浓度偏高会严重影响析出锌的结晶状态、电积过程的电流效率、电沉积锌的质量和阴、阳极板的寿命,其中杂质离子在阴极放电是对电沉积锌的主要危害。所以保证电解液中杂质含量的控制至关重要。

原则上,只要阴极的电位负于金属在该溶液中的平衡电位并在一定过电位下,该金属离子就可以在阴极上析出。但事实上,该过程并不那么简单。因为溶液中存在多种可以在阴极还原的离子,这些离子尤其是氢离子将与该金属离子竞争还原[3]。在电沉积锌过程中,锌的标准电位是−0.76 V,而氢的标准电位是0 V,大多金属离子的标准电位是正数,要保证在阴极析出锌而不析出别的杂质金属和氢气,就要保证锌离子的析出电位要比别的杂质金属离子的析出电位高。电极电位的计算公式为:

式中,ε表示电极电位,ε°表示标准电极电位,F表示法拉第常数,ai表示离子的活度,ηi表示离子在阴极的超电位。

从上面的电极电位公式可以看出,要想保证锌的电位高于其他杂质离子的电位,必须保证ai(ai=xiyi)足够大(金属的超电位在0.02 ~ 0.03 V,可以不考虑金属超电位的影响),即锌离子浓度相对于杂质离子的浓度足够大,才能使εZn>ε杂质,保证杂质不析出,满足生产锌的质量要求。因此,控制杂质离子的浓度和研究杂质离子的行为,对提高产品锌的质量和锌电积过程中的各项指标尤为重要[4]。

2 杂质的分类

硫酸锌电解液中的杂质离子的种类很多,一般在20种左右,有的金属离子对电沉积锌产生的影响不大,例如Na、K、Mg、Ca、Al等[5]。但有的金属离子对电沉积锌会产生较大的影响,如Fe、Ni、Cu、Pb、Co、As等。根据杂质对电流效率影响程度的不同,可将其分为3类[6]:(1)铜、钴、镍,对电沉积锌过程甚为有害的杂质;(2)铁、镉、铅,对电流效率影响不大;(3)砷、锑、锗,是对电沉积锌危害更大的杂质

3 杂质的行为

3. 1 铜、钴、镍离子

钴、镍、铜离子对阴极锌的影响机理是相同的。低浓度的镍、钴对锌电积电流效率影响不大,但是浓度超过5 mg/L,就会在阴极析出而与锌形成微电池,引起“烧板”现象和降低电流效率等危害。另外,锑离子存在时,镍与钴离子的危害更大。因为锑和钴镍离子之间有协同作用[7]。

钴的含量一般控制在3 ~ 5 mg/L,但是当酸的含量达到150 g/L时,钴离子的量要控制在1 mg/L以下[8]。魏昶等[9]研究发现,在低酸(100 g/L)情况下,Co2+≥12 mg/L才有明显影响。陈莹等[10-11]采用电化学方法研究不同浓度下钴离子对锌电积的阴极极化过程的影响及其极化机理。结果表明,Co2+≥6 mg/L时,阴极会产生严重的“烧板”现象,同时降低阴极锌沉积反应的交换电流密度,增大锌沉积极化,严重影响锌的晶体形状。溶液中没有钴离子存在时,纯锌的晶体形貌为片状,当钴离子浓度为2 mg/L时,锌晶体形貌为叶片状,比表面积增大,单位面积电流密度减小,但没有“烧板”现象;当Co2+≥6 mg /L时,会出现严重的“烧板”现象。钴的“烧板”现象是锌片背面被腐蚀出独立的小圆孔,严重时会发生反溶透,由背面往正面溶,使正面灰暗而背面有光泽,未反溶透处有黑边。并且越靠近阴极板,反溶透现象越严重[12]。T. Dobrev[13]利用稳态极化曲线和电化学阻抗谱分析了Co对电沉积锌的影响,结果表明,少量Co2+对电沉积锌的动力学有微小影响,但会导致析氢电位明显降低。同时阻抗图特征表明氢的析出受阴极中钴的析出的影响;极化曲线表明Co和Ni具有协同作用。沈国华[14]从析出锌含铅的化验结果得出结论:Co不能起到降低锌的含铅量的作用。

张怀伟等[15]对镍离子在锌电积过程中的行为做了研究,结果表明,随着电解液中镍离子浓度的增加,电积过程中槽电压下降的趋势越来越大,电流效率下降,电耗增加。电解液中,镍离子浓度在0.2 ~ 0.5 mg/L之间基本满足常规周期电积(26 h)要求,而长周期(48 h)电积过程中的镍离子浓度须降到0.15 mg/L以下。陈加希等[16]利用电化学方法研究了杂质Co和Ni对电沉积锌过程的影响机理,结果发现,杂质Co、Ni的存在改变了沉积锌的反应机理。这是由于Co和Ni的析出电位较锌正,容易在阴极放电,抑制Zn2+在阴极的析出,从而导致电流效率大大下降,并引起“烧板”。Yavor Stefanov等[17]研究发现,镍离子可以减少沉积锌量和电流效率,并且当阴极铝板上有别的杂质析出时,电流效率下降更厉害。此外,Huaiwei Zhang等[18]利用电化学试验和SEM、EMPA等设备分析不同浓度下镍的行为,结果发现,电解液中没有镍时,电沉积锌表面光滑、致密、平整;而镍的存在会增加电耗和降低电流效率,在长周期锌电积时,镍离子浓度应小于0.2 mg/L。镍的“烧板”现象呈现葫芦瓢形孔洞,烧板是由表面往背面烧。

铜的影响和镍钴性质相似。铜的还原电位比锌的还原电位负,所以会在阴极上析出,降低锌的质量,严重时也会“烧板”。A. E. Saba等[19]利用电化学和扫描电镜分析发现,有铜离子存在时,会使阴极板暗淡和发黑,由表面向内部形成不规则圆孔,并减少电积锌的晶粒尺寸。

3. 2 铁、镉、铅离子

电解液中的铁在电沉积锌前就在净化工序中经过沉铁处理,而达到允许的含量,对锌生产基本没有影响。但是当电解液经过反复循环而使铁离子达到一定浓度时,就会对电沉积锌产生影响,导致锌返溶,降低电流效率。原因是溶液中的二价亚铁离子会在阳极附近失电子变为三价铁离子,当三价铁离子扩散到阴极附近时,会与电沉积锌发生置换反应。当溶液温度升高时,这种影响趋势加重。同时,Fe3+还会对深度净化除钴产生危害,当其浓度达到10 mg/L以上及净化时间延至3 h以上时,会引起钴、镉的返溶[13]。A. E. Elsherief等[20]在硫酸锌电解液中加入50 ~ 150 mg/L铁离子,发现锌的沉积速率明显降低(由82%降到53%)。并且沉积锌的表面形貌粗糙。Liana Mureşan等[21]利用极化曲线、循环伏安法、SEM和X射线,分析了Cd、Cu、Fe对电沉积锌的影响。其结果表明,Cd、Cu在铝阴极上发生共沉积而影响锌电积,Fe阻碍锌的沉积但不会影响电沉积锌的形貌。

铅和镉对阴极的影响很相似,它们都会在阴极上析出,对电流效率和锌的品质产生影响。电沉积锌中的铅主要来源于阳极,因为溶液中的氯离子腐蚀阳极,使铅以 Pb2+进入到溶液并扩散到阴极,然后在阴极得电子析出。R. Ichino等[22-23]采用极化和交流阻抗技术对含 Pb2+的电解液电沉积锌的机理进行了动力学方面的研究,并发现吸附在电极上的铅阻止了电极反应的发生,且明显降低了锌的溶解和析氢速率。镉的电位也是比锌的电位正,在阴极较易析出。钟文明[24]研究镉对电沉积锌质量的影响,结果表明,当电解液含镉在3 ~ 10 mg/L的范围内时,析出锌的含镉量是电解液含镉量的27倍;当电解液含镉小于1.5 mg/L时,析出锌含镉量小于0.002%。曾桂生等[25]采用电子探针分析硫酸锌溶液净化渣,实验结果表明,Cd2+在除钴之前不应完全除去,镉可以起到阻碍碱式硫酸锌或氢氧化锌吸附在锌粉表面的作用,加速置换除钴效率。

3. 3 砷、锑、锗离子

砷、锑、锗这3种离子较锌电位正,它们不仅会在阴极上析出,而且还会在电解液中发生化学反应[9],影响电流效率和锌的质量,并产生挥发性氢化物。因此,它们的危害程度要比别的金属离子大。在正常电沉积锌情况下,砷、锑、锗的含量应分别小于0.3、0.4和0.04 mg/L。当酸的浓度达到150 g/L时,砷、锑、锗的含量应分别小于0.1、0.2 和0.01 mg/L[7]。

Xiao-hua YU等[26]在不同浓度和温度下对砷做了阴极极化曲线和EMPA分析,结果表明,当电解液中的As3+≥3 mg/L时,电沉积首先进入到稳定钝化区,然后进入沉淀区。砷对锌电积具有去极化能力,由于锌晶体的形貌为叶片状,比表面积增大,表面粗糙度增加,故电流效率明显下降。

谭见贤[27]研究了锑对锌电解沉积的影响特征,以株冶“烧板”的电解液为模拟对象,结果发现,锑的含量为1.1 mg/L时,烧板很严重,20 h的模拟试验后,在阴极只析出一点锯木屑状锌。当锑的含量为 0.53 ~0.63 mg/L时,析出的锌像豆芽菜一样密密麻麻且长成树枝状,直到它与阳极接触形成短路使锌复溶。当锑控制在0.32 mg/L时,对电沉积锌基本没有影响。B. C. Tripath等[28]利用 Tafel曲线和扫描电镜分析电沉积锌过程中有无SLS时,锑离子对电沉积锌的影响,发现没有锑时电流效率为89.3%,且锌无杂质;当锑离子浓度为0.08 mg/L时,电流密度下降了26%或更低,但是SLS为1 mg/L和锑离子浓度为0.08 mg/L时,电流效率为 84.6%。梁力群[29]认为,溶液中的锑离子在阴极上放电后,所形成的锑化氢气体被吸附在阴极表面,这种气态绝缘物将阻止锌在该处继续沉积,之后锑化氢又被电解液中存在的、具有很强氧化能力的 Fe3+、之类物质氧化成 Sb3+离子,继而重新生成锑化氢气体。如此反复循环,从而对电沉积锌过程造成极大危害。

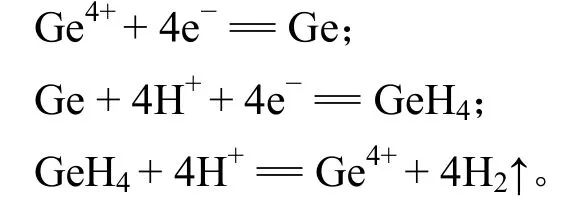

M. Maja等[30]研究表明,杂质对电沉积锌的电流效率影响次序如下:Ge > Sb > Ni > Co > Bi > Cu > As >Sn。可见,锗的危害性居首。当Ge达到一定浓度,很容易在阴极析出并与氢原子反应生成GeH4,而氢化锗又会与氢离子反应生成 Ge4+,重新在阴极上放电。其反应方程式为:

锗“烧板”是由背面往表面烧,并形成黑色圆环,严重时形成大面积针状小孔[31]。刘春侠等[32]在电流效率、沉积物表面形貌和阴极极化曲线方面研究锗对硫酸锌电沉积锌的影响。结果表明,当溶液中锗的浓度大于 0.04 mg/L时,电流效率从没有杂质锗存在时的89.2%下降到 80%以下,且沉积物表面出现小孔。R. Ichino等[23]通过对阴极极化曲线和交流阻抗分析,得到不同锗浓度下锌电沉积的平衡电位以及阴极动力学参数,进一步证明了杂质锗的存在会导致其在阴极析出,进而诱发氢的析出,导致锌返溶。电解液中锗的存在不仅影响电流效率、沉积物形貌,还改变电沉积锌的极化行为。当电解液中存在明胶、铅离子和铊离子等添加剂时,锗的有害影响会得到缓解[33]。

4 其他杂质离子

电解液中还有其他杂质离子,如Ca2+、Mg2+、Mn2+、F−、Cl−等。这些离子对电沉积锌同样会产生危害,但是它们的危害相对其他离子则小得多。如镁离子本身对电沉积锌是没有影响的,但在电解液体系中不断循环积累,达到一定浓度会与钙形成结晶,堵塞管道,在槽内结垢等,从而影响生产[34]。锰离子一般控制在3.5 ~ 5.0 g/L,过多会使Mn2+氧化成Mn7+,然后Mn7+还原成Mn2+,造成空放电,增加电耗和降低电流效率,并产生大量的阳极泥;锰离子过少,会使氯离子腐蚀阳极[35-39]。氯离子主要腐蚀阳极板,而氟离子主要腐蚀阴极板。

5 结语

各种杂质在电沉积锌过程中的行为很复杂,它们均对电流效率、电能损耗和沉积锌的质量有很大的影响[31]。只有深入了解各种杂质对长周期锌电积的影响,有针对性地采取措施,才能保证电沉积锌的顺利进行并获得高质量的锌沉积层。

[1] ZHANG Q B, HUA Y X. Effect of Mn2+ions on the electrodeposition of zinc from acidic sulphate solutions [J]. Hydrometallurgy, 2009, 99 (3/4): 249-254.

[2] 李仕雄, 刘爱心. 电解液质量对锌电积过程的影响及其在线控制[J].中国有色金属学报, 1998, 8 (3): 519-522.

[3] 李荻. 电化学原理[M]. 北京: 北京航空航天大学出版社, 2008: 287.

[4] 韩永刚, 张会林. 浅谈锌电积过程杂质影响及应对措施[C] // 2005首届中国西部有色金属科技论坛.

[5] 刘春侠, 王吉坤, 沈庆峰, 等. 锗对硫酸锌电解液电积锌的影响[J]. 有色金属(冶炼部分), 2008 (3): 9-11, 15.

[6] 陈国发. 重金属冶金学[M]. 北京: 冶金工业出版社, 2006: 165-166.

[7] 王德全. 锌电解过程中杂质影响的行为特点[J]. 有色金属(冶炼部分), 1989 (5): 35-38.

[8] 陈新峰. 锌电积过程中杂质行为研究[J]. 湖南有色金属, 2006, 22 (2): 24-25, 67.

[9] 魏昶, 何蔼平, 任国民. 锌电积过程中杂质行为及其相互反应[J]. 昆明理工大学学报, 1996, 21 (6): 71-74.

[10] 陆莹, 谢刚, 王吉坤, 等. Co2+离子对Zn电积阴极过程的影响[J]. 南方金属, 2004 (5): 18-20.

[11] 陆莹, 谢刚, 王吉坤, 等. 杂质钴在 Zn电积过程中的电化学行为[J].有色金属(冶炼部分), 2004 (6): 9-11.

[12] 张怀伟, 王吉坤, 李勇. 金属杂质离子对长周期锌电积的影响[J]. 中国有色冶金, 2008 (4): 35-38.

[13] DOBREV T, CACHET C, WIART R. Influence of Co2+ions on cathode behaviour during zinc electrowinning [J]. Journal of Applied Electrochemistry, 1998, 28 (11): 1195-1203.

[14] 沈国华. 关于深度净化硫酸锌溶液的电解效果及钴铁对锌电解的危害[J].株冶科技, 1989, 17 (1): 40-47.

[15] 张怀伟, 王吉坤, 刘春侠, 等. 镍离子对长周期锌电积的影响[J]. 有色金属(冶炼部分), 2009 (4): 10-12.

[16] 陈家希, 杨大锦, 谢刚, 等. 杂质钴和镍在锌电沉积过程中的行为研究[C] // 《中国稀土学报》编辑部. 2006年全国冶金物理化学学术会议论文集, 2006: 292-295.

[17] STEFANOV Y, IVANOV I. The influence of nickel ions and triethylbenzylammonium chloride on the electrowinning of zinc from sulphate electrolytes containing manganese ions [J]. Hydrometallurgy, 2002, 64 (3): 193-203.

[18] ZHANG H W, LI Y, WANG J K, et al. The influence of nickel ions on the long period electrowinning of zinc from sulfate electrolytes [J]. Hydrometallurgy, 2009, 99 (1/2): 127-130.

[19] SABA A E, ELSHERIEF A E. Continuous electrowinning of zinc [J]. Hydrometallurgy, 2000, 54 (2/3): 91-106.

[20] ELSHERIEF A E. The influence of cathodic reduction, Fe2+and Cu2+ions on the electrochemical dissolution of chalcopyrite in acidic solution [J]. Minerals Engineering, 2002, 15 (4): 215-223.

[21] MUREŞAN L, MAURIN G, ONICIU L, et al. Influence of metallic impurities on zinc electrowinning from sulphate electrolyte [J]. Hydrometallurgy, 1996, 43 (1/3): 345-354.

[22] ICHINO R, CACHET C, WIART R. Mechanism of zinc electrodeposition on acidic sulfate electrolytes containing Pb2+ions [J]. Electrochimica Acta, 1996, 41 (7/8): 1031-1039.

[23] ICHINO R, CACHET C, WIART R. Influence of Ge4+and Pb2+ions on the kinetics of zinc electrodeposition in acidic sulphate electrolyte [J]. Journal of Applied Electrochemistry, 1995, 25 (6): 556-564.

[24] 钟文明. 镉对电锌质量影响的研究[J]. 矿业研究与开发, 1999, 19 (增刊2): 49-50.

[25] 曾桂生, 谢刚, 杨大锦, 等. 镉离子对硫酸锌溶液除钴的影响及机理探索[J]. 科学技术与工程, 2005, 5 (13): 872-875.

[26] YU X-H, XIE G, LI R-X, et al. Behavior of arsenic in zinc electrowinning [J]. Transactions of Nonferrous Metals Society of China, 2010 (20): 50-54.

[27] 谭见贤. 锑对锌电解沉积的影响特征[J]. 有色冶炼, 1995, 24 (5): 42-43.

[28] TRIPATHY B C, DAS S C, MISRA V N. Effect of antimony(III) on the electrocrystallisation of zinc sulphate solutions containing SLS [J]. Hydrometallurgy, 2003, 69 (1/3): 81-88.

[29] 梁力群. 锌电积锑“烧板”及扭转[J].株冶科技, 1996, 24 (4): 16-19.

[30] MAJA M, SPINELLI P. Detection of metallic impurities in acid zinc plating baths [J]. Journal of the Electrochemical Society, 1971, 118 (9): 1538-1540.

[31] 彭容秋. 锌冶金[M]. 长沙: 中南大学出版社, 2005.

[32] 刘春侠, 王吉坤, 沈庆峰, 等. 锗对硫酸锌电解液电积锌的影响[J]. 有色金属(冶炼部分), 2008 (3): 9-11, 15.

[33] 刘春侠, 王吉坤, 谢刚, 等. 锗在锌电积过程中行为的研究进展[C] //《中国稀土学报》编辑部. 2008年全国冶金物理化学学术会议专辑(下册), 2008: 930-933.

[34] 付运康. 杂质镁对锌电解的影响[J]. 有色金属(冶炼部分), 1998 (1): 17-18.

[35] 李衍琳. 锰离子对锌电解电流效率影响的探讨[J]. 云南冶金, 2002, 31 (增刊): 47-49.

[36] 唐守层. 锰离子浓度对锌电积过程的影响[J].湖南有色金属, 2009, 25 (2): 28-29, 76.

[37] 熊德强. 湿法炼锌中锰的作用及其平衡分析[C] // 中国有色金属学会重有色金属冶金学术委员会2000年学术年会论文集, 2000: 114-116.

[38] CACHET C, LE PAPE-RÉROLLE C, WIART R. Influence of Co2+and Mn2+ions on the kinetics of lead anodes for zinc electrowinning [J]. Journal of Applied Electrochemistry, 1999, 29 (7): 811-818

[39] 郭天立. 锰在锌电解中的作用[J]. 有色冶炼, 2000, 29 (2): 15-17.

Status of research on behavior of impurity ions in zinc electrolyte //

SHI Feng-bang, GUO Zhong-cheng*, CHEN Bu-ming, LI Yuan-hui

The impurity ions in zinc electrolyte have a significant influence on the current efficiency, electric energy loss and deposit quality in zinc electrodeposition. The influence mechanism of impurity ions of Cu, Co, Ni, Fe, Cd, Pb, As, Sb and Bi on zinc electrodeposition was introduced. The research status of influence of impurity ions on the current efficiency, as well as the quality and morphology of zinc deposit in zinc electrodeposition were reviewed, providing a reference for obtaining high-quality zinc deposits.

zinc; electrodeposition; electrolyte; impurity; current efficiency

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

TQ153.15

A

1004 – 227X (2011) 05 – 0001 – 04

2010–12–08

2010–12–12

国家自然科学基金(510004056)。

石凤浜(1984–),男,山东菏泽人,在读硕士研究生,主要从事新型节能阳极的研究。

郭忠诚,教授,(E-mail) guozhch@vip.163.com。

[ 编辑:韦凤仙 ]