施镀温度对化学镀Fe–Zn合金性能的影响

王喜然,张英伟,胡新刚,吴晶,陆卉

(1.河南科技大学材料科学与工程学院,河南 洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471003)

施镀温度对化学镀Fe–Zn合金性能的影响

王喜然1,2,*,张英伟1,胡新刚1,吴晶1,陆卉1

(1.河南科技大学材料科学与工程学院,河南 洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471003)

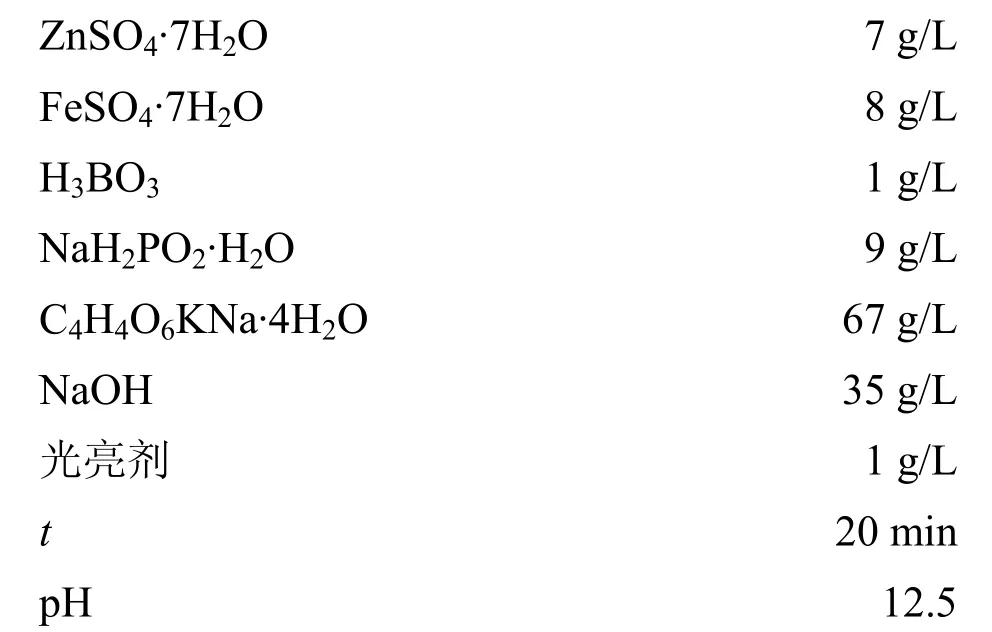

在含ZnSO4·7H2O 7 g/L、FeSO4·7H2O 8 g/L、H3BO31 g/L、NaH2PO2·H2O 9 g/L、C4H4O6KNa·4H2O 67 g/L、NaOH 35 g/L和光亮剂1 g/L的镀液(pH = 12.5)中,考察了施镀温度对不锈钢上化学镀Fe–Zn合金沉积速率、耐腐蚀性、显微硬度和结合力的影响,并通过扫描电镜和能谱分析对镀层形貌及成分进行研究。结果发现,沉积速率、镀层硬度及腐蚀速率均随施镀温度的升高呈先增大后减小的趋势,最佳施镀温度为55 °C。在此温度下,镀速和镀层显微硬度分别达到5.76 mg/(cm2·h)和534.2 HV,所得镀层颗粒均匀、致密,表面平整光滑,与基体结合力良好,其中锌含量为23.61%,铁含量为76.39%。

铁–锌合金;化学镀;温度;沉积速率;显微硬度;耐蚀性

1 前言

铁锌合金作为一种防护性镀层,具有良好的焊接加工性、装饰性和抗腐蚀性以及成分简单、成本低廉等优点[1],因此,在机电、轻工、仪器仪表、建筑五金、汽车、矿冶等领域得到广泛应用。目前,铁锌合金的制备大多采用电镀。与电镀相比,化学镀具有厚度均匀、不受镀件形状限制、设备简单、不需电源、镀层无导电触点等优点[2],而且可以赋予基体材料一些电镀所不具有的特殊的物理化学性能,如化学镀Ni层具有硬度高、易钎焊和耐磨性好的优良性能,可满足化工、电子行业对耐磨性能和焊接性能的特殊要求;化学镀Co–P、Co–B镀层具有良好的磁性,可用于电子和计算机的储存元件的制备;化学镀金层具有良好的耐磨性和可焊性,可广泛应用于电子元器件和光学元件的制造中[3]。近年来,人们对化学镀Fe–Ni、Ni–P等研究较多[4-6],它们的应用也较广,但有关化学镀Fe–Zn合金的研究较少。

本文以不锈钢为基体,探究施镀温度对化学镀Fe–Zn合金镀层沉积速率、显微硬度和耐腐蚀等性能的影响,并通过扫描电镜和能谱分析对镀层形貌及成分做了研究,优化出化学镀Fe–Zn合金的适宜的施镀温度,以便指导实际生产。

2 实验

2. 1 主要试剂与仪器

硫酸锌、硫酸亚铁、酒石酸钠钾、氢氧化钠、次亚磷酸钠、光亮剂、氯化钠等,均为市售分析纯。基体为2 cm × 4 cm不锈钢。

JSM-5610LV扫描电镜及自带能谱仪,日本电子株式会社;温度计,江苏常州市新华仪表厂;电热恒温鼓风干燥箱,浙江新丰医疗器械有限公司;电子天平,上海精密科学仪器公司;MH-3显微硬度计,上海恒一公司;恒温水浴锅,南昌市恒顺化验设备制造有限公司;酸度计,北京时代新维测控设备有限公司。

2. 2 工艺流程

在不锈钢片上化学镀Fe–Zn合金的工艺流程为:砂纸打磨—碱洗除油—热水清洗—去离子水清洗—与铝片组成金属偶—施镀—清洗—吹干。

经查阅大量资料后,确定化学镀Fe–Zn合金镀液配方为:

2. 3 镀速的计算

化学镀镀速计算采用差重法,计算公式如下:

式中,v(沉积)为化学镀沉积速率[mg/(cm2·h)],m1、m2分别为化学镀前、后试样的质量(mg),t′为试验时间(h),A′为施镀面积(cm2)。

2. 4 耐腐蚀性测试

室温下,分别将镀后试样浸入3.5% NaCl溶液和10% NaOH溶液中,腐蚀4 h。腐蚀实验中样品的质量损失采用FA2004N电子天平测量,腐蚀速率的计算如式(2)所示。

式中,v(腐蚀)为腐蚀速率[mg/(cm2·h)],m3为腐蚀后试样的质量(mg),m2为镀后试样的质量(mg),A′为腐蚀面积(cm2),t′为腐蚀试验时间(h)。

2. 5 结合力试验

采用划格法,在镀后样品的表面用小刀划1 mm × 1 mm的正方形,一段时间后,观察是否有卷边脱落现象。

3 结果与讨论

3. 1 施镀温度对镀层沉积速率的影响

施镀温度是影响化学反应速率和活化能的重要参数。施镀温度对于获得光亮度好、表面平整、结构致密、性能良好的镀层而言,至关重要。施镀温度与镀速的关系见图1。

图1 镀速与施镀温度的关系Figure 1 Relationship between deposition rate and plating temperature

从图 1可以看出,随施镀温度升高,镀速增大。当温度达到55 °C时,镀速最大,为5.76 mg/(cm2·h)。之后,随着施镀温度的继续升高,镀速反而减小。由于Fe–Zn合金的沉积过程可以分为诱导沉积期和稳态沉积期,这两个过程只在特定温度范围内发生。温度太低,诱导沉积的发生较为困难,离子迁移速率低,反应物原子有效碰撞少,故沉积速率过慢,甚至难得到覆盖完整的镀层,或化学镀不能发生。随着施镀温度的升高,离子迁移速率变大,反应物原子有效碰撞增加,进入稳态沉积期,沉积速率增加。温度继续升高,虽然离子迁移速率较大,但化学镀副反应加剧;同时,还原剂也会加速分解,使镀液稳定性变差,甚至出现沉淀而失效[7],镀速反而下降。故温度不能太高,以防镀液中还原剂和配合剂分解而导致镀液老化过快。

另一方面,施镀温度较低时,被配位的金属离子由于缺乏足够的能量,只有少数从配合物中离解出来。因此,施镀温度低时,镀层沉积速率较小。随着施镀温度升高,金属离子获得较多的能量,从配合物中离解出来的速度增大,镀层沉积速度增大。施镀温度升高到一定值后继续升高,将导致镀液稳定性变差,甚至发生分解,镀层沉积速率下降[8]。此外,施镀温度过高,镀速过大,沉积的合金组织晶粒较大,镀层的结合力可能会下降[9]。在实际生产中,镀速并非越快越好。低的镀速有利于得到致密的镀层,降低镀层的孔隙率;镀速过高,会使镀层中的磷的质量分数下降,镀层内应力增大,耐腐蚀性明显降低[10]。

3. 2 施镀温度对镀层耐腐蚀性的影响

不同施镀温度下所得镀层在 3.5% NaCl溶液和10% NaOH溶液中的腐蚀速率如2图所示。

图2 镀层的腐蚀速率与施镀温度的关系Figure 2 Relationship between corrosion rate of deposit and plating temperature

图 2表明,随着施镀温度的升高,获得的镀层在10% NaOH溶液和3.5% NaCl溶液中的腐蚀速率均呈现先增大再减小的趋势,且施镀温度为60 °C时,腐蚀速率均达到最大,即耐腐蚀性能最差。这是由于施镀温度低时,镀速小,镀层沉积的颗粒小,排列紧密,镀层致密度高,故耐腐蚀性强;随着施镀温度的升高,镀速增大,沉积的镀层颗粒变大,颗粒排列疏松,不利于镀层的连续生长,这样镀层就易发生点蚀而使耐腐蚀性能下降[11]。当温度继续升高,耐腐蚀性变好,这可能与镀层中锌含量相关。因为Fe原子在Cl−环境下很容易发生孔蚀,而Zn原子抗Cl−腐蚀性能要好一些[12]。当施镀温度升高时,沉积层中 Zn含量增加而Fe含量减小,故镀层腐蚀速率减小,耐腐蚀性好转。

从图2还可看出,镀层在10% NaOH溶液中的耐腐蚀性变化趋势与在3.5% NaCl溶液中的相似,但其腐蚀速率要比后者的小。说明化学镀Fe–Zn合金镀层在10% NaOH溶液中的耐蚀性比在3.5% NaCl溶液中的好。这是因为镀层中的锌是两性金属,可以与腐蚀液中的NaOH发生化学反应形成钝化膜[13],有助于阻止介质的腐蚀的缘故。

3. 3 施镀温度对镀层硬度的影响

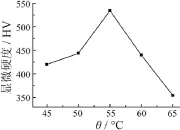

采用 NH-3型显微硬度计测得不同施镀温度下所得镀层的显微硬度如图3所示。

图3 镀层显微硬度与施镀温度的关系图Figure 3 Relationship between microhardness of deposit and plating temperature

从图3可以看出,当施镀温度从45 °C升高到65°C时,化学镀Fe–Zn合金镀层的显微硬度先升高再降低,在55 °C时,显微硬度达到最大值534.2 HV。这一趋势同温度对沉积速率的影响是一致的。这是因为温度影响镀层的沉积速率,沉积速率又影响沉积层成分和颗粒大小。不同温度下得到的Fe–Zn合金镀层,Fe、Zn、P含量不同,从而镀层的硬度不同。另外镀层的致密度、结构也对镀层硬度有较大的影响。由于铁原子的硬度比锌原子的硬度高得多,因此,当镀层中只含有少量的锌时,Fe–Zn合金镀层的硬度与不锈钢基体的硬度相比,提高不大,甚至还有所降低。然而当镀层中锌和铁含量适当时,Fe–Zn合金镀层的显微硬度会有明显的提高。基于此,镀层硬度随温度变化的趋势可做如下解释。施镀温度低于55 °C,镀层中锌含量较少,未能改变镀层结构,之后随着温度升高,镀层结构由晶态向非晶态转变。由于非晶态镀层的结构均匀、致密,因此镀层硬度得到提高[14]。施镀温度为55 °C时,镀层显微硬度达最大。随着施镀温度的进一步升高,镀层组织开始由非晶态向晶态转变,导致镀层的显微硬度开始下降。总体而言,在不锈钢基体上施镀Fe–Zn合金后,样品的显微硬度得到提高。

3. 4 施镀温度对镀层表面形貌的影响

研究发现,施镀温度低时,镀层色泽较暗,呈暗灰色,施镀效果较差;施镀温度为55 °C时,镀层色泽明亮,平整光滑,效果最好。施镀温度过高,镀层色泽较亮,镀层表面有裂纹、起皮现象,表面状况较差。分析以上结果,在镀液温度较低时,化学镀速率较小,镀层颗粒的枝晶生长不明显,镀层沉积颗粒较小,排列紧密,故色泽较暗。随着镀液温度升高,化学镀速率增大,镀层颗粒生长速率加快,大小适中,排列紧密,镀层色泽明亮。镀液温度继续升高,镀层的沉积速率高,镀层颗粒生长明显,沉积颗粒粒度大,排列疏松,不利于镀层的连续生长[15],镀层质量反而变差。

综合以上分析,选择最佳化学镀温度为55 °C。

3. 5 最佳施镀温度下所得镀层的性能分析

在施镀温度55 °C下,化学镀Fe–Zn合金镀层的沉积速率达5.76 mg/(cm2·h),而结合力测试表明镀层与基体结合良好。对此温度得到的镀层进行扫描电镜观察,结果见图4。可以看出,镀层表面光滑平整,颗粒均匀、结晶良好。

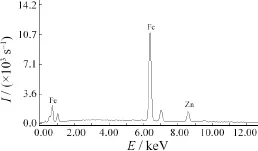

镀层成分分析结果见图5。由图5分析可知,镀层主要由Fe和Zn两种元素组成,不含其他杂质;定量分析结果表明,镀层中Fe质量分数为76.39%,Zn质量分数为23.61%。

图4 镀层扫描电镜照片Figure 4 SEM image of deposit

图5 镀层能谱分析Figure 5 Energy-dispersive spectrum of deposit

4 结论

(1) 施镀温度在45 ~ 65 °C范围内,化学镀Fe–Zn合金沉积速率、镀层硬度、腐蚀速率、表面质量均呈先升高后降低的趋势,最佳施镀温度为55 °C,此时镀速最大,达5.76 mg/(cm2·h),硬度也最大,达534.2 HV。

(2) 在最佳施镀温度下得到的镀层,其颗粒大小均匀、排列紧密,而且表面平整光滑,与基体结合良好,不含杂质,锌含量为23.61%,铁含量为76.39%。

[1] 肖鑫, 黄先威, 易翔, 等. 光亮硫酸盐电镀Zn–Fe合金工艺研究[J], 表面技术, 2004, 33 (4): 41-43.

[2] 张宏祥, 王为. 电镀工艺学[M]. 天津: 天津科学技术出版社, 2002.

[3] 张忠诚, 水溶液沉积技术[M]. 北京: 化学工业出版社, 2005.

[4] 郝龙, 程庆, 黄文全, 等. 不锈钢化学镀Ni–P在H2SO4溶液中的腐蚀的行为[J]. 中国腐蚀与防护学报, 2009, 29 (1): 55-58.

[5] 秦文峰, 龙江, 刘峰, 等. 飞机结构铝合金直接化学镀Ni–P合金研究[J].表面技术, 2009, 38 (5): 77-79.

[6] 王喜然, 郭东海, 张齐飞, 等. 工艺条件对碳钢表面化学镀 Ni–P质量的影响[J]. 表面技术, 2009, 38 (5): 74-76.

[7] 朱冬生, 胡韩莹, 王长宏, 等. 化学镀镍金及其温度的影响[J]. 电镀与涂饰, 2008, 27 (6): 25-28.

[8] HALL D E. Electrodeposited zinc–nickel alloy coatings—a review [J]. Plating and Surface Finishing, 1983, 70 (11): 59-65.

[9] 王玲玲, 孟岩, 黄桂芳. Fe–P合金化学镀工艺及其耐蚀性研究[J]. 湖南大学学报(自然科学版), 2005, 32 (6): 79-81.

[10] YANG Z N, ZHANG Z, ZHANG J Q. Electrodeposition of decorative and protective Zn–Fe coating onto low-carbon steel substrate [J]. Surface and Coatings Technology, 2006, 200 (16/17): 4810-4815.

[11] FUKUMOTO S, YAMAMOTO A, TERASAWA M, et al. Microstructures and corrosion resistance of magnesium implanted with nitrogen ions [J]. Materials Transactions, 2001, 42 (7): 1153-1331.

[12] 张建勇. 化学镀 Fe–Zn合金制备及其性能研究[D]. 南宁: 广西大学, 2002: 35-40.

[13] 陈红梅, 张建勇, 欧阳义芳, 等. 化学镀Fe–Zn合金镀层的耐腐蚀性能研究[J]. 广西大学学报(自然科学版), 2007, 32 (1): 39-41.

[14] 徐磊, 何捍卫, 周科朝, 等. 化学镀锡工艺参数对沉积速率、镀层厚度及表面形貌的影响[J]. 材料保护, 2009, 42 (5): 32-35.

Influence of plating temperature on properties of electroless Fe–Zn alloy //

WANG Xi-ran*, ZHANG Ying-wei, HU Xin-gang, WU Jing, LU Hui

The effect of temperature on the deposition rate, corrosion resistance, microhardness and adhesion strength of electroless Fe–Zn alloy coating on stainless steel was studied in a bath containing ZnSO4·7H2O 7 g/L, FeSO4·7H2O 8 g/L, H3BO31 g/L, NaH2PO2·H2O 9 g/L, C4H4O6KNa·4H2O 67 g/L, NaOH 35 g/L and brightening agent 1 g/L at pH 12.5. The deposit morphology and composition were analyzed by scanning electron microscopy (SEM) and energy-dispersive spectroscopy (EDS), respectively. The results showed that the deposition rate, deposit hardness and corrosion rate are increased initially and then decreased with raising electroless plating temperature. The optimal temperature is 55 °C. At this temperature, the deposition rate and deposit microhardness are up to 5.76 mg/(cm2·h) and 534.2 HV, respectively. The deposit features uniform and compact grains, level and smooth surface, good adhesion to substrate, and composition of 23.61% zinc and 76.39% iron.

iron–zinc alloy; electroless plating; temperature; deposition rate; microhardness; corrosion resistance

School of Materials Science and Engineering, Henan University of Science & Technology, Luoyang 471003, China

TQ153.2

A

1004 – 227X (2011) 05 – 0017 – 04

2010–11–29

2010–12–19

河南科技大学大学生训练计划(2010111)。

王喜然(1978–),女,河南洛阳人,硕士,讲师,主要从事表面工程、离子液体应用研究。

作者联系方式:(E-mail) xiranwang1978@163.com。

[ 编辑:韦凤仙 ]