铜镉渣酸浸液旋流电积提铜对比分析

顾利坤,徐洪傲,李博,魏永刚

(1云南驰宏锌锗股份有限公司会泽冶炼分公司,云南会泽654200;2昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093)

在湿法炼锌过程中,利用锌粉从浸出液中置换去除铜、镉是硫酸锌溶液多重净化的主要方法之一,该过程将副产大量铜镉渣[1]。铜镉渣中含有大量具有地表水浸出能力的重金属离子,其中镉毒性较大,被镉污染的空气和食物对人体危害严重,铜镉渣属于国家严格控制排放的危险固体废弃物[2]。由于铜镉渣中有价金属性质相似及锌冶炼过程中采用原料、成分及冶炼工艺不同,导致产生的铜镉渣成分差异较大,各湿法炼锌企业产出的铜镉渣一般含Cu(2%~10%,质量分数)、Cd(5%~15%,质量分数)、Zn(35%~40%,质量分数)以及Pb、Ni、Co、Fe、As、Cl等多种对锌电积不利的元素,由于铜镉渣成分复杂、各元素分离困难,目前未能加以完全回收利用[3-4]。铜镉渣属于铜含量较高的含铜废料,相对于贫铜矿具有更高的研究利用价值。随着矿产资源日益短缺,人们对生态环境保护的要求不断提高,从冶炼过程产生的固体废弃物中综合回收有价金属成为冶炼企业缓解资源短缺问题和解决环保压力的新途径。铜镉渣中含有大量有价金属元素,若能将这些有价金属全部回收利用,必能产生可观的经济效益和社会效益。

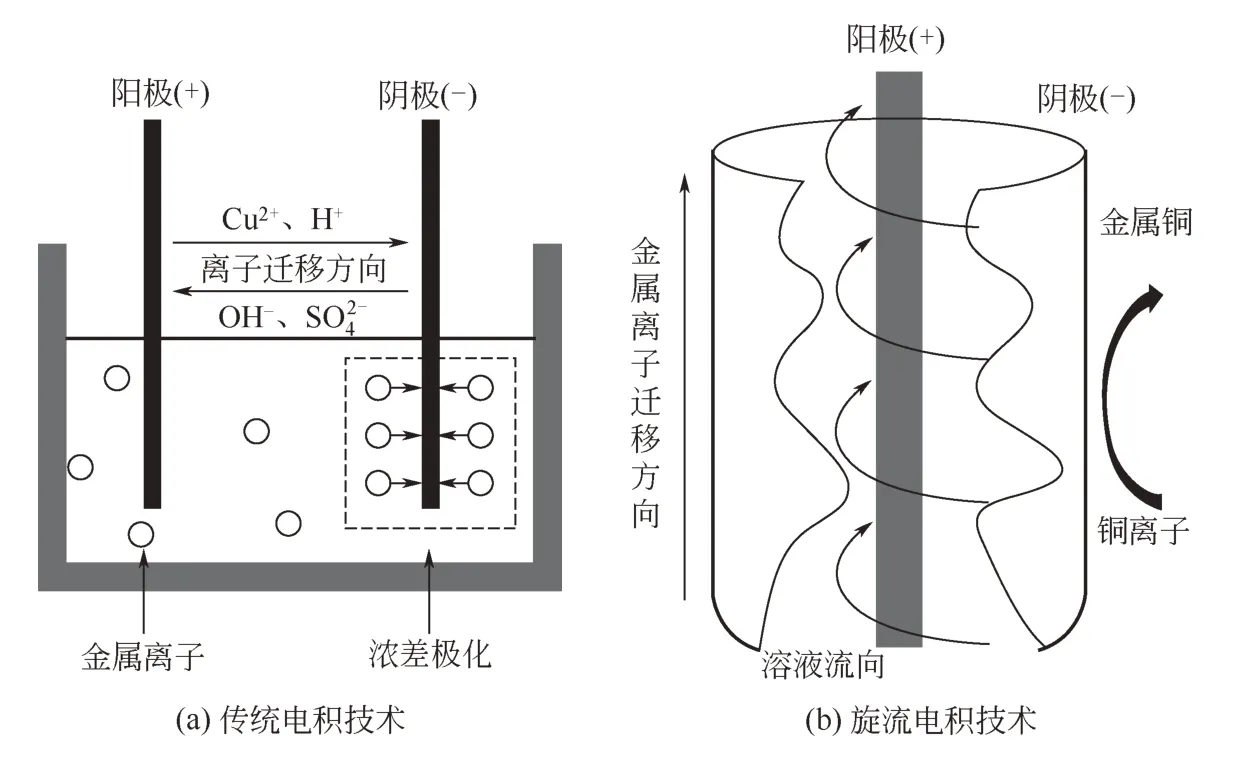

图1 传统电解技术与旋流电积技术原理图

旋流电积技术[5-6]是一种新型的从多金属混合溶液中选择性分离与提取目标金属的技术,该技术已广泛应用于铜、锌、银、镍、钻等重金属电积回收领域[7-12]。旋流电积技术与传统电解技术均建立在电化学基础理论之上,根据溶液中各金属离子标准电极电势的差异,选择性地使电位较正的金属离子在阴极优先析出。但不同的是,传统电解过程中电解液流动缓慢,界面化学反应往往快于离子迁移扩散传质过程,导致阴极电流效率较低。而旋流电积过程中,电解液在泵的作用下与阳极相对高速流动,增强扩散传质的同时使电解液中离子浓度均匀化,因此有效避免了传统平面板框式电解槽电解过程中因溶液缓慢流动而导致的电流效率降低、阴极浓差极化增大等不利因素影响,有效促进了目标金属的优先析出。旋流电积技术与传统电解技术从含铜溶液中电沉积提铜原理如图1所示。传统电解过程对电解液要求非常严格,且操作过程复杂、生产成本较高,电解过程中阳极产生的气体外逸会产生大量酸雾,作业环境相对较差,严重影响操作者身体健康及周边生活环境。旋流电积过程对电解液要求较低,且电积过程在密闭容器内进行,电解质溶液始终处于酸雾过饱和状态,酸雾可经排气孔收集处理后达标排放,不仅能够改善现场工作环境,还能降低酸雾无序排放对冶炼厂周边环境的影响。

目前国内对铜镉渣的研究主要集中在铜含量相对较低、锌镉含量相对较高的原料上,对含铜量较高的铜镉渣研究较少[13-16]。采用湿法工艺从铜镉渣中回收有价金属是众多专家学者的主要研究方向之一,按照处理方法及回收目标金属元素的不同,国内外对铜镉渣的湿法回收处理方法主要有浸出法[17-19]、溶剂萃取法[20-21]、置换法[22-23]、结晶法[24]、电积法[25]等。本研究采用的铜镉渣为湿法炼锌企业微酸返浸回收部分Zn、Cd后得到的铜镉渣,该铜镉渣中铜含量较高,锌、镉含量相对较低。针对铜镉渣氧化酸浸液的特点,结合旋流电积技术对存在析出电位差异的复杂多金属离子溶液分离与提取的优势,本文开展了不同旋流电积工艺从铜镉渣酸浸液中提取金属铜的对比研究。

1 实验

1.1 实验原料

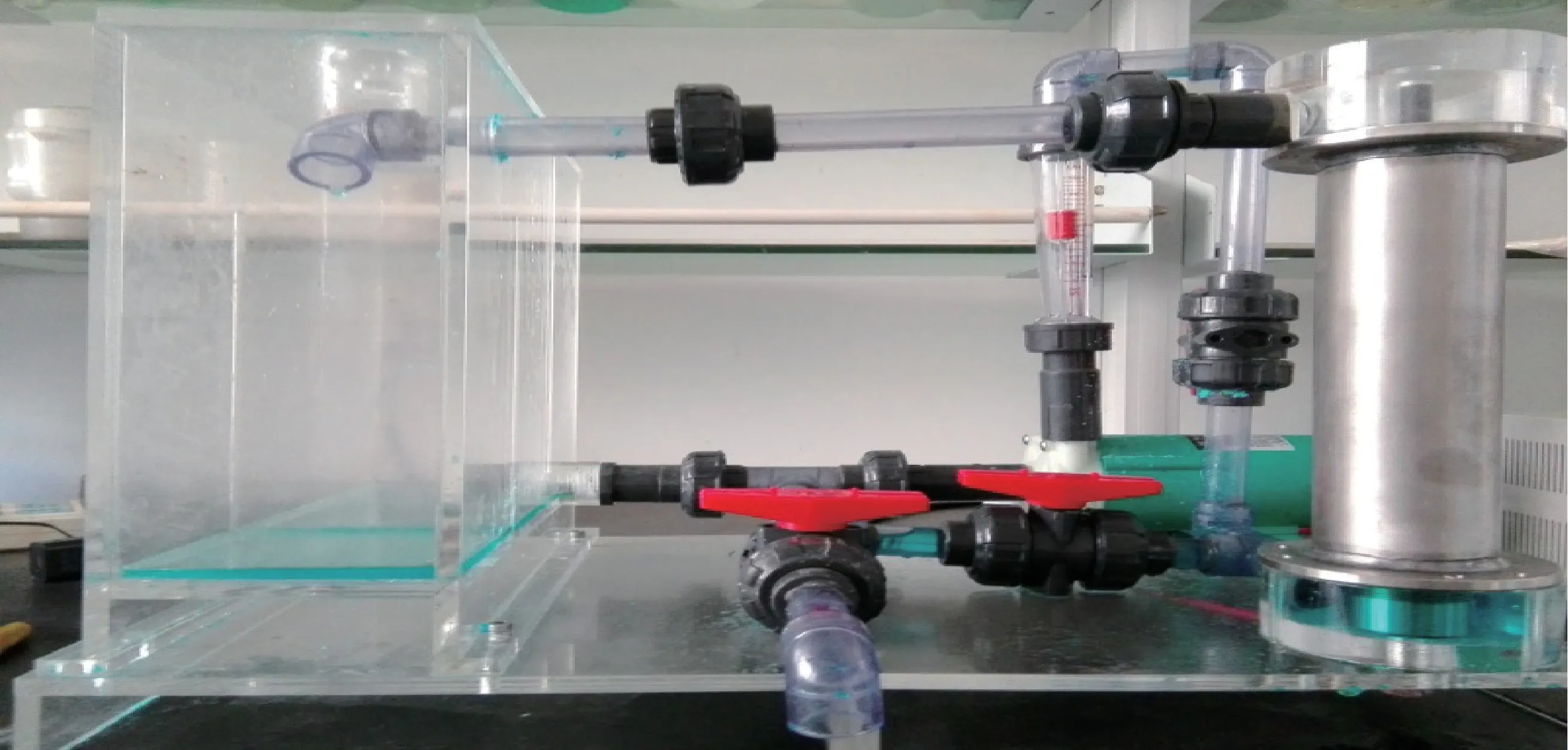

本实验用铜镉渣来自我国云南某湿法炼锌厂,获取时含有少量水分,呈泥状,经干燥破碎至粒度200目以下,其主要金属元素含量如表1所示。

表1 铜镉渣化学成分分析

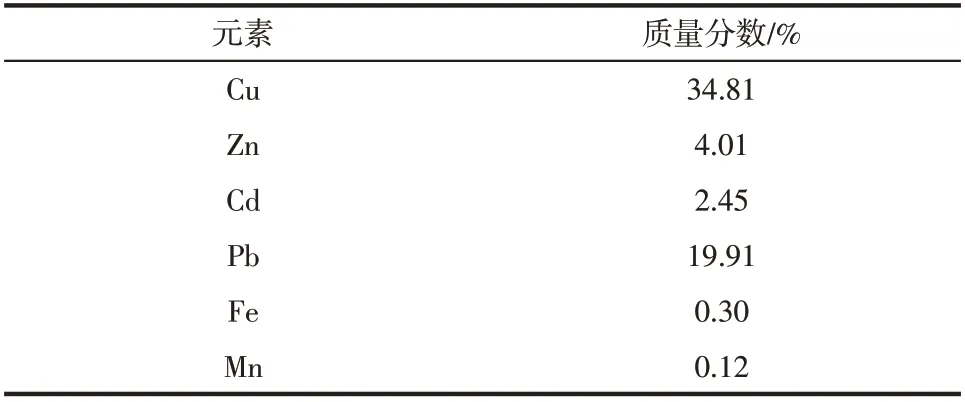

对铜镉渣进行破碎细磨至粒度200目以下,然后在常压条件下进行氧化酸浸实验,浸出液经液固分离后,浸出渣送去回收其中的铅,上清液直接进行旋流电积实验回收其中的金属铜,电积后液返回湿法炼锌浸出工序回收其中的锌和镉。铜镉渣氧化酸浸液旋流电积提铜工艺流程如图2所示。

图2 旋流电积提铜工艺流程

浸出工艺在常压条件下的硫酸体系内进行,其中硫酸浓度为150g/L,液固比为4mL/g,过氧化氢加入量为理论值的4倍,浸出时间为60min,浸出温度为30℃,搅拌速率为300r/min。浸出过程可实现95%以上的铜进入到溶液中,浸出液中各金属离子浓度见表2。

表2 铜镉渣浸出液成分

1.2 旋流电积装置

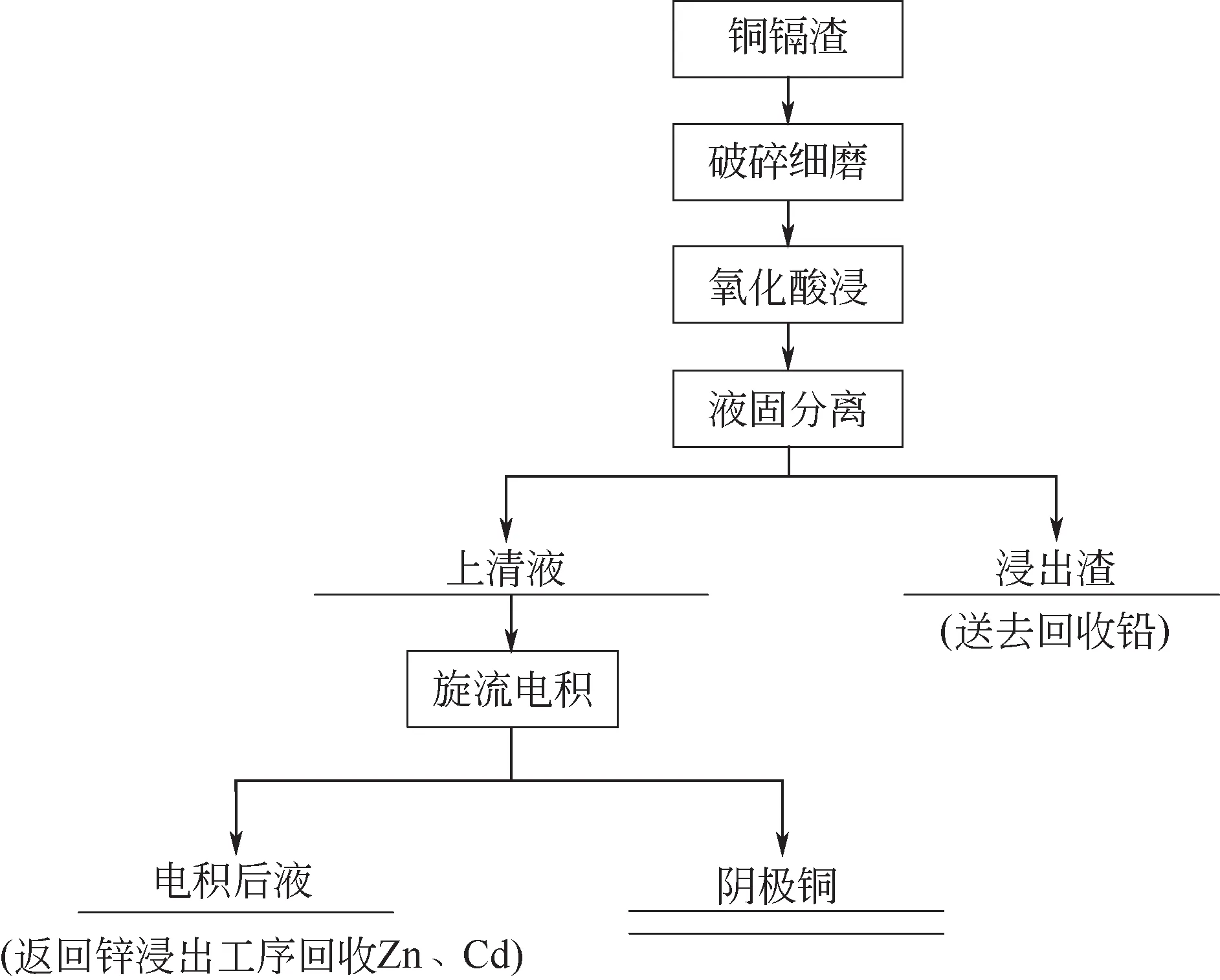

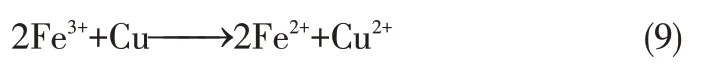

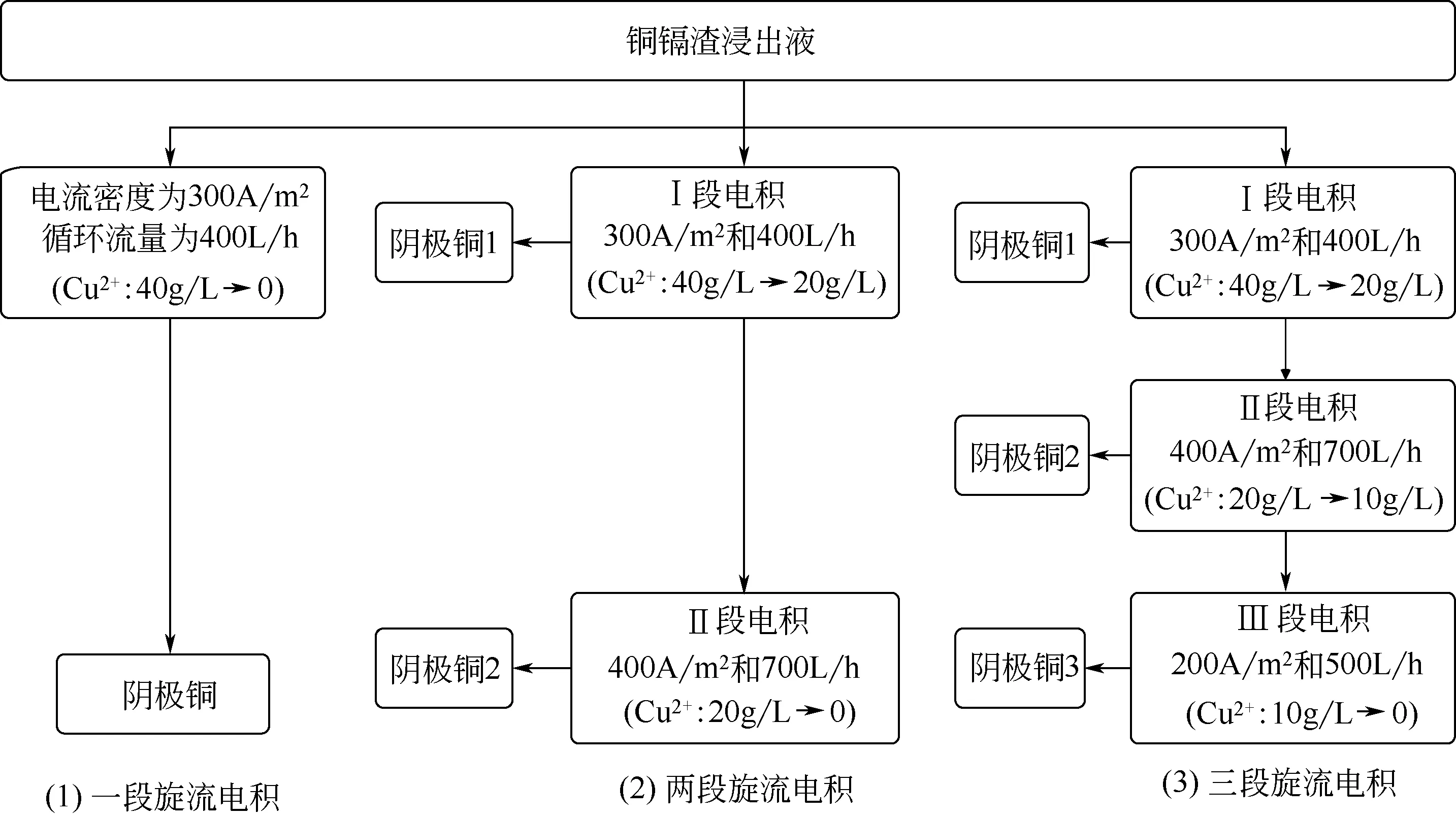

旋流电积实验过程示意图如图3所示,装置实物图如图4所示。该装置主要分为槽体、循环泵、碳素阳极和不锈钢阴极罐等四大部分。在旋流电积装置的核心部位电解槽内,电解阳极为涂有钌和铱氧化物的钛棒,阴极为229mm×182mm×0.2mm的钛板,循环流量范围为100~1000L/h。实验时储液罐中的浸出液在循环泵的驱动下从电解槽底部螺旋流至电解槽顶部后再回流至储液罐,在电解槽内发生氧化还原反应,电解液中金属阳离子向阴极移动并在阴极得电子析出。电解液在电解槽内形成的高速螺旋上升流很大程度地增加了传质过程和提高了电解液中离子浓度的均匀性,并极大地降低了电积过程中溶液浓差极化带来的负面影响,因此旋流电积技术相比传统电积技术对复杂溶液中金属离子的浓度范围具有更宽的普适性。

1.3 分析检测

旋流电积过程中铜离子浓度采用原子吸收分光光度计进行分析检测,氢离子浓度采用酸碱滴定法进行分析检测,电积过程中相关技术参数及计算公式如下。

阴极电流效率的计算如式(1),电能消耗的计算如式(2),溶液中金属离子在阴极上的电沉积率的计算如式(3)。

图3 旋流电积实验

图4 旋流电积装置

式中,η为阴极电流效率,%;m为阴极铜质量,g;q为铜的电化学当量,1.186g/(A·h);I为电流强度,A;τ为电积时间,h;W为能耗,kW·h/tCu;E为槽电压,V;θ为金属离子的电沉积率,%;Q1为电积前溶液中金属离子的浓度,g/L;Q2为电积后溶液中金属离子的浓度,g/L。

2 结果与讨论

2.1 理论分析

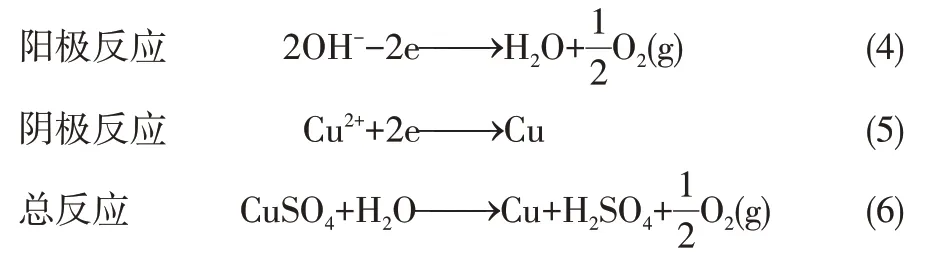

旋流电积过程中,溶液中的阴离子、阳离子分别在外部电流的作用下向阳极、阴极移动,并接受或失去电子发生氧化还原反应。浸出液中的铜离子向阴极移动得到电子变成单质铜,而水分子在阳极失去电子分解产生氧气和氢离子,因此电解液中铜离子浓度不断下降,而硫酸浓度则不断增大,电积反应如式(4)~式(6)。

在电积过程中,阴极标准析出电位越正的金属越容易析出。根据表3所示的金属标准电极电位可知,电解液中的杂质,如锌、镉、锰、镍、钴等比铜更具负电性,因此低浓度时不会在阴极上析出。而相较其他杂质离子,电解液中的铁是最有害的杂质,铁离子在电积时会发生如下反应[26]。

此外,Fe3+在阴极附近时,还可被铜还原成Fe2+而使铜溶化,反应如式(9)。

因此,铁只会在阴阳极上发生离子价态间的互相转换而不会在阴极上优先析出,但铁离子的反复氧化与还原会消耗电能,使阴极电流效率降低。

表3 浸出液中部分金属的标准电极电势

2.2 旋流电积实验

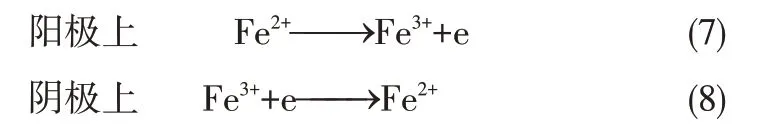

根据本文作者课题组前期配制模拟浸出液三段旋流电积实验研究得到的最优条件:一段旋流电积最优电流密度和循环流量分别为300A/m2和400L/h;两段旋流电积最优电流密度和循环流量分别为400A/m2和700L/h;三段旋流电积最优电流密度和循环流量分别为200A/m2和500L/h[27]。为深入探究不同工艺对电流效率、铜离子电沉积率、阴极铜品质及电积过程中杂质离子迁移规律等的影响,根据上述条件,对铜镉渣浸出液在不除杂的情况下分别采用一段旋流电积、两段旋流电积和三段旋流电积等三种方式进行电积实验,三种不同电积工艺实验条件如图5所示。每组实验电解液用量一致且均在室温条件下进行,实验后对不同电积方式得到的相关技术参数和阴极铜品质进行对比分析。

2.2 .1电积过程主要技术指标及参数

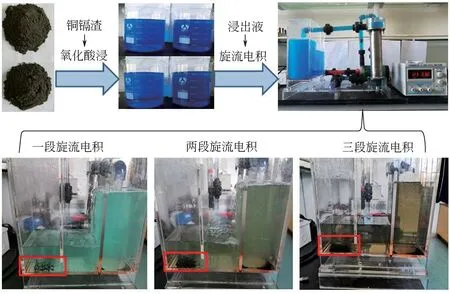

铜镉渣浸出液分段旋流电积过程如图6所示。铜镉渣经氧化酸浸-液固分离得到的浸出液无需净化除杂,可直接用来进行分段旋流电积实验。从图中可以看出,不同旋流电积工艺下电积终点溶液颜色区别明显,一段、两段和三段旋流电积终点时溶液颜色由蓝色逐渐变浅,说明溶液中铜离子浓度随分段电积工艺的进行而逐渐降低,由于浸出液中离子种类较为复杂,因此电积后的溶液并未呈透明色。三种不同旋流电积方式下电积终点时在储液槽底部均出现了不同数量的黑铜粉,这是由于电积末期溶液中铜离子浓度较低,电化学反应速率过快导致铜离子在阴极上的沉积速率加快,阴极附近的电解液贫化现象加剧、阴极副反应增多,从而在电解槽内阴极表面沉积成松散的铜颗粒,附着于阴极表面的松散细小铜颗粒在循环泵的作用下随溶液流至储液槽中,因此在储液槽底部出现了数量不等的黑铜粉。

图5 三种不同旋流电积工艺实验条件

图6 分段旋流电积过程

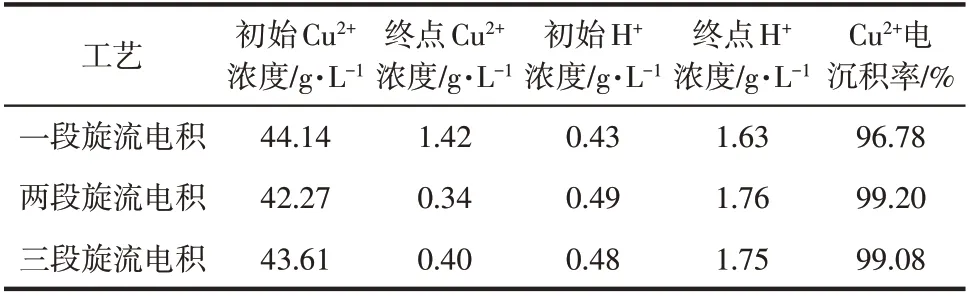

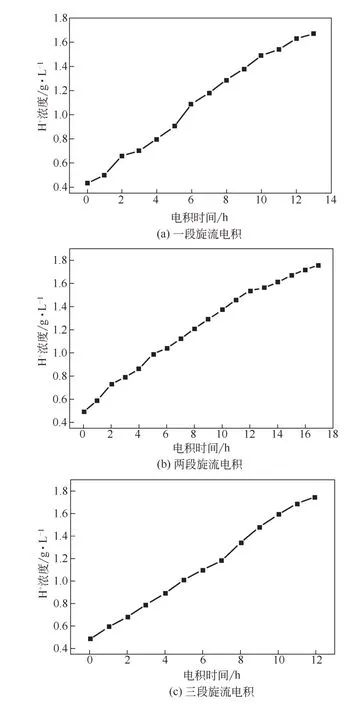

三种旋流电积工艺下铜镉渣浸出液中铜离子在阴极上的电沉积率如表4所示。从表中可以看出,在初始溶液中铜离子浓度相近情况下,不同旋流电积工艺对终点溶液中铜离子浓度影响较大。一段旋流电积可使溶液中铜离子浓度从44.14g/L降低至1.42g/L,而两段和三段旋流电积时可使溶液中终点铜离子浓度降低至0.5g/L以下。分段电积工艺下溶液中铜离子在阴极上的电沉积率均可达99%以上,三种不同电积工艺铜离子电沉积率分别为96.78%、99.20%和99.08%,一段直接电积脱铜效果明显低于两段和三段旋流电积。旋流电积过程中铜离子在阴极上不断沉积析出,阳极上水分子不断分解产生氢离子和氧气,因此溶液中铜离子浓度不断降低,而氢离子浓度不断上升,溶液酸度随之不断升高。通过上述参数对比分析,说明采用分段电积的方式可有效降低溶液中的铜离子浓度和提高铜离子在阴极上的电沉积率。

表4 不同旋流电积工艺下浸出液中铜离子电沉积率

铜镉渣浸出液不同旋流电积工艺提铜的相关技术参数如表5所示。从表中可知,采用一段旋流电积时电流效率较低,仅为90.52%,而当采用分段电积工艺时电流效率可显著提高至98%以上。在分段电积过程中,随着溶液中铜离子在阴极逐渐析出,溶液中金属离子浓度逐渐降低,阴极副反应逐渐增多,因此电流效率随着分段电积次数呈逐渐降低趋势,且随着电积过程进行槽电压逐渐升高,电耗也随之增大。通过对比三种旋流电积工艺相关技术参数可知,一段旋流电积槽电压较高、能耗较大,两段和三段旋流电积槽电压相对较小、能耗较低,说明分段旋流电积工艺可提高电流效率、降低能耗,具有更优良的经济效益。

2.2.2 铜、氢离子迁移规律

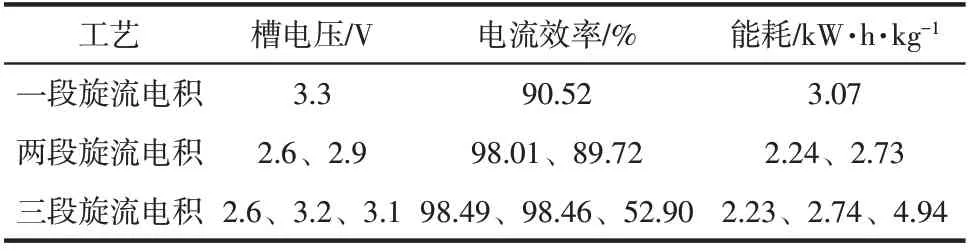

铜镉渣氧化酸浸液不同旋流电积工艺下溶液中铜离子浓度的变化趋势如图7所示。从图中可知,在不同旋流电积工艺下,溶液中的铜离子浓度随电积时间均呈直线下降。旋流电积过程中,由于分段电积时电流密度与循环流量发生变化,因此铜离子浓度下降曲线出现拐点,且拐点后铜离子浓度随电积时间依旧呈直线下降,但下降速率不同。从铜离子浓度随电积时间的变化关系曲线可以看出,分段电积时终点溶液中铜离子浓度较一段电积时更低。

表5 不同旋流电积工艺下的相关技术参数

图7 不同旋流电积工艺下铜离子浓度随电积时间的变化趋势

铜镉渣氧化酸浸液不同旋流电积工艺下溶液中氢离子浓度的变化趋势如图8所示。从图中可知,在不同旋流电积工艺下,溶液中氢离子浓度均随电积时间的延长而逐渐上升,但不呈线性变化,且氢离子浓度的变化曲线并未随分段旋流电积影响而出现明显的拐点。在电积过程中,随着溶液中铜离子在阴极上不断沉积析出,阳极水电解反应剧烈,生成的氢离子使溶液酸度逐渐升高,因此溶液中氢离子浓度随电积时间的延长而逐渐增大。游离的硫酸不仅可以提高电解液的导电性,同时还能防止硫酸铜的水解。

图8 不同旋流电积工艺下氢离子浓度随电积时间的变化趋势

2.2.3 杂质离子迁移规律

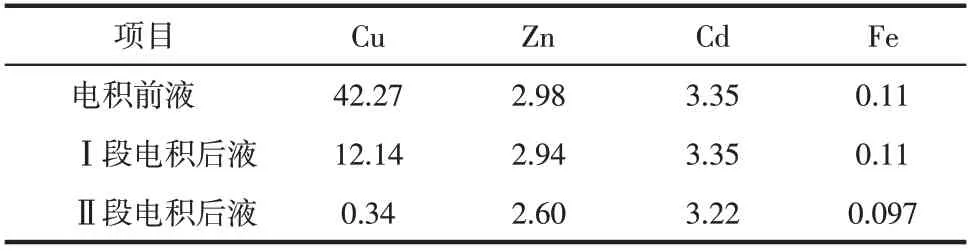

铜镉渣浸出液一段、两段和三段旋流电积过程中杂质离子的变化趋势如表6~表8所示。从表6一段旋流电积离子浓度变化趋势可知,通过对比电积前后溶液中相关金属离子浓度便能清楚地知道一段电积过程中杂质离子浓度的变化范围,但难以直观看出溶液中杂质离子的变化趋势及规律。从表7中可知,两段电积过程的第一阶段电积末期时锌离子浓度出现变化,但铁离子和镉离子浓度基本维持不变,第二阶段电积时锌、铁、镉浓度均出现较大波动。从表8中可知,三段电积过程的第一阶段电积末期时杂质离子浓度基本没有变化,第二阶段电积末期时溶液中锌离子浓度开始略微降低,第三阶段电积末期时溶液中锌、铁、镉等离子浓度出现较大波动。

表6 一段旋流电积杂质离子变化趋势单位:g·L-1

表7 两段旋流电积杂质离子变化趋势单位:g·L-1

表8 三段旋流电积杂质离子变化趋势单位:g·L-1

综合对比一段、两段和三段旋流电积过程中铜、锌、镉、铁等离子浓度变化趋势可知,电积过程中杂质离子锌、铁、镉的浓度变化与溶液中铜离子浓度息息相关。由于锌、镉、铁等金属比铜更具负电性,因此正常情况下这些金属不会在阴极上沉积析出,但在电积过程中,随着铜离子在阴极不断沉积,溶液中铜离子浓度不断降低、硫酸浓度不断升高。当电解液中铜离子浓度过低而不能保证足够的铜离子在阴极上沉积时,杂质便有可能在阴极与铜共沉积析出;此外,随着铜离子浓度的降低,硫酸浓度的不断上升会降低硫酸铜的溶解度并影响阴极上铜离子电沉积的速率。在分段电积过程中,当溶液中铜离子浓度较高时,较高的铜离子浓度足以保证铜离子在阴极上的正常沉积,此时杂质离子不会在阴极上析出,因此铜离子浓度高时杂质离子浓度基本维持不变;但随着分段电积过程的进行,铜离子在阴极不断析出,特别是当溶液中铜离子浓度降低到10g/L左右及以下时,此时因铜离子浓度过低而难以与阴极析铜维持平衡,扩散传质速率低于电化学反应速率,导致阴极副反应增多,溶液中杂质离子的浓度开始出现较大波动,少量杂质离子在阴极与铜离子发生共沉积。采用分段电积的调控方式,在不同的铜离子浓度区间得到的阴极铜产品杂质含量不同,三段电积时,阴极铜杂质含量随电积过程的进行和铜离子浓度的降低逐渐升高,即第一阶段电积时阴极铜产品纯度最高,第三阶段电积时阴极铜纯度最低。杂质离子的迁移规律说明在电解液相同的条件下采用分段电积的方式可有效降低溶液中杂质离子向阴极的迁移。

2.2.4 阴极产品形貌

不同旋流电积工艺下得到的阴极铜产品形貌如图9所示。一段旋流电积得到的阴极铜产品光泽度低、形貌粗糙,表面附着很多细小的黑铜粉。两段旋流电积时第一阶段得到的阴极铜产品光泽度较好、表面光滑平整,但第二阶段得到的阴极铜产品质量与一段旋流电积得到的产品相似,光泽度较低且表面分布细密铜颗粒。三段旋流电积时第一、二阶段得到的阴极铜产品光泽度及形貌质量较一段和两段旋流电积时更好,但第三阶段得到的产品为颗粒状黑铜粉。三种不同旋流电积工艺电积后期均得到了不同数量的黑铜粉,但综合对比分析可发现三段旋流电积得到的阴极铜产品形貌品质明显优于一段和两段电积。通过对比阴极铜的外观形貌及溶液中杂质离子的迁移变化规律,说明采用分段旋流电积的方式可有效提高阴极电流效率和铜电沉积率,并显著改善阴极产品的质量。

图9 不同旋流电积工艺下的阴极铜产品形貌

分段电积与一段电积的主要区别在于,分段电积根据溶液中铜离子的浓度来调控适宜的电流密度和循环流量使其在阴极更好地析出,以此达到提高电积过程相关技术参数及产品质量的目的。即在适宜的循环流量下,当铜离子浓度较高时采用较高的电流密度,而当铜离子浓度较低时,为防止因电流密度过高、电沉积速度过快而采用较低的电流密度。在电积过程中,随着溶液中铜离子浓度逐渐降低,较高的电流密度会使电化学反应过快、阴极副反应增多,致使阴极产品表面由光滑逐渐变得粗糙,并产生树枝状结晶、凸瘤、粒子等析出物,这也是分段旋流电积末期阴极铜产品表面变粗糙和产生黑铜粉的主要原因。

3 结论

(1)针对铜镉渣浸出液特点和旋流电积从复杂多金属溶液中分离提取金属的优势,采用不同旋流电积工艺回收铜镉渣浸出液中的金属铜,采用分段旋流电积工艺可有效地降低溶液中铜离子浓度和提高铜离子在阴极上的电沉积率。

(2)一段旋流电积工艺可使溶液中铜离子浓度从44.14g/L降低到了1.42g/L,而两段和三段旋流电积工艺可使溶液中铜离子浓度降低至0.5g/L以下。采用分段电积工艺可使浸出液中铜离子电沉积率从一段电积时的96.78%提高至99.08%以上,阴极电流效率从90.52%提高至98.49%。

(3)一段旋流电积工艺槽电压较高、能耗较大,而两段和三段旋流电积工艺槽电压相对较小、能耗较低。溶液中铜离子浓度较高时,分段旋流电积过程中杂质离子浓度基本维持不变,当溶液中铜离子浓度降低到10g/L左右及以下时,溶液中杂质离子在阴极上与铜共沉积现象明显。

(4)一段旋流电积和两段旋流电积得到的阴极铜产品形貌较差,三段旋流电积得到的阴极铜产品光泽度及形貌质量更好,采用三段旋流电积的方式可有效提高电流效率和铜电沉积率,并显著改善阴极铜产品质量。