油气田含油污泥生物处理技术研究进展

包清华,黄立信,修建龙,俞理,崔庆锋,马原栋,伊丽娜

(1中国科学院大学,北京100049;2中国科学院大学渗流流体力学研究所,河北廊坊065007;3中国石油勘探开发研究院,北京100083)

在社会发展中石油是必不可少的资源,但在石油钻井、运输、储油过程中会产生大量的油气田含油污泥[1]。含油污泥是一种复杂稳定的油包水(W/O)乳液,具有黏度高、难以沉降、脱水效果差、固相颗粒细小等特点。一般含有大量的老化原油(质量分数约30%~50%)、蜡质、胶体、沥青质、固体悬浮物、重金属(铜、锌、铬、汞等)盐类等[2-3]。其中油性部分包含75%~85%的脂肪族和致突变和致癌性的芳香族馏分以及8%~10%的沥青质[4-6]。大量的含油污泥由于其特殊性质在不加处理或者处理不当的情况下,对周边的生态圈带来严重的负担进而直接威胁到在此环境中生存的植物及生物。尤其对土壤的污染导致原油某些成分吸附在土壤表面形成膜,降低土壤的通透性,减少土壤渗水量,使土壤处于疏水状态,造成营养流失。

随着环保要求的日益严格以及监管制度的逐渐完善,含油污泥的处理要求越来越高。2008年含油污泥被列入了《国家危险废物名录》[7]。《油气田含油污泥综合利用污染控制要求》[8]中指出处理后综合利用污染物限值为含油率≤2%。欧美等发达国家制定含油污泥污染控制标准规范起步较早,要求也较高,指出对于农用的污泥和土壤,含油率≤0.3%[9]。随着环保要求越来越高,对含油污泥处理标准从埋存和筑路标准逐渐过渡到生态标准(0.3%)。因此,含油污泥不能像以前一样采取挖坑填埋等简单方式处置,但同时又缺乏高效的处理技术,导致堆积存放的含油污泥量越来越多。同时中国每年又有约300万吨新的含油污泥产生[9],大量含油污泥的存放和处理给企业造成了很大的压力。所以,通过效率高、环保的污泥处理技术实现含油污泥的资源化、无害化已成为油气生产企业亟待解决的重大课题。

目前,已有多种物理、化学、生物方法来处理含油污泥,如离心、掩埋、热解、溶剂萃取、热化学洗油、超声处理和生物处理等。每种方法都有其优点和缺点,见表1。针对高含油污泥(含油率≥6%)主要采用热化学洗油为主体联合使用其他处理技术的方法。初步实现了含油污泥减量化和原油资源回收,部分污泥达到了埋存标准(含油率<2%)。但是,热化学洗油目前主要使用化学表面活性剂,操作成本高并且会造成二次污染。

研究者一直在探索从土壤生态系统中去除石油烃(PHC)的创新技术。其中,生物法处理含油污泥是一种有效的方法。1947年第一次发现并分离了生物表面活性剂(BSF)鼠李糖脂[10]。Banat等[11]研究了BSF处理科威特石油公司产生的罐底油泥,使90%以上的残留原油回收。Noordman等[12]发现鼠李糖脂对多环芳烃(PAHs)有很大的迁移促进作用,表面活性剂之间的复配能够产生协同增溶作用显著提高难溶性有机物的溶解度。同时,微生物修复是处理石油碳氢化合物污染土壤的经济可行并环保的技术。在降解菌降解PHC过程中使用单一降解菌或菌群可以使被污染土壤恢复自然植被能力。非生物因素引起的自然衰减和降解过程很漫长,并且仅作用于有限的碳氢化合物。通过应用生物刺激和生物强化能够有效增加污染物的生物降解。

表1 含油污泥处理工艺概述

本文对BSF洗油和微生物降解两种环保型方法进行概述,并总结了BSF类型和特性、洗油机理、降解工艺、降解菌、对处理效果的影响因素以及BSF增强生物修复作用。对生物处理含油污泥技术提出了未来发展方向,期待进一步提高现场处理效果,尽快实现油气田含油污泥的生态化处理。

1 BSF洗油技术

针对油气田高含油污泥(含油率≥6%)的处理,热化学洗油+絮凝沉降+离心分离的方法较为普遍,此方法主要用化学洗油剂,且取得了较好的效果,处理后的污泥含油率低于2%,达到埋存标准。但还有很多油气田污泥处理站采用化学洗油之后不能达到2%的埋存标准。而且化学洗油成本高、易发生二次污染,对后续生物降解等深度处理有不利影响,急需寻找新的环境友好型洗油剂。相对化学表面活性剂,BSF具有表面活性高、环境相容性好、无毒或低毒、较低的表/界面张力和临界胶束浓度、可完全被生物降解、适用范围广、稳定性好,对环境不会产生二次污染等优点,是一种环保型的天然洗油处理剂。能够更好的增溶及促进降解疏水性PHC。因此,利用BSF部分代替或降低化学洗油剂用量,已成为含油污泥处理的重要攻关方向。

1.1 BSF的类型和特征

BSF是由不同的微生物在其生长过程中分泌出的天然化合物。分子结构包含亲水极性基团和疏水非极性基团。亲水基中常含有羧酸、缩氨基、单糖或多糖等基团;疏水基通常为不饱和的碳氢链或脂肪酸链。这些特殊的结构使这类表面活性剂具有更低的表/界面张力、更易形成胶束或微乳液。BSF大致分为低分子量的BSF,如糖脂、脂肽、脂肪酸和磷酸;高分子量的生物乳化剂聚合物,如聚多糖、脂多糖蛋白类、脂蛋白。由于前一类BSF可以有效降低表/界面张力,而后者是非常有效的水包油的稳定乳化剂,但对降低表面张力效果并不是很好,因此含油污泥处理过程中使用较多的是低分子量的BSF。

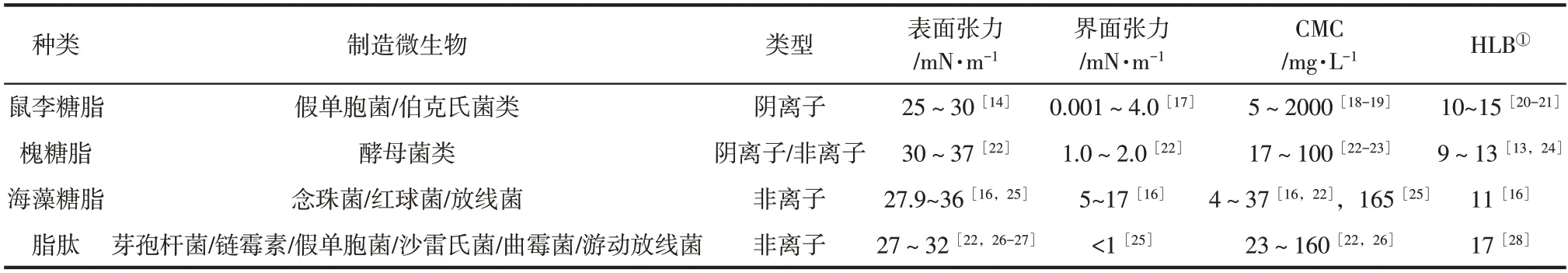

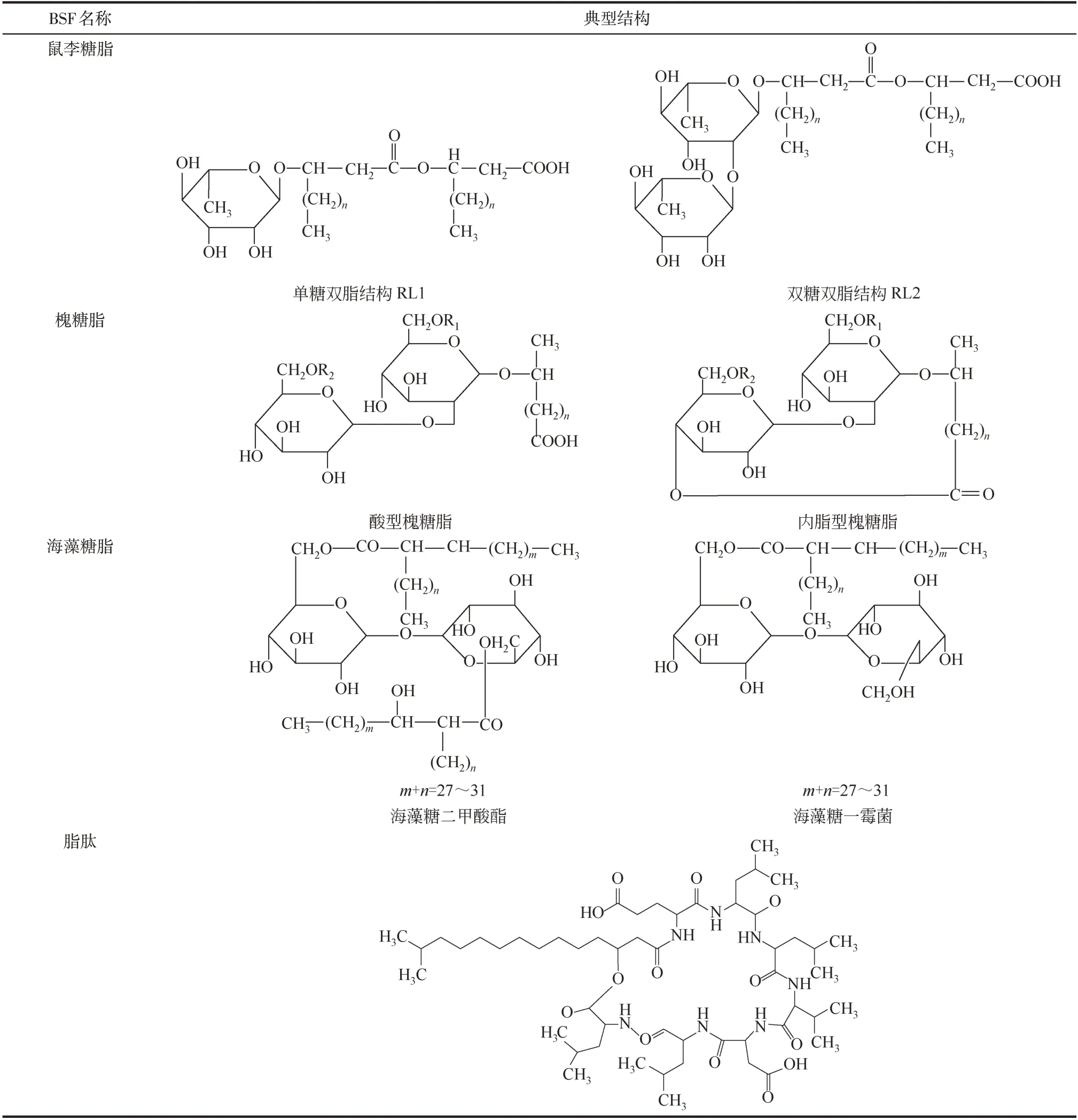

现阶段较为成熟的BSF有鼠李糖脂、槐糖脂、海藻糖脂和脂肽,其来源及理化性质如表2所示,典型化学结构如表3所示。其中,糖脂类BSF是目前研究最深入、分离最完全的BSF。鼠李糖脂属于一种糖脂类的阴离子表面活性剂,其亲水基一般由1~2分子的鼠李糖环构成[13],疏水基则由1~2分子具有不同碳链长度饱和或不饱和脂肪酸构成[14]。槐糖脂亲水部分是由两分子葡萄糖以β-1,2糖苷键结合形成,疏水性部分为饱和或不饱和长链ω(或ω-1)羟基脂肪酸,这两部分以β-糖苷键相连[15]。海藻糖脂亲水部分是海藻糖,疏水部分主要是脂肪酸[16]。脂肽属于阴离子表面活性剂,疏水基为β-氨基或β-羟基脂肪酸,亲水基为肽链或肽环。

1.2 BSF洗油机理

表面活性剂洗油处理含油污泥主要利用扩散作用[发生在表面活性剂浓度低于临界胶束浓度(critical micelle concentration,CMC)]和增溶作用(发生在表面活性剂浓度高于CMC时)两种途径。

1.2.1 扩散机理

表面活性剂在较低浓度下对含油污泥的疏水性污染物有扩散作用。在表面活性剂浓度低于CMC时,表面活性剂以单体形式存在,单体聚集在土壤污染物和土壤水界面,并通过增加土壤与疏水性污染物之间的接触角来改变系统的润湿性。吸附在污染物表面的表面活性剂分子在表面活性剂分子的头基与土壤颗粒之间产生排斥,从而促进了污染物与土壤颗粒的分离,此过程为扩散作用。其中,表面活性越高,越容易降低表/界面张力,从而对含油污泥有更好的扩散作用。

表2 常见的BSF的来源及理化性质

表3 常见的BSF的典型结构[29]

1.2.2 增溶机理

当表面活性剂浓度高于CMC时出现增溶作用。此时自由单体浓度不再增加,而形成胶束,将PHC溶解到胶束的疏水核中,增加难溶有机物的溶解度,从而使污染物在水相中的分配显著增加。因此表面活性剂的CMC越低,增溶作用越好。由于BSF的CMC远低于化学表面活性剂,使用浓度更小,可以降低洗油成本。Kang等[30]采用槐糖脂、吐温80/60/20及司盘20/80/85等表面活性剂处理石油污染土壤,发现槐糖脂对土壤的清洗效率均高于其他表面活性剂。Lai等[31]的研究中同样得到两种BSF对总石油烃(TPH)的清洗效果要优于两种合成的表面活性剂。

1.3 影响BSF洗油效果的因素

BSF洗油过程通常受到以下5个处理条件的影响,如处理温度、BSF浓度、搅拌转速、处理时间以及泥液比。一般处理温度在20℃以上洗油效果比较好,并且温度越高,效果越好。但是,处理温度过高会增加处理费用,同时对环境也有不利影响。

当BSF质量浓度高于CMC时,PHC的溶解率才能显著增加。但是,BSF的质量浓度过高,则吸附到土壤颗粒中的量越多,使用费用增加。另一方面,当BSF的质量浓度低于CMC时,会增加有机污染物的矿化度。因此,为了有效洗脱土壤中的有机污染物,要根据PHC的性质及需要达到的处理效果确定BSF的浓度。

随着搅拌速度的增加,土壤颗粒间的碰撞会越来越强烈,有助于疏水性有机物从土壤颗粒表面解吸。然而,搅拌速度的进一步提高会使土壤与液体形成的泥浆成团,相对速度减弱,减少颗粒间的碰撞,从而降低原油去除率。

在洗油时间较短的情况下,原油去除率会随时间的增加而增加。但是,在一定时间之后会达到稳定水平。有研究者[32]认为由于土壤颗粒对PHC的强有力的吸引作用和有限的搅拌速度,使PHC的解吸过程需要一定的时间。然而,随着时间的延长,油包水(O/W)乳液的形成,阻碍了油水进一步分离,并且会增加设备负荷。因此,洗油时间需要一个最佳范围。

通常,泥液比中液体相对密度越高溶解能力越强。因此,除油率会随着液体相对密度的增加而增加。但是,超过一定值之后增加会变慢。并且在实际应用中,较高的液体相对密度需要更多的水,这将对设备和能源提出更高的要求,并产生更多的废水需要处理。因此,在现场应用之前需要通过实验得到一个最佳值。

Liu等[33-34]、黄 立 信 等[35]和Yan等[36]利 用 不 同的BSF处理不同油田的罐底含油污泥得到最佳工艺参数范围为温度35~65℃、泥液比(1∶3)~(1∶4)(g∶mL)、洗涤时间2~3h、BSF添加量0.2%~4%、搅拌速度300~350r/min。处理后残余污泥含油率大部分能够降低到2%以下,并且原油回收率都能达到75%以上,最高可以达到91.50%。

1.4 表面活性剂的复配体系

目前大多使用单一的BSF修复石油烃污染场地,应用不同类型BSF复配体系洗油处理含油污泥较少。表面活性剂复配体系不仅能发挥各自的性能,还能相互补充。不仅如此,亦可与其他助剂或辅助剂,如螯合剂、高分子化合物及电解质等产生程度不同的增效或对抗作用。复配体系有以下优异的性能:①具有更小的CMC和更低的表/界面张力;②形成稳定性能更好的混合胶束;③可以降低沉淀及吸附的损失;④更好地提高乳化、润湿和净洗能力,并提高耐盐性和耐温性;⑤对疏水性有机物具有协同增溶作用;⑥这些卓越性能降低了实际应用中使用的表面活性剂的总量,从而降低了成本和环境影响。与单剂表面活性剂相比,非离子与阴离子表面活性剂的混合胶束具有较明显的协同作用。主要是此种复配方式有分子间的协同作用,能够降低非离子自身的空间位阻作用同时有效降低阴离子表面活性剂的静电斥力[37-38]。

在洗油过程中,BSF的复配体系与单一BSF相比较,表现出更好的增效修复效果,因此,人们越来越重视用BSF的复配体系处理含油污泥。有研究者[39-40]将不同的BSF与化学表面活性剂进行复配,显著提高了难溶性有机物的去除率,同时减少了化学表面活性剂的用量,降低对土壤的二次污染。但由于BSF化学结构的多样性,单一或混合BSF所形成的胶束的结构、胶束性质和行为可能具有多方面特异性,而这方面认识的缺乏会限制BSF及其复配体系在疏水性有机物污染场地的应用。因此,需要从BSF及其复配体系所形成的胶束结构和性质入手,确定BSF复配比例,深入探讨BSF及其复配体系对石油烃污染物的增溶洗脱作用、影响因素及机制。Duan等[41]使鼠李糖脂与碳酸钠和脂肪醇乙氧基化物,龙绛雪等[42]使鼠李糖脂与司盘60,陈贤等[39]使3株石油降解菌的代谢产物与化学助剂进行复配,利用这些复配体系洗油处理含油污泥,使含油率均降到了2%以下。

2 生物降解技术

随着环保要求越来越高,含油污泥生态化处理是必然选择。通过物理、化学以及生物洗油等技术处理含油污泥后有一定效果,但有时残泥含油率还达不到0.3%的生态标准,因此需要进一步的深度处理。而对于低含油污泥(含油率低于6%),生物降解技术因成本低、效果好、无二次污染等独特优势,必将成为深度处理的重要手段。生物降解方法中菌种研发及处理工艺优化是含油污泥深度处理的技术保障。

生物降解技术是使用微生物去除有机污染物的过程。根据研究,石油烃降解菌的修复机理为先使PHC吸附在微生物表面,在细胞表面发生氧化反应,氧化成醇后运输到细胞内,再经一系列还原、脱氢和氧化反应最终被分解成H2O、CO2或合成其他物质[43]。

2.1 生物降解技术工艺特点

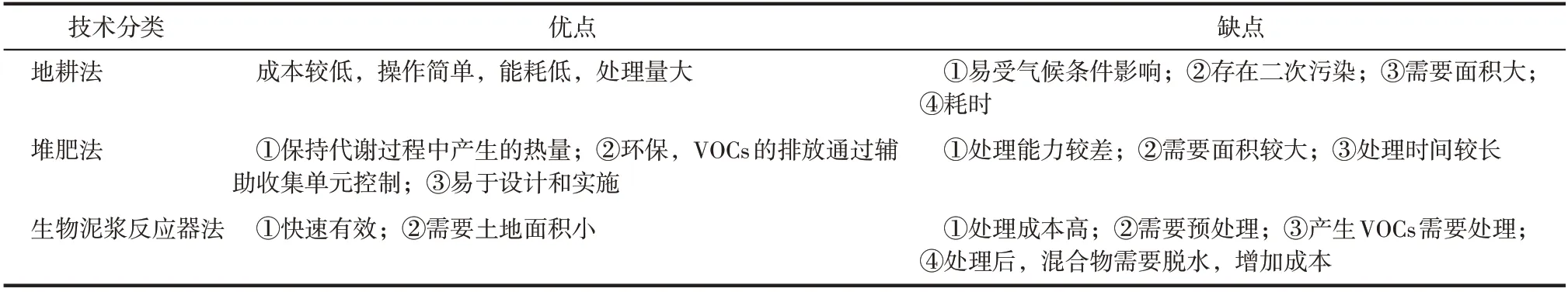

生物降解处理法有原位和异位两种处理技术。原位处理技术主要有生物通风法、投菌法、生物培养法三种。此技术虽工艺简单、费用低,但处理速度慢、占地面积大,且只适用于渗透性好的土壤的处理。因此目前主要采用异位生物降解技术。研究最深入的是地耕法、堆肥法以及泥浆反应器法。其特点见表4。

2.1.1 地耕法

主要是使含油污泥与新鲜土壤混合均匀铺放在处理地面上,通过保持适当的污泥使用率、翻耕、浇水、施肥、pH来维持菌浓度和提高处理效率。用地耕法处理PHC去除率均达到了80%以上,有些高于90%[44-47]。但此方法存在问题较多,许多国家已经停止使用,不适于大面积推广。

2.1.2 堆肥法

堆肥法是指将含油污泥与填充剂混合均匀堆成2~4m高,使用土著或外来微生物对有机污染物进行降解。通常安装通风管道,同时调节水分、吹气,添加填充剂(如稻草、锯末、树皮、木片或其他有机材料)和营养素(如碳、氮、磷)保持高微生物活性来提高处理效果。由于堆肥法的生物降解条件更易于控制,与地耕法相比,能够更有效地去除含油污泥中的PHC,并且可以处理更多有毒化合物。另一方面堆肥法能够保持微生物代谢过程中产生的热量,有效加快烃类物质生物降解速度。同时,由于可以在容器中进行,并且可以通过辅助收集单元控制挥发性有机物(VOCs)的排放,因此更加环保。但此种方法需要定期供氧供气保湿,需要相对大面积的土地,处理时间相对较长。新疆油田公司雷江辉[48]利用生物堆肥降解实验使含油率降至0.8%。众多研究证明了使用堆肥法处理含油污泥之后,TPH去除率能达到45%以上,最高可达到85%[49-53]。

2.1.3 生物泥浆反应器法

生物泥浆反应器法是将含油污泥稀释于营养介质中成为泥浆状,污染物溶解到液相中,从而获得大量可溶的污染物。此方法通常发生在设计的生物反应器(如配备用于混合的叶轮的立式储罐)中,能够使处理条件控制在最佳状态,使主要污染物PHC与微生物、营养物和氧气之间的接触得到最大化。由于接触面积大,接触频率高,因而处理速度快、降解效率高,是一种有前途的生物降解工艺。Ayotamuno等[54]和Machin-Ramirez等[55]采 用 生物泥浆反应器法,处理含油污泥14~90天后,TPH的降解率达到40%~85%。Ward等[56]在实验室研究发现,使用3种不同的微生物处理10~12天后,TPH降解率在80%~99%,处理速度快、降解效率高。因此泥浆反应器法是可以深入研究的方法。

2.2 PHC降解菌

石油污染区域的一些微生物由于营养趋向性和环境适应性,以石油烃为碳源繁殖代谢,成为石油污染物降解菌或菌群,起初这些土著降解菌在群落中的比例不到0.1%,随着环境适应性增强和自身繁殖能力的提高,这类菌逐渐成为污染环境中的优势菌群,可以增加到总菌量的1%~10%[57]。石油烃类有机污染物降解菌早在20世纪50年代就已被发现,随着基因工程技术的不断进步,有更多的石油烃降解菌被发现和分离。目前,已报道的降解菌超过70多种属,超过200种。其中,细菌种类繁多,代谢功能多样,占据了生物降解过程中的主要地位。主要的降解菌类群有假单胞菌属、不动杆菌属、芽孢杆菌属、红球菌属、诺卡氏菌、食烷菌、微球菌属等。

表4 含油污泥生物降解技术

在上述众多降解PHC的微生物中大部分都表现出对某类组分独特的降解优势。部分微生物优先降解脂肪族化合物,部分微生物优先降解单环芳烃或多环芳烃。经过清洗和一定程度的生物降解后,大部分PHC被去除。但是残泥中还会残存一些难处理的含有杂原子的重质有机化合物。如胶质和沥青质是具有抗生物降解性的含有硫(0.3%~10.3%)、氧(0.3%~4.8%)、氮(0.6%~3.3%)和少量金属元素的PHC。但也有一些微生物能够降解此类胶质和沥青质。表5列出了相对应的石油污染物及其降解菌。微生物对PHC的降解途径大致有两类:第1种是微生物直接将石油烃中特定的某种组分分解为最终代谢产物水和CO2;第2种降解是逐步或顺序反应,也就是其中一组微生物可以将最初的石油成分先降解为中间体化合物,如乙酸盐或低分子脂肪酸类。然后这些中间体被另一组微生物进一步降解为最终产物水和CO2。但是PHC是多组分的复杂物质,单种菌不可能降解所有污染组分。因此开发能够降解多种组分的高效降解菌剂是生物降解处理法的一项重要核心技术。Zheng等[58]发现的单株恶臭假单胞菌,Siddhartha等[59]分离出的Franconibacter pulveris菌株,Gholami-shiri等[60]发现的金黄色葡萄球菌、梭状芽孢杆菌和无丙二酸柠檬酸杆菌均表现出降解多种PHC的能力。并且Ghazali等[61]研究证明了不同的菌种之间进行混合可得到更好的降解效果。

2.3 影响生物降解效果的因素

2.3.1 含油污泥组成和特性

含油污泥理化特性(如密度、持水能力、pH等)、含油污泥组分含量(包括含水率、含油率和含固率)、污染物的特性(如生物可用性、碳氢化合物的类型、长度、在水相中的分散和挥发)以及污染物的组分含量(包括饱和分、芳香烃、沥青质和胶质)均影响生物降解效率。石油各组分成分越简单越容易降解,并且碳数越小越容易降解。饱和物/烷烃相对易被降解,降解程度从易到难依次为直链烷烃>支链烷烃>低分子量烷基芳烃>轻质芳烃>环状烷烃>重质芳烃>极性化合物>沥青质。此外,初始PHC浓度也会影响生物修复性能。高浓度的PHC对微生物活性具有致命性,限制了其生物降解的潜力[45]。低浓度的PHC由于碳供应太低而无法支撑微生物的生长[62]。

2.3.2 处理工艺条件

处理工艺条件,如pH、温度、湿度、持续时间和氧气等均影响生物修复效果。土壤的pH不仅影响石油的离子化,还影响菌体降解酶的活性。每种微生物生存都有其最适合的pH范围。通常,适合降解PHC微生物的pH环境是弱碱性环境。常用的调整含油污泥pH的方法有添加酸碱缓冲液或中性调节剂等。冯晋阳等[63]筛选的菌株只有在初始pH为7~9时生长良好,且平均降解率为50%以上,其他pH条件下降解效果不佳。若湿度极低水力传导性便较低,菌体、营养元素等难以向含油污泥有效补充。湿度越低,土壤颗粒之间的缝隙越小,传质过程中需克服的阻力就越大[64]。此外,微生物生长及代谢也需要足够的水分。然而水分含量若过高,污泥孔隙中的空气被水替换掉,含油污泥很快从有氧条件转变为缺氧条件,不利于好氧微生物对石油烃的降解。含水率在25%~30%之间降解效果最佳。温度不仅影响含油污泥污染物的理化状态、气体溶解度和土壤基质,还影响降解菌的生长速率和新陈代谢。温度升高会增加疏水性污染物的溶解度、降低黏度、增强扩散作用并将长链PHC从固相转移到水相。PHC的降解率会随着时间的延长降低,最终污染物残留量达到明显的平稳期。PHC的降解菌大多是好氧菌,需要充足的氧气,缺氧的环境严重影响降解效率。此外,因为氧元素是组成细胞的主要元素,而PHC主要由碳氢元素组成,氧元素含量很少。并且氧元素是PHC降解过程中最终的电子受体。因此,生物降解过程需要适度的pH、温度、湿度、持续时间和氧气含量。

表5 PHC降解菌

2.3.3 非碳营养因素

石油污染物是微生物生长所需要的碳和能量的来源,但还需要氮、磷、钾以及稀有元素等物质才能保证正常的繁殖代谢。碳/氮/磷/钾(C-N-P-K)的比例可以通过添加尿素、磷酸盐、N-P-K肥料、硝酸盐、铵盐和磷酸盐来调节,从而加快石油污染物的生物降解。其中硝酸盐是微生物生长和产生BSF的最佳氮源[65]。促进微生物生长的最合适的C∶N∶P为100∶10∶1[66-68]。Álvarez等[69]研究得出C∶N∶P为100∶17.6∶1.73时柴油去除率达到最优。但是,已有研究表明土壤中营养素浓度过高,特别是N-P-K浓度过高会抑制碳氢化合物污染物的生物降解[70]。碳氢化合物污染物的生物降解应保持氮含量低于1800mg/kg[71]。Walworth等[72]报道了添加氮源再处理石油污染的地点可减少微生物生长的滞后阶段并保持微生物种群处于高活性水平,所以可有效提高细胞生长速度以及碳氢化合物的降解速度。

3 BSF在生物降解技术中的增效作用

生物降解技术具有费用低、操作简单、无二次污染等优点,是具有广泛的应用前景和最可行并有效的方法之一。但生物降解技术也有一定的局限性,PHC组分主要为非极性物质,不易溶于水、分子量大、化学结构稳定,阻碍了PHC与微生物的接触机会,因此会影响降解效率。这是生物降解技术存在的主要问题。表面活性剂的增溶作用可以显著增加原油在水中的溶解度,加快微生物细胞对油类底物的利用速度,大幅度提高微生物的除油效果。由于一些化学表面活性剂具有毒性以及生物可降解性差[73],有可能在污染场地产生二次污染,因此用BSF来强化微生物对原油的降解效果成为了研究热点。促进降解作用主要是基于BSF的物理化学性质对微生物的新陈代谢,细胞表面疏水性不会有影响。

3.1 BSF在生物降解中的作用机理

3.1.1 促进PHC扩散

降解菌存在于土壤的水相中,因此使PHC从土壤颗粒表面解吸附并从颗粒聚集体扩散到土壤的水相中,达到增大PHC与降解菌的接触面积的目的。在BSF较低浓度下,降低界面张力,增大油/水界面面积使PHC得以有效扩散。当BSF浓度大于CMC时,形成胶团,将PHC溶解到胶束的疏水核中,再被降解菌细胞吸收并降解。扩散和增溶作用可以增大PHC的溶解度,促进流动性,进而增大和微生物的接触面积因而提高生物可利用性。

3.1.2 调节细胞表面的疏水性

PHC与降解菌细胞的直接接触是主要的PHC吸收机制,而细胞表面的疏水性是决定细胞与PHC接触的关键性质。BSF分子可以利用其亲水基或疏水基性质附于降解菌细胞表面,将疏水性部分暴露在外面,形成控制细胞表面疏水性的调节膜,提高PHC与降解菌细胞的直接接触,并直接影响生物降解速率[8]。

3.2 BSF增效生物降解过程中的影响因素

土壤颗粒对BSF的吸附作用严重影响BSF在生物降解中的增效作用。土壤颗粒对BSF的吸附作用主要由BSF的类型和土壤的组成特性引起。此外,BSF的浓度也会影响在生物降解过程中的增效作用。

3.2.1 BSF的类型

BSF的离子类型影响其吸附。阳离子型、阴离子型和非离子型BSF在土壤表面的吸附形式各不同。由于土壤颗粒表面主要带负电荷,阳离子BSF与土壤会产生阳离子交换和静电吸引作用吸附在土壤表面。而阴离子BSF与土壤颗粒存在静电排斥,因此离子交换吸附通常非常小。但是阴离子BSF的离子与二价无机阳离子,如Ca2+、Mg2+会产生沉淀。此沉淀作用是高浓度阴离子BSF在土壤上吸附的主要原因。非离子BSF主要通过与土壤颗粒表面基团形成氢键而吸附。随着非离子BSF浓度的增加,BSF可通过疏水基团的相互作用在土壤表面形成双层吸附。此外,BSF的结构类型也影响其吸附。随着BSF碳链长度的增加,其在土壤胶体上的吸附较少,这可能是由于较长的碳链降低了BSF的CMC。

3.2.2 土壤的组成特性

BSF在生物降解技术中的增效作用受黏土和有机质吸附的限制。随着土壤中黏土成分的增加吸附量增大,从而降低除油率[74]。还有研究表明,BSF在生物降解技术中的增效作用随着土壤中有机碳成分而变化,有机碳含量越高,其吸附量越大。由于高含量黏土成分对表面活性剂在生物降解技术中的增效作用有明显影响,因此当含油污泥中黏土成分高于30%时,则需要考虑土壤质地组成。所以,砂质土壤比黏土更适合于表面活性剂增效生物降解[75]。

3.2.3 BSF的浓度

适量浓度的BSF能够增强含油污泥中PHC的降解率。浓度过低,对于降解中的增效效果不明显。浓度过高反而会抑制降解菌的生物活性,而且增加处理费用。过高浓度的BSF对降解菌生物活性的抑制作用主要有两种[76]:①BSF与细胞膜的脂质物质相互作用,破坏细胞膜。此外,BSF也与细胞酶或其他蛋白质发生反应,从而影响细胞基本功能。②在BSF的浓度过高的情况下,降解菌会优先将BSF作为碳源开始降解,影响残油中大分子烃的降解。由于这些因素的作用,过低或过高浓度的BSF都会影响PHC的降解率。

3.3 BSF在生物降解过程中的应用

Makkar等[77]通过对比几种化学表面活性剂及BSF对PAHs的生物降解性的影响,发现化学表面活性剂中,促进和阻碍作用都有出现,而BSF可能是以假胶束的形式对PAHs进行增溶,微生物细胞可以直接和PAHs接触,从而有效地促进PAHs的降解。陈忠喜等[78]用4株菌的发酵液处理油泥72h后,石油去除率平均达到70%以上,与对照样品相比,石油去除率提高了大约7~9倍。Zhou等[79]发现鼠李糖脂能够将正十八烷分散成微小液滴,微生物再把覆盖有鼠李糖脂的有机物液滴摄入到细胞内部再进行降解。在低温下,原油的黏度增加,短链烷烃的水溶性降低,会阻碍生物降解[62]。因此在低温情况下(如在极地地区石油污染土壤时),需要BSF/生物乳化剂来抵抗低温度下PHC的黏度增加和水溶性的降低。孙雨希等[80]研究发现,在24天的户外生物降解修复中,添加槐糖脂后PHC降解率从35.20%增加到了40.10%。因此,对于含油污泥生物降解处理来说,添加BSF有很大促进作用。

4 结语

(1)随着油气田开发的逐步深入,含油污泥所带来的生产和环境矛盾越来越突出。基于环保要求和有限的油气资源储量的客观现实,如能成功地处理含油污泥,则会产生巨大的社会效益和经济效益。目前,针对高含油污泥(含油率≥6%)主要采用洗油为主体联合使用其他处理技术的方法。初步实现了含油污泥减量化和原油资源回收,但仍有部分含油污泥经处理后达不到埋存标准(含油率<2%)。表面活性剂在洗油中已取得一定的效果,大幅度提高了洗油效果。但化学表面活性剂洗油过程操作成本高并且易造成二次污染。而BSF是一种环保型的天然洗油剂,能够更好地扩散和增溶PHC。但BSF在洗油处理技术中广泛应用还需要做大量的工作:①通过加强对BSF产生菌的筛选,同时结合基因工程技术,构建BSF高产菌;②对BSF生产中的培养条件和提取方法进行优化,提升产量和性能同时降低成本;③加强研究,深入了解BSF在洗油处理过程中的作用机理。以期为生物洗油技术的推广应用奠定基础,希望能够取代或部分代替化学洗油剂,尽快实现洗油剂的升级换代。

(2)随着环保要求越来越高,对含油污泥处理标准从埋存和筑路标准逐渐过渡到生态标准(0.3%)。而含油污泥通过物理、化学以及生物洗油等技术处理之后有一定效果,但仍有部分残泥含油率还达不到0.3%的生态标准,因此需要进一步的深度处理。对于低含油污泥(含油率低于6%),生物降解技术因成本低、效果好、无二次污染等独特优势,成为深度处理的重要手段。而生物降解技术在低含油污泥的深度处理中得到广泛应用还需要完成以下几个方面的工作:①通过运用分子生物学和基因组学,筛选出适宜于特定的含油污泥的微生物;②研究与降解菌剂能够配伍的BSF,并优化其最佳浓度。另外,直接使用BSF产生菌,强化生物降解,利用其产生的BSF促进生物降解效率,能够降低成本;③研究生物降解工艺,如高效反应器解决生物降解技术处理周期长、占地面积大的问题,同时降低运行成本。

(3)就目前的处理技术来看,生物处理技术有着独特的处理特点,再与其他常规技术相结合的联合处理方法,如BSF洗油与超声波处理技术联用、化学氧化与生物降解联合处理具有广阔的发展前景。在含油污泥管理方面,建议实行含油污泥分类管理和处理,建立针对性的处理工艺,加大生物处理技术攻关,为早日实现含油污泥生态化提供技术保障。