芳烃抽提装置含油污水的减量化实践

李林

(中国石化长岭分公司,湖南岳阳 414012)

长岭分公司芳烃抽提精馏装置以四甘醇为抽提溶剂,采用抽提—抽提蒸馏—汽提—抽余油水洗—溶剂再生的五塔流程,设计能力为25万t/a。装置以重整生成油为原料,主要产品有苯、甲苯、二甲苯、石油醚Ⅱ、石油醚Ⅲ等。与之配套的四垅罐区,主要用于石脑油、抽提原料、混合芳烃、非芳、芳烃等原料、中间原料及产品的储存、静置脱水等。芳烃抽提精馏装置与四垅罐区使用同一含油污水系统,因装置老旧,管线腐蚀、机泵泄漏频繁等问题,导致含油污水含油量不合格频次高,尤其是苯含量长时间超高标排放,环保达标困难。

1 含油污水系统运行存在的问题

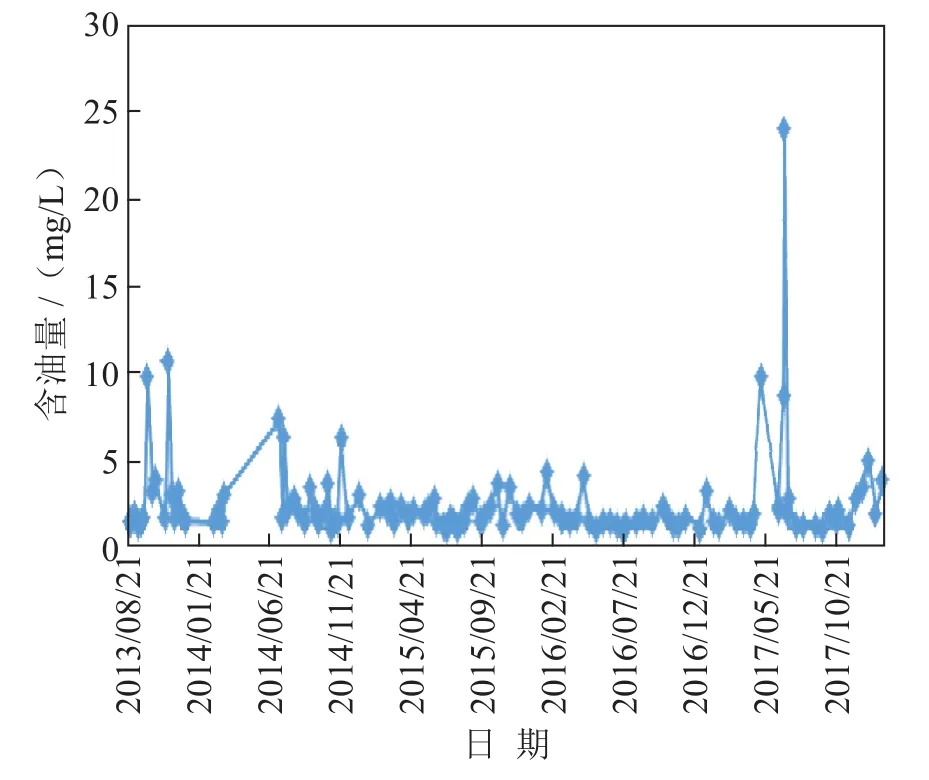

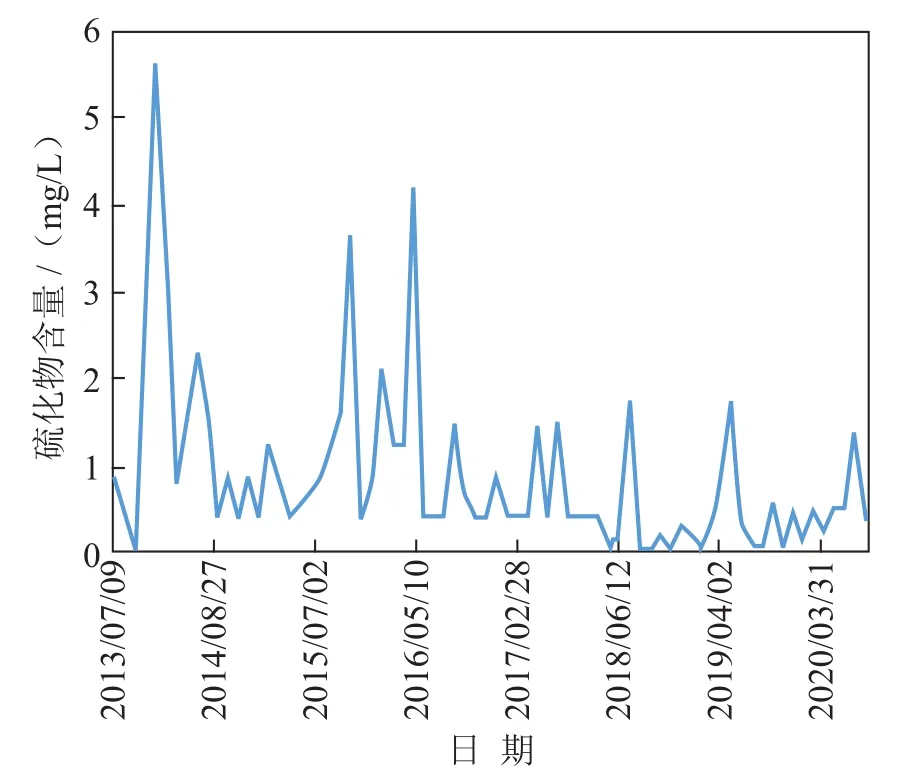

芳烃抽提精馏装置含油污水系统主要回收芳烃抽提精馏装置和四垄罐区含油污水,其中四垄罐区主要是重整原料罐V408~V411经过自动脱水器排出的含硫污水[1-2]。按照2019年污染物排放限值标准,芳烃抽提精馏装置外排含油污水含油量≯80 mg/L、苯含量≯30 mg/L。但在2013—2019年,芳烃抽提精馏装置外排含油污水中油含量、苯含量不合格频次高,如图1、2所示。

从图1、2可以看出,2015年之前,含油污水中含油量不合格频次多,甚至出现超国控指标值5倍以上;含油污水苯含量在2017、2018年合格率低,最高时到达131 mg/L,超标4倍。随着环保越来越严格,各项污染物排放限值标准越来越严苛,如何保证芳烃抽提精馏装置含油污水系统含油量、苯含量合格达标,成了装置绿色企业创建达标亟待解决的难题。

图1 2013—2014年芳烃抽提精馏装置含油污水含油量

图2 2015—2018年芳烃抽提精馏装置含油污水苯含量

2 含油污水系统环保指标不合格原因分析

芳烃抽提精馏装置含油污水含油量、苯含量长期不合格,主要有以下几方面原因。

2.1 装置老旧,泄漏率高

芳烃抽提精馏装置已运行近50年,大部分设备管线超期服役,阀门老旧、密封失效等,导致设备泄漏率高,介质流入含油污水系统,若不及时回收泄漏的油品,很容易导致含油污水含油量超标。

在此期间,装置进行了多次改造扩能,但含油污水系统埋地管线未进行更新,管线存在腐蚀泄漏现象。加上四垄管区重整原料罐含硫污水腐蚀性强,加大了对含油污水系统管线的腐蚀速率。另外,因石脑油原料罐需连续脱水,一旦罐区含油污水井管线不能有效疏通,将会导致含硫污水流到总排水沟内,引起边沟水含油量不合格,造成环保事故。2018年以前芳烃抽提精馏装置边沟水含油量如图3所示。

从图3可知,按照2020年边沟水含油量≯5 mg/L的标准,2013—2017年边沟水不合格率达8.06%。

图3 2013—2017年芳烃抽提精馏装置边沟水含油量

2.2 含油污水井设置不合理

含油污水井设计量小,无法满足现有环保要求。特别是重整装置扩能后,四垄罐区扩建了原料罐,含硫污水排放量比原来增加了5倍,造成含油污水量过大,现有的含油污水井不能起到有效的隔离效果。特别是在四垄罐区各储罐需清罐退油时,大量含油污水直接排放至含油污水系统,大大超过了现有含油污水系统负荷,甚至对下游的污水处理系统造成一定的冲击。

2.3 装置内高含苯水排至含油污水系统

芳烃抽提精馏装置的主原料是含有苯的混合芳烃[3],主要产品有苯、甲苯、二甲苯、溶剂油。苯是一类致癌毒性物质,微量的泄漏就可能导致生产环境中苯浓度严重超标,严重影响员工健康。现场环境中苯浓度超标的原因有罐区V803脱水带芳烃、含苯精馏地下罐管线腐蚀泄漏、苯塔回流罐V306界位水含苯,自动脱水器使用年限较久,油水分离效果变差,导致脱水中含有大量苯。

3 整改措施

3.1 改进含油污水井

针对含油污水井设计不合理的情况,全面改造升级现有的含油污水井。新增一个含油污水井、并增加一个含油污水抽油泵,可以将含油污水井中油直接送至芳烃抽提精馏装置地下罐,减少了系统含油量的同时减少了员工的劳动强度。增加含油污水井直接排地下罐流程,减少下游含油污水井的压力。

3.2 优化高含苯水后路流程

由于自动脱水器的问题,苯塔回流罐V306的水含有大量的苯,直接排往含油污水系统,易造成生产现场的苯浓度高。通过将V306脱水后路改进汽提水罐V304回收利用,解决了含苯水后路的问题。将V306的含苯污水回收至汽提水罐V304利用的同时,更新了V306自动脱水器、增加界位远程指示、完善自动控制脱水流程、更换埋地管线。

针对精馏地下罐管线泄漏、V803脱水带芳烃的问题,2017年更新精馏地下罐,V803脱水改进轻污油,消除了高含苯水进含油污水系统。

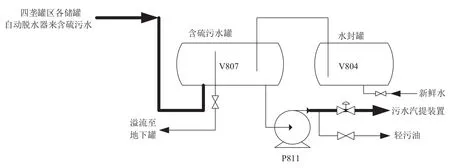

3.3 密闭回收四垄罐区含硫污水

四垄原料罐沉降水中含硫化氢及微量溶解油,直接敞口脱往含油污水系统不仅不符合环保要求,而且存在较大安全隐患;且污水处理厂无法有效处理含硫污水,存在总排污口分析不合格的可能。针对含硫污水存在的问题,提出了将四垄原料罐脱水口全部回收储存,然后送至加氢污水气提装置处理的总体解决思路。

利用四陇罐区地势特点,各原料罐脱水器由敞口去含油污水井改为密闭进含硫污水罐。在地势低处建一个含硫污水罐V807用于收集原料罐自动脱水器来的沉降水,利旧V804/5作为V807的水封罐,防止V807中的硫化氢逸至大气造成环境污染,同时可始终保持V807处于低压、密封状态,防止各原料罐脱水管线产生气阻。收集后的含硫污水经泵P811加压后送至污水汽提装置,同时增加去轻污油系统流程,利于四垄罐区清罐时污油的回收。含硫污水密闭回收系统流程如图4所示。

图4 含硫污水密闭回收系统流程

4 改造效果

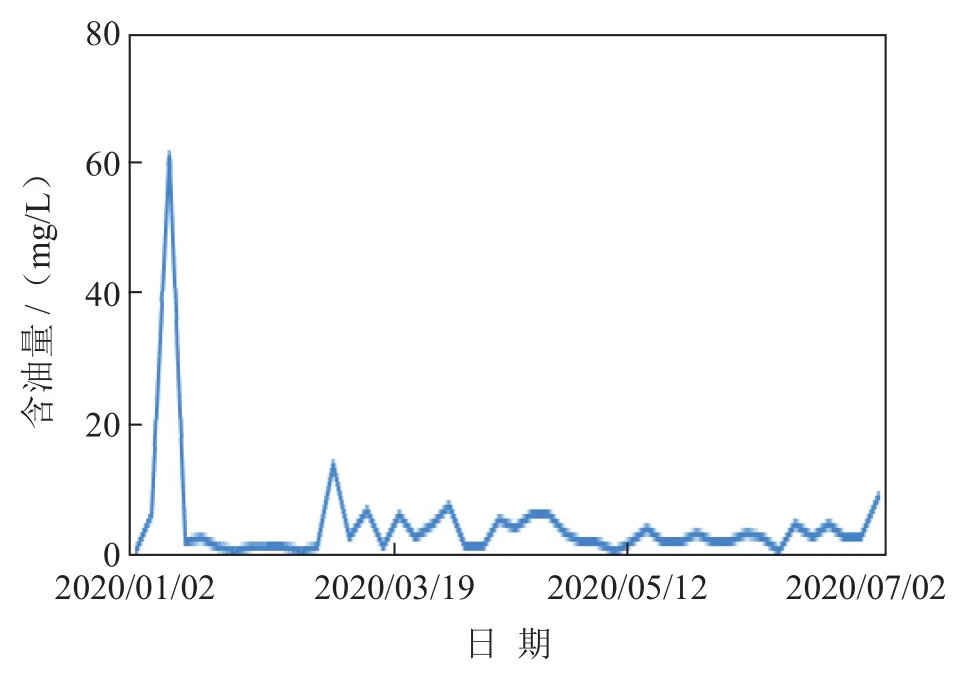

经过近几年对芳烃抽提装置含油污水系统的治理,先后完成了芳烃抽提精馏装置含油污水井、高含苯水回收流程的改造,含油污水含油量、含苯量下降明显,见图5。2020年,除了1月因含油污水抽油泵故障导致含油量(2020年指标≯80 mg/L)偏高,其他时间段均在10 mg/L以下;含油污水苯含量见图6,2020年均在1 mg/L以下(2020年指标≯8 mg/L)。含苯污水经V304回用后,减少了V304频繁补软化水量,同时可减少含油污水排放量约0.15 t/h,每年可实现含苯污水减排约1 314 t。

图5 2020年芳烃抽提进料装置含油污水含油量

图6 2020年芳烃抽提进料装置含油污水苯含量

2019年年底完成含硫污水密闭回收系统的改造,对比含硫污水密闭回收系统投用前后含油污水硫含量(见图7),发现密闭回收系统投用后,含油污水中硫化物一直处于低位。通过控制含油污水罐V807开泵送污水汽提装置的频次,实现往含油污水系统减排含硫污水1.21 t/h,每年实现含油污水减排约10 600 t。

图7 四垄罐区含硫污水系统投用前后含油污水含硫量分析

5 结论

通过对芳烃抽提精馏装置高苯水的回收利用,四垄罐区含硫污水密闭回收,含油污水系统改造等措施,使含油污水中含油量控制在10 mg/L以下、苯含量降低至1 mg/L以下、含油污水硫含量小于2 mg/L。每年实现含苯污水减排并回收约1 314 t(即抽提系统每年减少补软化水1 314 t)、含油污水减排约10 600 t,按照软化水9元/t及污水处理平均费用12.5元/t来计算,每年可节约费用20万元。