渣油加氢大比例掺炼催化柴油运行分析

何继龙

(中国石化荆门分公司,湖北荆门 448002)

随着社会的发展和环保要求的日益严格,柴油的消费量在不断下降,质量要求却在不断提高。催化柴油由于密度大,硫、氮、烯烃、芳烃、胶质等含量高,十六烷值低,储存氧化稳定性差等特点,通过普通的加氢精制技术不能达到柴油调和组分的质量要求。目前很多炼厂采用RLG、FD2G等加氢裂化技术生产高辛烷值汽油,装置投资高、氢耗高,而对于氢气资源较欠缺、催化裂化装置有富余加工能力的炼厂通过LTAG技术是解决该问题的有效方法[1]。

某公司采用LTAG技术转化催化柴油,加氢部分由200万t/a渣油加氢装置承担,裂化转化部分由120万t/a催化裂解装置承担。其中,渣油加氢装置由中国石化建设公司(SEI)采用中国石化石油化工科学研究院RHT固定床渣油加氢工艺技术设计,设计原料为1#常减压装置的减压蜡油和减压渣油、2#常减压装置的减压蜡油、焦化蜡油、丙烷脱沥青油、酮苯蜡下油和糠醛抽余油混合原料,经过催化加氢反应,脱除硫、氮、金属等杂质,降低残炭含量,为催化裂化装置提供优质原料,同时生产部分柴油,并副产少量石脑油和干气。2017年7月一次投料试车成功,其中掺炼催化柴油比例平均为27%,截至2020年4月底第一周期已运行1 022天。

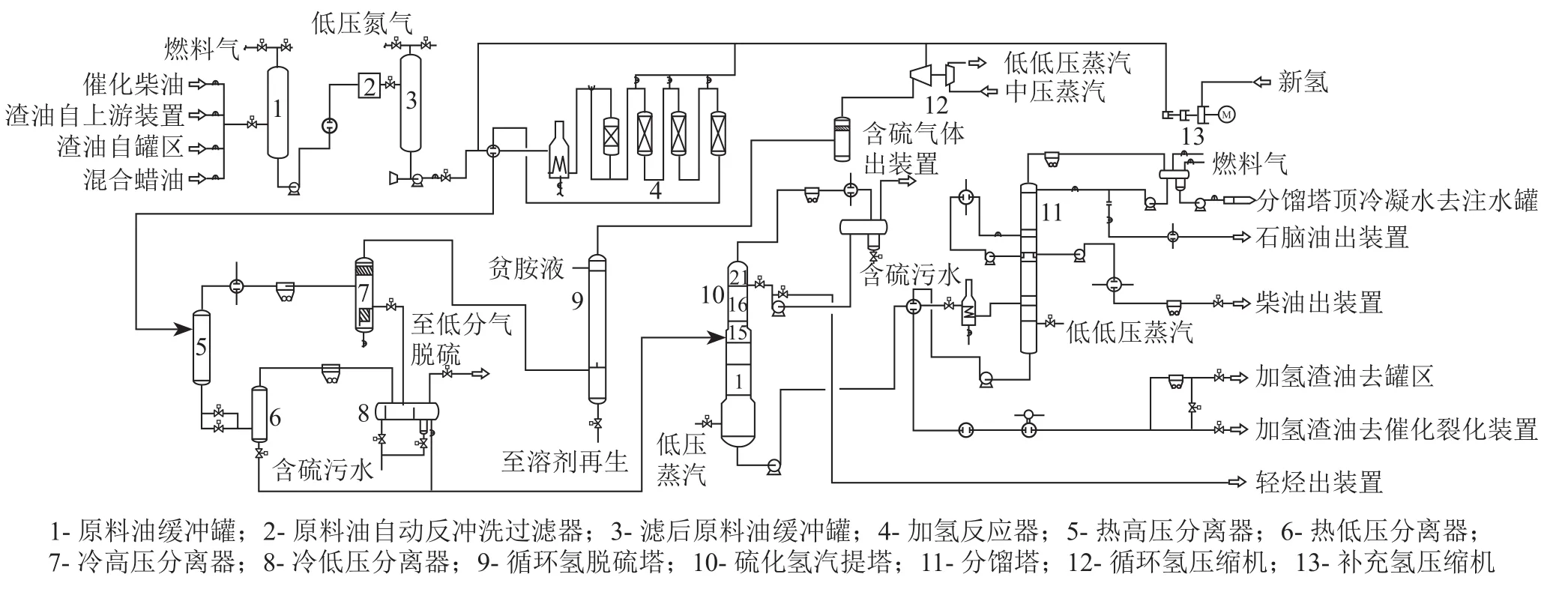

1 装置主要技术特点

渣油加氢工艺原则流程如图1所示。原料部分设置有过滤精度为<25μm的自动反冲洗过滤器;反应系统由4个固定床反应器串联组成,分别是R-1101、R-1102、R-1103和R-1105,均为单床层设置,其中反应器R-1101入口和R-1102入口之间设置一条跨线,在R-1101压降达到极限值时可甩掉R-1101,原料油和氢气直接进入R-1102,装置可继续运转;补充氢系统为两台往复氢气压缩机串联,前者将1.0 MPa氢气升压至4.0 MPa,后者再升压至反应系统压力;反应产物分离采用热高分方案,并设置液力透平回收从热高压分离器到热低压分离器的能量;反应注水采用高—低压注水方案,热低分气空冷器前连续注水,冷低分兼做高压注水缓冲罐;分馏部分采用双塔方案,反应生成油进硫化氢汽提塔脱除含硫富气,分馏塔设置中段柴油抽出;脱硫部分分别设置循环氢脱硫系统和低分气脱硫系统。

图1 渣油加氢工艺原则流程

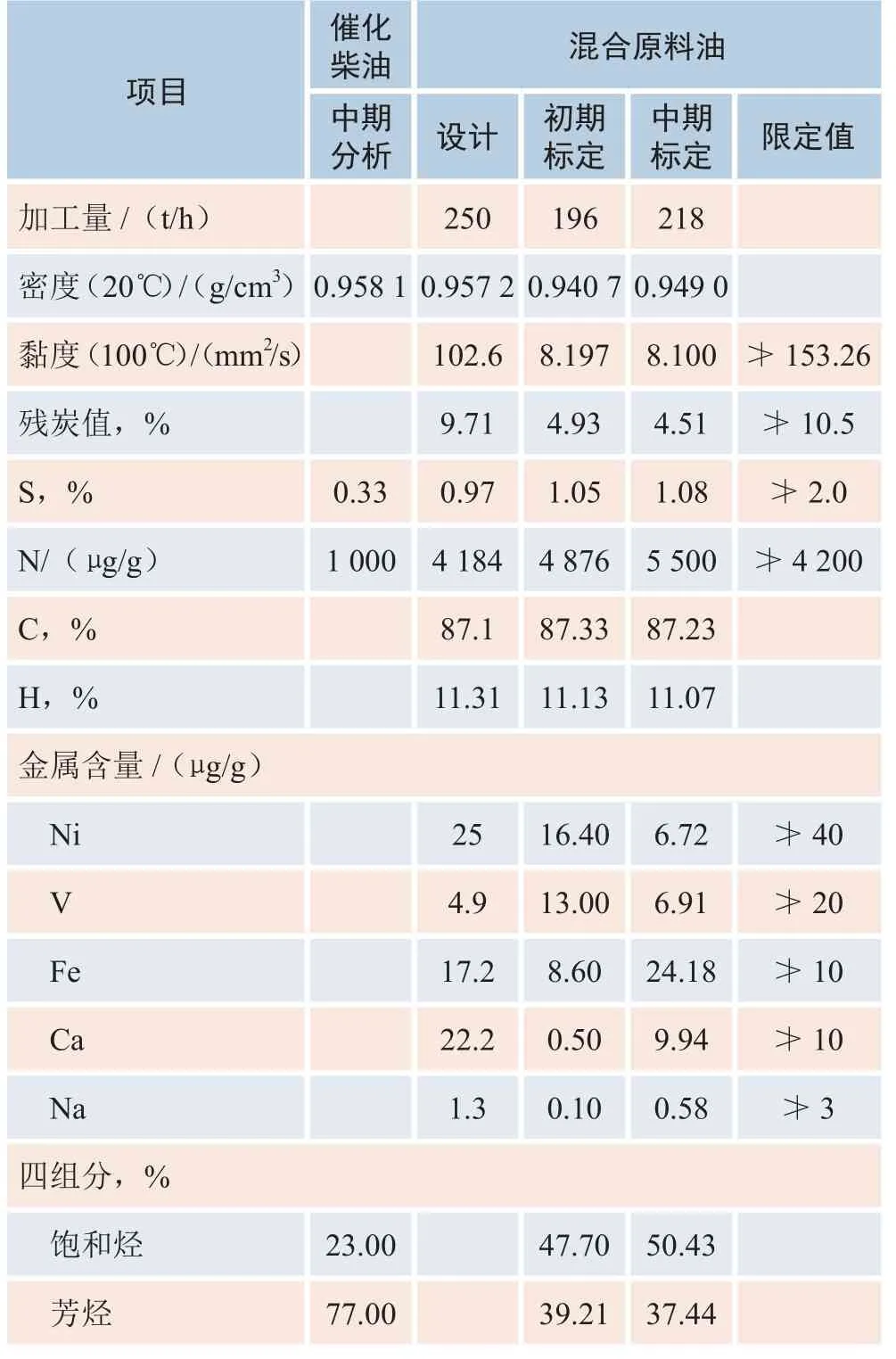

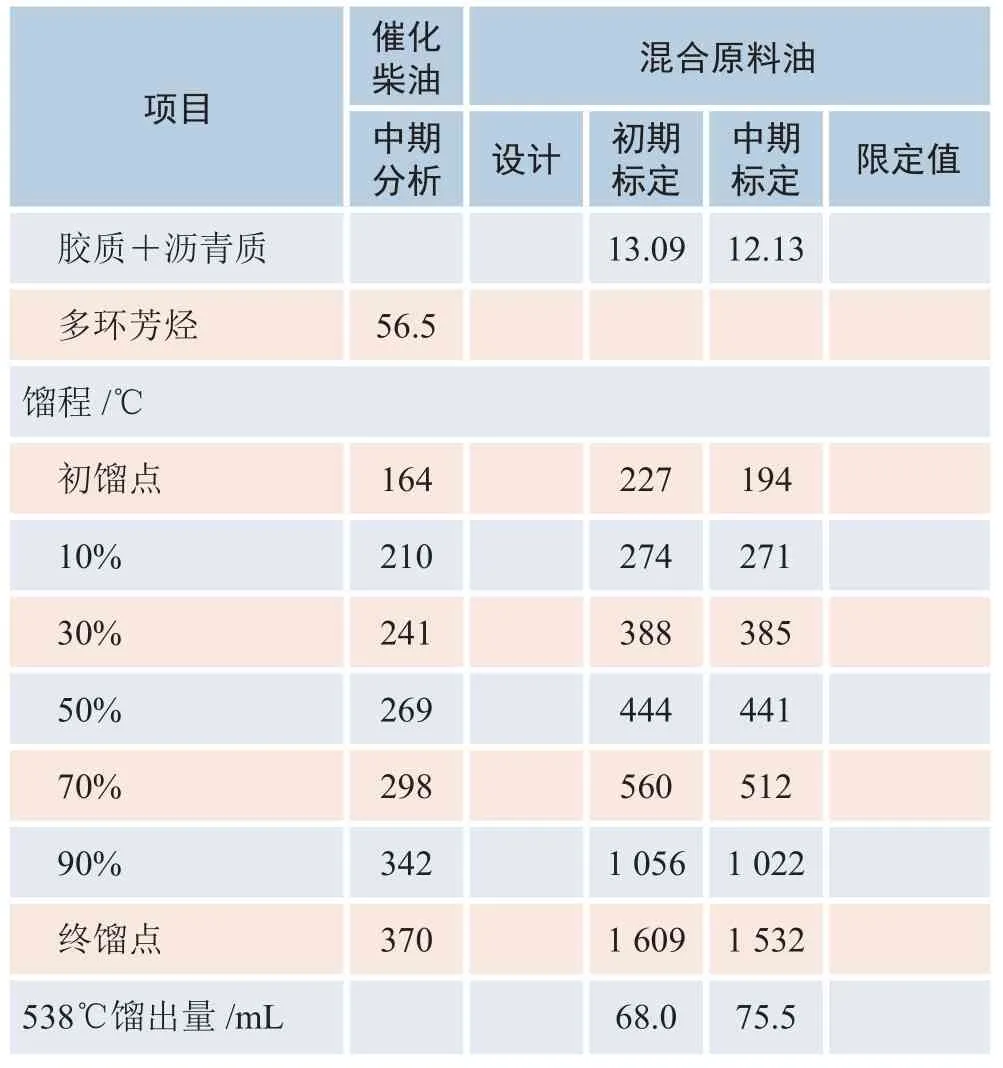

2 工业运行初、中期标定情况

为检验新装置在较低负荷下的运行情况,考核催化剂加氢脱硫、脱氮、脱金属、脱残炭等主要性能指标和处理催化柴油的性能,以及发现各大型动设备、换热器等静设备的运行问题,为装置后期安全、平稳运行提供基础数据,于2017年9月13—16日进行了初期标定,2019年12月27—28日进行了中期标定。

2.1 原料性质及物料平衡

初期标定负荷为78.4%,原料油混合比例为减压渣油28.86%、混合蜡油40.68%、催化柴油30.46%;中期标定负荷率为87.2%,原料油混合比例为减压渣油22.93%、混合蜡油46.97%、催化柴油27.87%;表观掺渣率分别为31.5%和24.5%,远低于60%的掺渣率。装置均在较低负荷下标定。

从原料性质来看,原料油硫含量比设计值略高,但远低于≯2.0%的限定值,也低于同类装置硫含量;原料油的总氮含量相对较高,达到4 876~5 500μg/g,高于≯4 200μg/g限定值,是典型的低硫高氮油[2]。

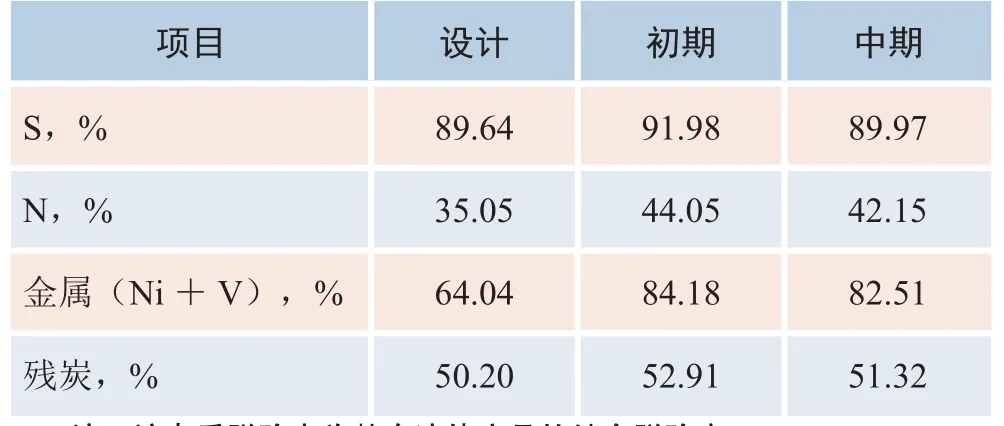

此外,由于掺渣率低而催化柴油掺炼率高,原料油残炭、黏度均远低于设计值,反应苛刻度低,可以降低反应提温速率,延长装置运行周期。设计及初、中期标定原料油性质见表1。

表1 原料油性质

续表

2.2 主要操作条件

初期标定反应温度远低于设计值,床层总温升比设计高10℃的情况下,床层平均温度(CAT)比设计值低30℃;中期标定反应温度与设计运行初期相当,床层平均温度(CAT)比设计值低5℃的情况下床层总温升比设计高21℃。结果表明,在低掺渣、高比例掺炼催化柴油的情况下,装置运行至887天,催化剂活性依然稳定,好的原料性质对装置长周期运行优势明显。

初期标定由于循环氢密度与设计值偏差太大,采用气体孔板校正公式对循环氢流量校正,计算实际氢油体积比为1 143,远高于设计值。虽然较高的氢油体积比有利于加氢反应的进行,对残炭加氢转化和加氢脱氮也有积极的促进作用,但氢油比对装置能耗影响较大。对氢油比进行了优化调整,中压蒸汽消耗下降了5.4 t/h,中期标定氢油比为754。

该装置设计新氢为外供氢,纯度为99.5%,实际装置初期标定氢源大部分为重整氢,循环氢纯度仅为72%,一反入口氢分压为11.78 MPa,远低于设计值。中期标定部分采用外供高纯氢,循环氢纯度上升到85%,氢分压也随之上升至13.73 MPa,但仍低于设计值15.5 MPa,反应器主要操作条件见表2。

表2 反应器主要操作条件

2.3 主要产品性质及催化剂性能

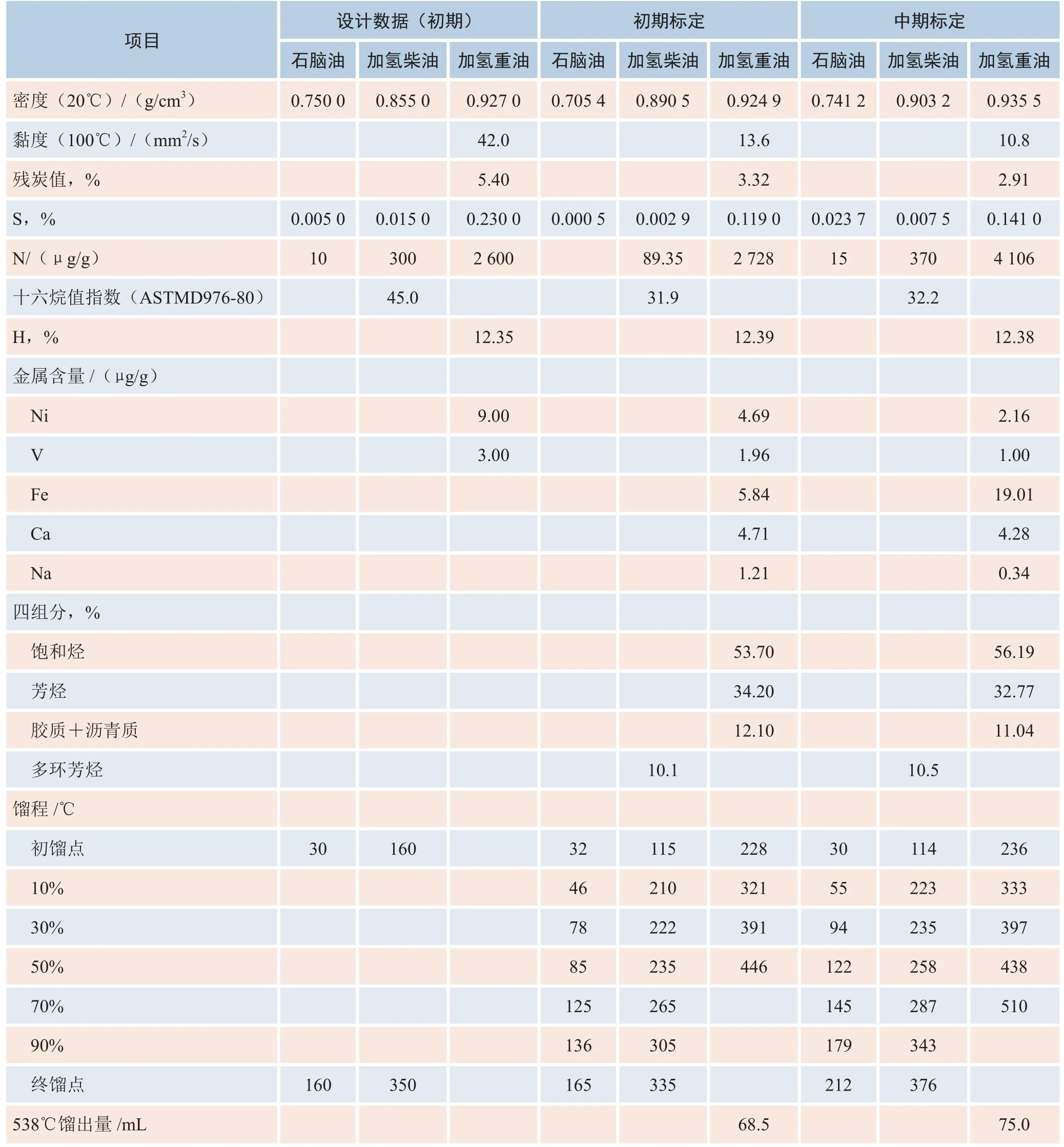

主要产品如加氢重油的硫、残炭、金属(Ni+V)达到设计要求,见表3。加氢重油氮含量未达到设计指标,主要是原料中氮含量比设计高。结合两次标定的原料、产品性质和物料平衡数据,计算催化剂杂质脱除率,计算结果见表4。

由表4可知,脱除率均达到设计要求,总体趋势上表现为随着周期的延长中期比初期脱除率略低。

表4 杂质脱除率

该装置掺炼催化柴油比例达到27%~30%,产品柴油的密度比设计高,十六烷值指数比设计低,不能作为柴油调和组分。按照原料油实沸点馏程拟组分切割的方法[3]得知,产品中<350℃馏分收率比原料中催化柴油仅高2.44百分点,由此可见,在反应温度相对较低的情况下,临氢热裂化转化的柴油少,产品柴油绝大部分来源于加氢后的催化柴油。加氢柴油多环芳烃含量为10.5%,相对催化柴油原料的56.5%下降幅度较大,密度为0.90 g/cm3,是催化裂化装置副反应器转化汽油的优质原料。采用LTAG技术后从催化裂解装置同期标定数据可知,加氢柴油转化率可以达到68.1%,其中汽油收率达到47.18%,经济效益明显。对于一个没有加氢裂化装置的炼厂来说,是一个解决催化柴油出路问题的有效办法。

从石脑油和加氢柴油的馏程上看,不稳定石脑油与柴油有部分重叠,从表3物料平衡数据也可以看出,石脑油收率约为1.10%低于设计值1.58%,部分石脑油进入柴油造成重整料的浪费。因此,优化硫化氢汽提塔操作来提高石脑油收率还有一定的空间。

表3 主要产品性质

3 装置大比例掺炼催化柴油运行分析

3.1 装置原料比例变化对反应器温升的影响

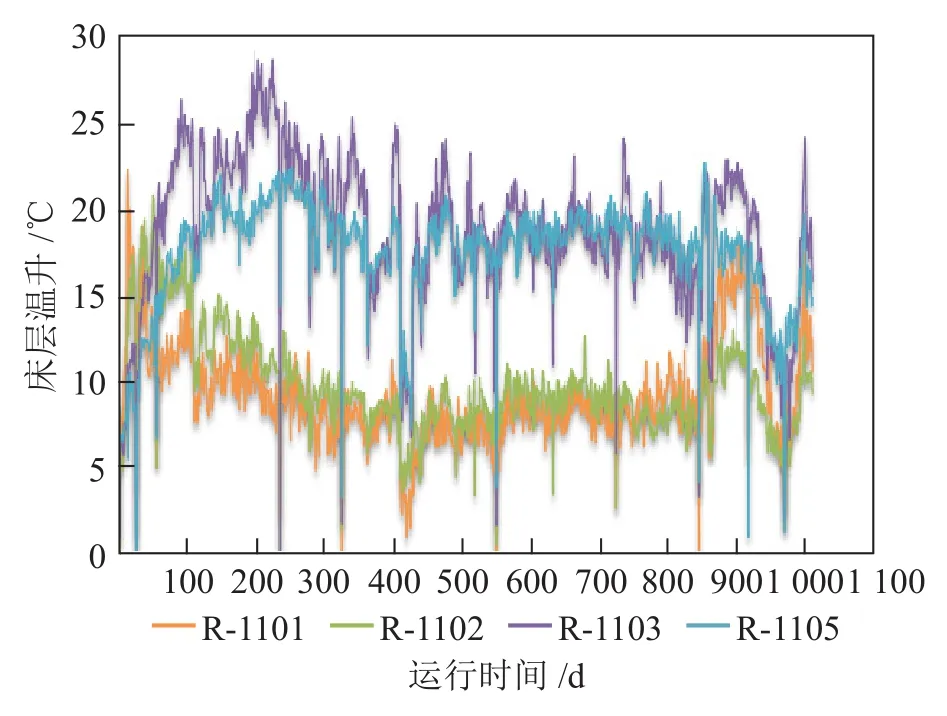

装置第一周期运转至1 022天负荷率在70%~80%,总体上原料中减压渣油∶混合蜡油∶催化柴油为20∶50∶30。开工后50天,减压渣油比例达到40%,由于下游1#催化裂化装置(DCC)受原料残炭限制,之后减渣比例大部分时间为10%~30%。其间为考验装置高掺渣下催化剂性能,在720~780天期间减渣比例提高至40%以上。

装置在运转14天后掺入催化柴油,掺炼比例为23%,R-1101温升由掺炼前的12.5℃上升至20.6℃,R-1102由7.8℃上升至13.4℃,R-1103由7.3℃上升至10.2℃,R-1105温升变化不明显。为维持R-1101适当温升和R-1102冷氢控制阀在60%的情况下,将反应加热炉出口温度降至320℃。40天后催化柴油比例提高到30%以上,R-1102和R-1103温升分别上升至18.3℃和20.5℃,并且呈现温升向R-1103转移的现象,R-1102和R-1103入口的冷氢阀位在60%~70%。运行至210天左右,催化柴油比例最高达到44%,R-1103温升上升至28.5℃,R-1103冷氢阀开到80%以上,继续降低反应加热炉出口温度。周期内各反应器温升情况见图2。

图2 第一周期反应器温升变化

该周期催化柴油比例基本在10%~35%,平均为27%,掺炼比例为同类装置最高。反应温度较低的情况下温升高,装置的氢耗也高,平均化学氢耗达到了1.93%,比设计1.46%高0.47百分点。

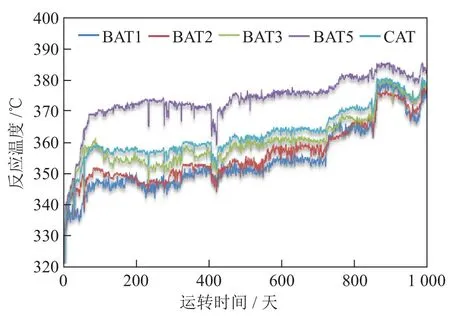

3.2 反应器的BAT和CAT

催化剂床层平均温度(CAT)以及各反应器的BAT变化情况如图3所示,从开工至50天左右由于渣油加氢催化剂初期的快速积碳失活,各反应器BAT均快速提升,R-1101、R-1102、R-1103和R-1105的BAT分别为340.1℃、348.2℃、356.0℃和358.9℃,CAT为352℃,比设计初期反应温度低,50天之后反应温度进入平稳阶段,截至1 022天,R-1101、R-1102、R-1103和R-1105的BAT分别为374℃、375℃、377℃和383℃,CAT为382℃,周期内,相对于50天左右进入稳定期的CAT,至1 022天CAT变化平均速率为0.926℃/月。

图3 第一周期反应温度变化

3.3 反应器径向温差

第一周期各反应器催化剂床层最大径向温差变化情况如图4所示,4个反应器的最大径向温差均较小,其中R-1101运转至40天为5.67℃,其他反应器基本在3℃以下。分析这与原料油减渣比例低而催化柴油比例高降低油品黏度,采用高效反应器分配盘技术,采取较高氢油比运行模式从而强化了反应器物流分配效果有关。

图4 第一周期反应器径向温差变化

3.4 反应系统压降

第一周期反应器压降变化如图5所示,从开工运行至500天左右,压降在1.50 MPa左右,之后氢油比按低限控制,压降下降至1.35 MPa左右,目前反应系统压降在1.45 MPa左右,说明R-1101的压降控制较好。

图5 第一周期反应系统压降变化

3.5 装置综合能耗

装置能耗见表5,从中可以看出在开工初期能耗为25.34 kgEO/t,通过优化反应系统氢油比、降低分馏塔进料加热炉出口温度等工艺参数,提高液力透平、无级调量系统机组平稳运行率等一系列节能优化措施,装置能耗有所下降,中期标定能耗为21.72 kgEO/t,比设计值25.74 kgEO/t低4.02个单位。

表5 装置综合能耗

和同类装置相比掺炼催化柴油比例大,电耗和燃料气单耗相对高,热高分气相需要更大的冷却负荷,分馏系统抽出柴油需要消耗更多的燃料气,中期标定能耗占比达到了29.29%;补充氢压缩机由两台两级压缩机串联布置,一部分氢源来自1.0 MPa管网,一部分为4.0 MPa外供高纯氢,相对于全部使用4.0 MPa管网氢气,电耗增加10.61%。表明装置能耗和加工方案、依托的公用工程系统等因素相关性极大,该装置存在较大的优化空间。

4 装置存在问题及改进措施

4.1 原料油自动反冲洗过滤器冲洗频繁

该装置原料油自动反冲洗过滤器SR-1101为5台过滤罐并列,设置有一台氮气罐,通过自力式调节阀控制压力在0.65~0.85 MPa,属于氮气辅助反冲洗型式,装置开工运行初期,在原料油性质和流量稳定的情况下,20~70 min差压就超过200 kPa,启动一次反冲洗,严重时装置被迫部分循环降低处理量,给装置安全平稳运行带来很大影响。通过现场检查冲洗过程和开盖检查滤芯情况,发现存在两方面问题,一是原料油升压泵P-1101出口压力比柴油抽出泵P-1204出口压力高,在过滤器浸泡程序中柴油不能进入过滤器中,反冲洗效果差;二是在反冲洗频繁时,氮气罐的压力在第二次反冲洗启动前未恢复到0.60 MPa以上,爆破反吹时能量不足,反洗不充分。

针对浸泡油未能进入过滤器的问题,通过开大P-1101反罐阀门降低泵出口压力,观察P-1204出口流量变化确保浸泡油进入过滤器确保浸泡效果;将催化裂化装置高压燃料气引至氮气罐自力式阀门之后,确保了反冲洗压力。通过以上两项措施的实施,原料油自动反冲洗过滤器的反冲洗频次约为50~90 min,反冲洗频繁的问题基本得到改善,但与同类装置相比效果较差,分析原因为氮气辅助反冲洗型式——比列管式液相反冲洗能量低,用于高黏度的渣油加氢原料过滤适用性不佳。

4.2 循环氢脱硫塔带液问题

该周期装置运行至360天左右,循环氢压缩机入口分液罐D-1108出现大量带液,循环氢脱硫塔气相被迫改旁路操作,严重危及到循氢机的安全运行。分析主要原因:一是溶剂再生单元活性炭过滤器出口滤网破损,大量活性炭粉末进入胺液系统,促进了胺液的发泡性能,从现场的胺液外观来看颗粒物含量高;二是循环氢脱硫塔入口分液罐D-1109分液操作执行不好,有烃类带入循环氢脱硫塔;三是该装置使用重整氢循环氢纯度低导致循环氢流量大,较大的气相负荷造成循环氢脱硫塔塔板雾沫夹带率上升。

针对胺液中颗粒物,通过胺液在线过滤措施将贫液中的活性炭颗粒物布袋过滤处理,装置内胺液颜色由灰黑色变为浅黄透明;对循环氢脱硫塔分液罐D-1109由不定时分液改为每日定时分液;优化氢气系统提高PSA提纯氢的使用量,保证循环氢纯度不降低的情况下,减少循环氢流量,降低循环氢脱硫塔气相负荷。以上三项措施实施后,循环氢压缩机入口分液罐未再出现带液的情况。

5 结论

装置第一周期运行以大比例掺炼催化柴油、低掺渣为主要特点,生产运行情况表明,催化剂杂质脱除率性能优异,活性和稳定性好。渣油加氢装置大比例掺炼催化柴油对改善原料性质、反应器径向温差和压降控制有益,有利于装置长周期运行。高比例掺炼催化柴油,虽存在装置能耗高、氢耗高的问题,但对解决催化柴油的出路提供了一条有效的途径。