生物质双级催化热解制备燃料化学品的研究进展

张淑梅,王允圃,夏美玲,曾媛,刘玉环,姜林,田晓洁,曾子鸿,吴秋浩,RUAN Roger

(1南昌大学生物质转化教育部工程研究中心,江西南昌330047;2南昌大学食品科学与技术国家重点实验室,江西南昌330047;3 Center for Biorefining and Department of Bioproducts and Biosystems Engineering,University of Minnesota,St.Paul 55108,USA)

能源需求的不断增长、环境的日益恶化以及传统化石燃料的有限性,使得可持续资源的开发成为研究者们关注的焦点。生物质作为可再生和环境友好型能源的合适来源,与传统化石能源相比具有许多优势[1]。更重要的是,它是世界上唯一能转化为烯烃和芳烃的可持续碳源[2]。利用成本低廉和资源丰富的生物质生产可再生生物燃料不仅技术可行,而且经济合理[3]。在生物质转化为生物燃料的过程中,热解技术兼备成本效益和环保特点,是最有应用前景的方法之一[4]。但其目标产物生物油因含氧量高、组分复杂等原因难以直接应用[5]。

在解决生物油高含氧量问题以提高其品质和稳定性的方法中,生物质催化快速热解技术因操作条件相对简单且效果优异而受到广泛研究[6-7]。其中,在了解催化剂特性的基础上,选择合适的催化剂是进行生物质催化快速热解的关键点之一。因为适宜的催化剂可通过对热解挥发分二次反应路径的影响作用选择性增强特定反应,在提高理想产物产量的同时,以H2O、CO或者CO2方式脱除生物油中的氧元素,进而提升生物油品质[8]。然而生物油品质得到提升的同时会不可避免伴随着其得率的降低,因此,通过催化快速热解生物质经济生产高质量生物油的关键是探索如何在脱氧的同时减少生物油得率的下降[9]。

近年来,生物质催化热解制备燃料化学品越来越受重视。国内外学者对其开展了许多研究工作并取得重大进展,特别是先进催化剂的寻找与使用。本文基于前人对催化热解反应化学和不同催化构型的研究,从生物质的单级、双级催化热解出发,介绍了生物质催化热解中不同催化剂的特性,以及多种催化剂协同催化对热解产物造成的影响,并在现有基础上对双级催化剂的发展前景进行了展望。

1 生物质催化热解中的不同催化剂

目前生物质催化热解研究涉及的催化剂主要有三类:可溶性无机盐、金属氧化物以及分子筛。其中,为了保证混合均匀性,无机盐大多以浸渍的方法与生物质混合。本文主要对金属氧化物和分子筛催化剂进行介绍。

1.1 金属氧化物

金属氧化物在各种反应中被广泛用作非均相催化剂。一般来说,金属氧化物由于其多价性质或某些酸碱性质而具有氧化还原性质,这些性质可能有利于生物质的催化热解反应以形成更稳定的产物[10]。但在催化脱氧过程中,氧以CO2、CO和H2O的形式从热解蒸气中除去时,气体产物中的碳转移、水的形成和催化剂表面积炭的形成会导致液体和有机相的总得率降低[11]。金属氧化物根据其特性可分为酸性、碱性和过渡金属氧化物三类。

1.1.1 酸性金属氧化物

生物质催化热解中使用的酸性金属氧化物催化剂主要包括Al2O3、SiO2、SiO2-Al2O3等[10]。酸性金属氧化物的使用会影响热解产物分布。在杨树、纤维素和木质素的催化热解研究中,Al2O3和SiO2的存在促进了焦油的生成,这些催化剂能抑制挥发物进一步分解成气态产物并保留在焦油中[12]。此外,酸性金属氧化物还会影响含氧化合物的生成。比如在木屑的催化热解中,Al2O3的使用促进了大分子甲氧基苯酚和糖的分解[13]。而含弱酸性和中等孔隙率的SiO2则对酸、酮和醛等含氧化合物具有良好的催化活性,能抑制焦炭和多环芳烃生成,同时增强生物油稳定性[14]。至于SiO2-Al2O3催化剂,Tan等[15]发现其在卡拉加果壳的催化快速热解中具备良好的脱氧性与可重复使用性,并且该催化剂再生后抑制了硬焦的形成。

1.1.2 碱性金属氧化物

碱性金属氧化物催化剂不仅可以去除生物油中酸性官能团以降低腐蚀性能,而且能通过酮基化和羟醛缩合反应有效降低产物含氧量,是一种颇具前途的生物油提质催化剂。生物质催化热解中常用的碱性金属氧化物主要有MgO和CaO。Stefanidis等[16]研究了几种具有不同理化性质的MgO对山毛榉木屑热解的催化作用,结果表明所有被测MgO均通过酮基化和羟醛缩合生成CO2并大大降低了生物油的含氧量和酸度,其中比表面积和孔隙率更大的MgO具有较好的催化活性。至于CaO,其作为催化剂使用时常起到将酸脱氧还原成酮的作用[17]。相比于未添加CaO,添加CaO还有效降低了羧酸有机物和甲氧基苯酚的得率[13]。总体而言,MgO和CaO在生物质催化热解中由于脱氧作用可以提升生物油品质,但二者对产物分布、化学组成的影响作用会略有区别。

1.1.3 过渡金属氧化物

除酸性、碱性金属氧化物外,独具酸碱特性的过渡金属氧化物在生物质的催化热解中也得到广泛运用。跟前两者一样,过渡金属氧化物用于催化热解生物质也会降低生物油得率及影响化合物组成。在其作用下,酚烷氧基为主要产物,但含氧化合物之间的相对比例会有很大差异。MnO3、CuO催化剂的存在提高了生物油的得率,而NiO、Fe2O3对产物得率影响不显著,在Co3O4催化下则会提高生物油得率和产生大量的芳烃烷氧基[18]。在生物质的催化热解中,Fe2O3除了降低线性醛含量、增加酮和环戊酮的含量之外,还能促进烃类形成[19]。至于ZrO2/TiO2,其在生物质热解蒸气的原位催化中促进芳烃形成,并有效降低了生物油中酮类与重质化合物的浓度,使生物油具有较好的稳定性[11]。ZnO在生物油脱氧方面则表现出较为温和的催化作用[20]。

1.2 沸石分子筛

沸石是由SiO4和[AlO4]-四面体组成的晶体材料,其作为生物质催化热解的固体酸催化剂使用时,由于具有制备芳香族化合物的能力,在生物质热解改性中受到了广泛的关注[21]。沸石分子筛通常具有允许小分子反应物扩散到其内部酸性中心的多维微孔结构。根据国际纯粹与应用化学联合会(IUPAC)的定义,多孔沸石主要分为三类:微孔(孔径小于2nm)、介孔(孔径为2~50nm)和大孔(孔径大于50nm)[22]。

1.2.1 大孔材料

大孔材料是催化大分子物质反应的首选催化剂之一。然而,若涉及化合物尺寸的选择性转换,则催化剂应具有确定的构架并且孔道足够窄,以便对试剂、产物、处于过渡态的化合物产生选择性;尽管大孔材料由于自身活性中心能高度暴露于大分子底物上而在涉及大分子物质的反应过程中非常活跃,但其过大的孔道无法为选择性转化反应途径提供空间限制,不利于特定产物的生成[23]。大孔材料由于存在这样的缺陷,不适合单独用于催化热解生物质以提质生物油,故不再赘述。

1.2.2 介孔分子筛

介孔分子筛具有较大的孔体积与比表面积,其孔径尺寸大于微孔分子筛,利于甘油酯等大分子的进入[24]。同时,介孔分子筛还具有不受晶体结构限制的无定形孔壁,丰富的硅羟基使其易于掺杂组分和修饰而具备一定的性能,但这种无定形结构由于降低了其热稳定性、水热稳定性以及酸强度,从而限制了它的应用[25]。生物质催化热解涉及的介孔分子筛有MCM-41、SBA-15等。

MCM-41孔径适宜且酸性温和,其能将大分子结构的含氧化物分解为小分子烃类,有效地降低液体产品中的酸含量,增加烃类和酚类的含量[26]。然而,与ZSM-5和USY分子筛相比,MCM-41由于酸性更低、孔容更大,会产生更多的积炭[27]。并且在生物油脱氧方面MCM-41的催化活性也低于HZSM-5[28]。MCM-41由于自身缺陷比如热稳定性和水热稳定性差,在生物质催化热解应用中受到限制[29]。许多研究者通过对其改性或结合其他催化剂使用以改善这一问题。

SBA-15孔道结构与MCM-41相似,但孔径更大,克服了MCM-41热和水热稳定性差、模板剂昂贵等缺点,对分子筛的发展具有重大意义[30]。烃类和酚类是可从生物质中获得的宝贵化学品。由于其缺乏酸性位点,SBA-15在生物质的催化热解中对苯酚和烃类的选择性特别低[31]。关于生物质与废轮胎的催化共热解研究表明,介孔SBA-15和MCM-41对改善生物油质量如高位发热值(HHV)和黏度方面表现出比微孔催化剂HZSM-5更好的催化性能;在介孔催化剂中,SBA-15在降低液体密度和黏度、将大分子转化为小分子方面作用强于MCM-41[32]。由于SBA-15是一种表面含硅醇基团的硅基材料,在各种反应中表现出较弱的酸性和催化活性,同样需要通过改性来提高其催化效果[33]。

1.2.3 微孔分子筛

由于众所周知的酸性和形状选择性,微孔材料在催化木质纤维素生物质热解的潜力于过去20年得到了深入的研究。微孔分子筛催化剂在生物质的催化热解中应用广泛,本文主要对ZSM-5、Y型、β型微孔分子筛进行介绍。

ZSM-5孔道和孔径均匀,适用于择形催化,也适用于芳烃和烯烃的形成,具有较好的催化效果[2]。有关稻壳的催化热解实验表明,使用ZSM-5催化剂增加了生物油中芳香烃和轻质酚类的含量[34]。与其他催化剂相比,ZSM-5的使用降低了生物油中的酸、醇含量,增加了酮的含量[35]。总之,ZSM-5对于烃类的生成催化效果良好,但在关注热解结果的同时也需要了解催化剂自身特性如何影响产物生成。有研究表明ZSM-5酸度会影响生物质的催化热解。通过增加催化剂的酸度可以提高对芳香化合物的选择性,但在催化剂稳定性和焦炭形成方面具有劣势[36]。因此,催化剂酸位点的优化或受控分布具有重要意义。HZSM-5酸度和孔结构适宜,对芳烃具有良好选择性[37]。相较于HY、Hβ、HMor等微孔催化剂,HZSM-5在麻风树油热解转化率、对绿色汽油选择性和低结焦率方面表现优异[38]。催化剂的微晶尺寸是影响最终产物的另一个重要因素:比较丙醛在小晶粒(0.2~0.5μm)和大晶粒(2~5μm)HZSM-5上的转化过程,观察到小晶粒HZSM-5较短的扩散路径,能更快地去除产物,减少了焦炭前体的形成;对于大晶粒HZSM-5,临界直径为0.68nm的类苯芳烃分子很容易从最大直径为0.9nm的HZSM-5催化剂中扩散出来[39]。

Y型分子筛在石化领域广泛应用,其具备孔结构规整、稳定性和反应活性高等优点,表现出良好的催化性能。在各种分子筛中,Y型分子筛的使用可促进饱和烃和单环芳烃的生成,并减少多环、极性和二环芳烃的生成[40]。然而,该催化剂的狭窄孔径会降低反应物产物的扩散转移效率,对催化剂活性和生成目标产物来说都是不利的[41]。故常需要通过改性来解决这一问题,常见的改性Y分子筛有HY、USY、OMY等。以下内容主要介绍HY及USY两种分子筛。

HY具有超强的酸性和特殊的孔结构。在2种微孔分子筛(HZSM-5和HY)和3种介孔催化剂(ZrO2&TiO2、SBA-15和Al/SBA-15)催化热解棉秆的研究中,HY具有良好的脱氧效果,经其催化作用后产物中乙酸、5-甲基糠醛和糠醛的得率降低,促进了大量烃类生成[42]。Lerici等[43]的研究表明,HY分子筛还可以催化高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、聚丙烯(PP)、聚苯乙烯(PS)分解成高附加值的烃类。由于大孔径的有效性,HY在生物质与塑料的催化共热解中比HZSM-5对芳烃的形成具有更积极的协同作用,这可能是因为生物质衍生的焦炭抑制了聚合物向HZSM-5微孔的扩散;然而,对于芳烃的生成,HY的催化作用则弱于具有强酸性与适宜孔结构的HZSM-5[32]。

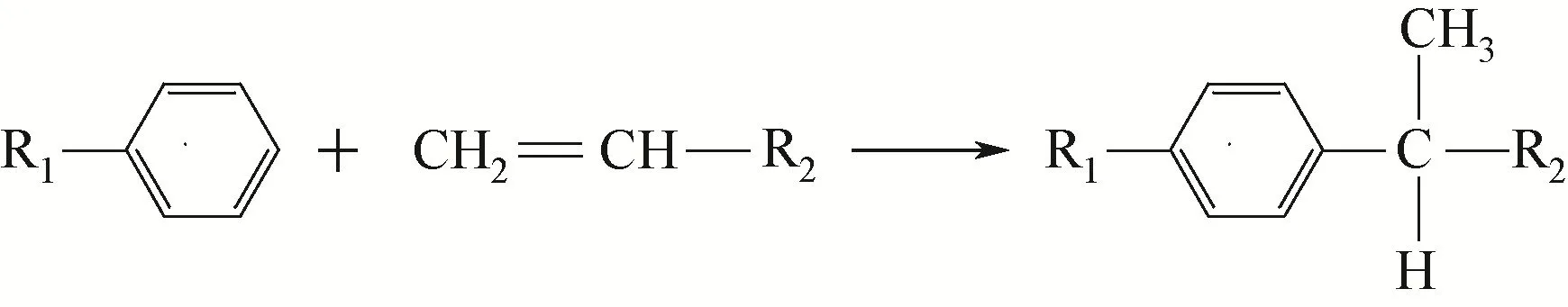

USY分子筛的基本组成单元为铝氧四面体和硅氧四面体。USY独特之处在于其二级结构是削角八面体,且结构单元中有一个直径约1.2nm的空笼,也叫超笼[44]。它的使用对热解产物分布和化学组成均有影响。Li等[45]通过催化热解废弃食用油发现USY在反应中表现出出色的催化活性和可重复使用性,可使厨余废油无需经过预处理便完全热解,所得热解油不仅得率高,而且富含C8~C9的烯烃或烷烃、品质良好。USY催化剂对玉米秸秆、碱木质素和麻风树等催化快速热解的气化和生物油中芳香族化合物的生成有促进作用,但其在聚乙烯分解中会快速失活[10]。此外,USY具有脱除重整芳烃油中微量烯烃杂质的作用,原理是催化芳烃与烯烃的烷基化反应生成后续蒸馏可除去的长链烷基苯,从而实现芳烃的净化,反应过程如图1所示[44]。

图1 芳烃与烯烃的烷基化反应

β型分子筛具有十二元环孔道,但没有Y型沸石的超笼结构且孔径小于Y沸石,具有强酸性和适宜孔结构的β沸石被广泛用于酰化反应[46]。关于Hβ应用于催化热解方面,Marcilla对比了Hβ和HZSM-5分子筛的作用,发现Hβ催化剂影响聚合物的分解;与HZSM-5相比,Hβ催化下产生更多异丁烷气体[47]。关于HZSM-5、Hβ和USY三种催化剂对甘露糖模型化合物的热解研究表明,催化剂的使用影响甘露糖热解过程中的脱水、裂化和脱氧反应,Hβ的存在可促进水和CO2的生成,同时抑制含氧化合物和炭残渣的生成[48]。

2 双级催化热解生物质

前文所述的一些催化剂在生物质的单级催化热解中具有一定的积极效果,但催化剂的自身缺陷或多或少会为目标产物的生产带来不便。比如MCM-41有助于将大分子含氧化物分解成烃类小分子,但较弱的水热稳定性和酸性影响了其作为催化剂的使用。ZSM-5作为一种微孔催化剂,在生物质催化热解中表现出良好的脱氧性能,利于生物油中烃类的生成,但热解中间产物容易在其表面形成焦炭而导致ZSM-5失活。若能结合不同催化剂的特性形成双级催化体系,在克服单一缺陷问题的同时提高催化活性、去除不利产物,对于生物油品质的改善极具好处。目前许多研究中常用的双级催化剂有微介孔型复合材料、金属氧化物/ZSM-5复合材料等。

2.1 微介孔型复合催化剂

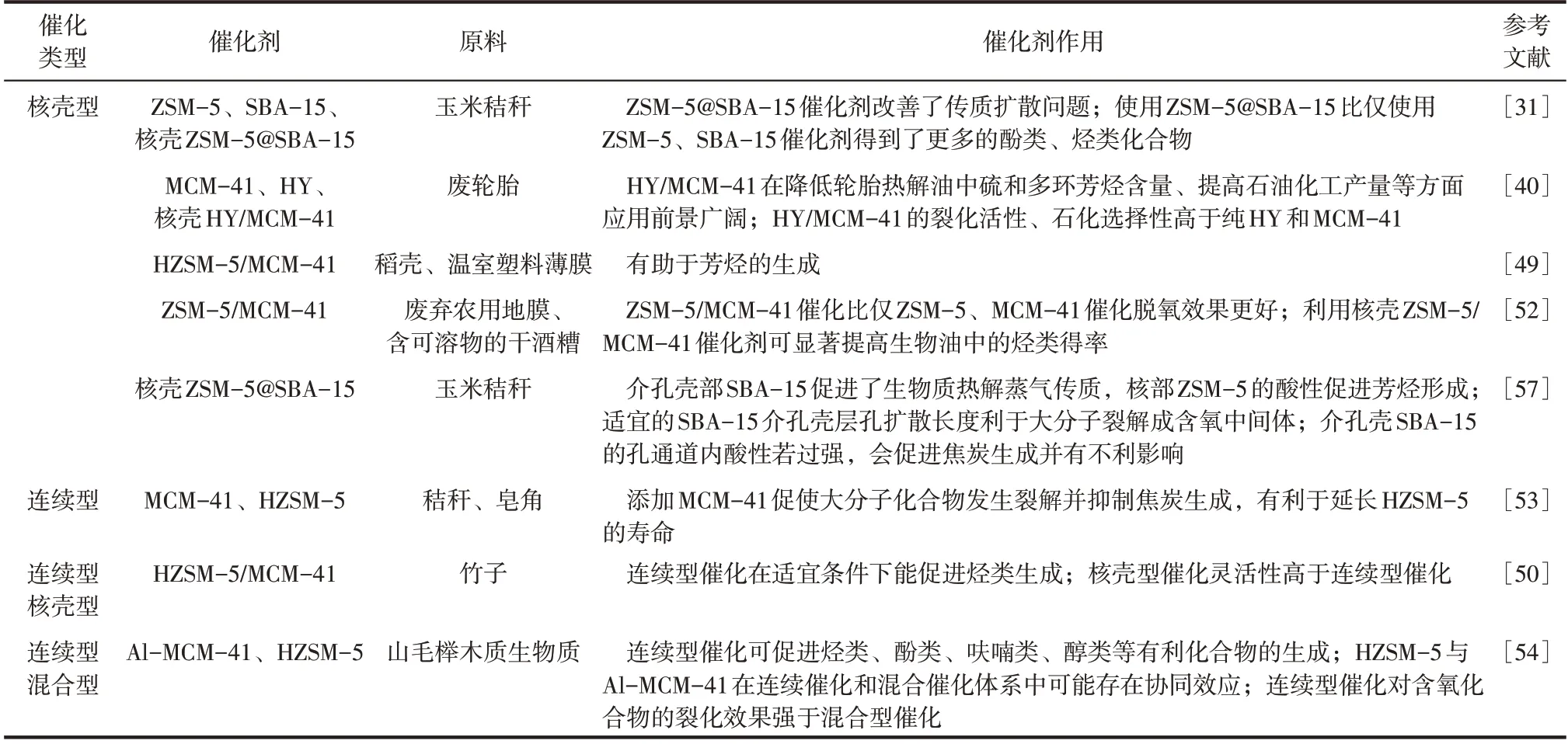

表1总结了本文所述生物质催化热解中的微介孔型复合催化剂,包括催化模式、催化剂组成、催化效果等内容。

2.1.1 ZSM-5与MCM-41

MCM-41作为具有规则圆柱形孔系和孔径可调整的介孔分子筛,能使热解蒸气中的大分子氧化物裂解成小分子,降低焦炭得率,但其催化作用下烃类得率较低,生物油品质不佳[49]。为了在解决ZSM-5结焦问题的同时提升催化热解效果,改善生物油品质,可将微孔ZSM-5与介孔MCM-41结合作为催化剂使用。MCM-41与ZSM-5双级催化热解生物质的常见组合方式有核壳型、连续型催化等。

核壳型催化剂以MCM-41形成介孔壳,ZSM-5形成微孔核。Zhang和Li等[50-51]利用水热结晶法合成了HZSM-5/MCM-41核壳型复合分子筛,其特殊的层状孔隙结构可用于分解大分子含氧化合物,较好的酸强度和酸位分布利于择形产生芳烃;这种催化剂提高了家禽垫料、干谷物、竹子等生物质原料催化快速热解中烃类化合物的得率,由于其介孔壳是在碱性条件下从微孔核中浸出的游离二氧化硅碎片合成的,催化剂核部的选择性会有所损坏,在核壳型催化剂合成中需要关注操作条件对核壳结构造成的影响。Zhang等[52]在含可溶物的干酒糟与废弃农用地膜的微波辅助催化快速共热解中使用了ZSM-5/MCM-41核壳催化剂。该研究表明:相较于无催化热解,使用ZSM-5/MCM-41催化剂降低了油馏分和总液体得率,但促进了生物油中烃类的形成与多样性;与仅使用ZSM-5催化剂相比,ZSM-5/MCM-41催化剂中因MCM-41介孔壳部位促进了大分子焦炭前体的分解,使更多初级热解蒸气扩散到ZSM-5的内部孔隙并发生转化,故而ZSM-5/MCM-41催化下具有更高的水、气体得率和更低的油馏分、总液体、焦炭得率;除热解产物分布的差别外,使用ZSM-5/MCM-41催化剂比ZSM-5获得了更多的烷烃、烯烃、芳烃化合物,表明ZSM-5/MCM-41催化下生物油品质更好。

连续型催化剂制备原理与核壳型催化剂相似,但两者不同之处在于前者为物理方式分层,后者为化学合成。实验过程中,HZSM-5和MCM-41两种催化剂分开放置,来自生物质原料的热解蒸气首先通过MCM-41催化剂层形成烃类前体,然后经HZSM-5分子筛进一步转化成烃类。在一定范围内,HZSM-5/MCM-41中MCM-41的增加使生物油得率出现了先增后减的情况,而气体得率与之相反,焦炭得率有所下降表明MCM-41的引入利于抑制形成焦炭,从而延长HZSM-5使用寿命[53]。在生物油化学组成方面,Al-MCM-41与HZSM-5在连续催化体系中促进了烃类、酚类、呋喃类、醇类等化合物的生成,与催化剂物理混合的催化体系相比,连续催化体系获得了更高的汽油馏分化学品得率[54]。因此,双催化剂的合理布置对于形成所需产物至关重要。

表1 微介孔型复合催化剂

2.1.2 HY和MCM-41

微孔分子筛HY在催化热解中应用广泛,其在废轮胎的催化热解中对苯、甲苯和二甲苯的选择性强于HZSM-5[55]。但在HY作用下,废轮胎的热解油中仍存在相对高浓度的多环和极性芳烃。这可能是因为:HY的酸性虽然促进了芳烃的形成,但由于其孔径比芳烃分子直径小,大分子芳烃由于无法裂解产生小分子芳烃或轻质烃类而形成聚集性产物,这不利于目标产物的制备[40]。为了减少多环与极性芳烃生成,增加单环芳烃与饱和烃类得率,在HY发挥催化作用前可引入介孔催化剂如MCM-41,将大分子芳烃分解以便后续反应中芳烃烯烃的生成[56]。Namchot和Jitkarnka[40]研究了HY/MCM-41核壳催化剂作用下废轮胎的热解,该催化剂在轮胎的热解油提质方面具有良好性能:与仅HY和MCM-41催化相比,该复合催化剂作用下的热解油中含有较多有价值的芳烃和汽油组分,特别是乙苯和甲苯,这表明HY/MCM-41核壳复合材料的微孔和介孔层之间存在双峰孔径分布,微孔与介孔之间的酸性平衡良好,其比仅HY和MCM-41具有更好的裂化活性和石化选择性;此外,HY/MCM-41核壳催化剂作用下对热解油中硫含量的降低使其在生产低硫石化富油方面前景无限。目前,HY/MCM-41用于木质纤维素生物质的催化热解研究相对空缺。结合前文所述的该催化剂的优点,若在木质纤维素生物质的催化热解中对该催化剂加以利用,或许能产生意想不到的效果。

2.1.3 ZSM-5与SBA-15

前文已提及,得益于ZSM-5/MCM-41核壳催化剂的微-介孔层次结构,生物质的催化热解产物中烃类产物有所增加,但该催化剂在碱性条件下的合成过程中会破坏核部选择性。因此,利用沸石晶体核与有序介孔氧化硅壳控制制备核壳分级材料仍是生物质需要解决的问题。Xue等[31]基于这一问题,在酸性介质中合成了一种核壳型ZSM-5/SBA-15复合分子筛,以保护核部的结晶度,并将该催化剂用于玉米秸秆的催化快速热解。结果表明:关于热解产物分布,ZSM-5/SBA-15相较于无催化剂、仅ZSM-5催化剂、仅SBA-15催化剂产生了最少的生物炭、焦炭、气体,以及得到最多的液体和生物油。至于生物油的化学组成,ZSM-5/SBA-15对烃类的选择性仅低于ZSM-5单催化,其相较于另外三种热解模式,对酚类化合物的选择性最高,并且对含氧化合物选择性最低,说明ZSM-5/SBA-15催化剂具有较好的脱氧活性。烃类和酚类是生物质热解中很有价值的化学物质,两者的最高得率均发生在ZSM-5/SBA-15作用下,这可归因于该催化剂独特的核壳结构。为了更好地了解ZSM-5/SBA-15核壳催化剂的特性,Xue等[57]进一步研究了外部介孔壳的酸性与壳厚、内部微孔核的酸性对玉米秸秆热解过程的影响。研究表明,SBA-15介孔壳的厚度影响热解蒸气扩散,合适的介孔扩散长度有利于大分子含氧物质裂解成小分子含氧中间体,但其如果酸性过强,则容易诱导含氧中间体的再聚合形成焦炭而产生不利影响;关于ZSM-5微孔核部,充足的酸性位点可以促进脱羧/脱羰反应以实现含氧中间产物的脱氧。这些结果对于其他微介孔型催化剂的研究也具有一定启发性。

2.2 金属氧化物/ZSM-5催化剂

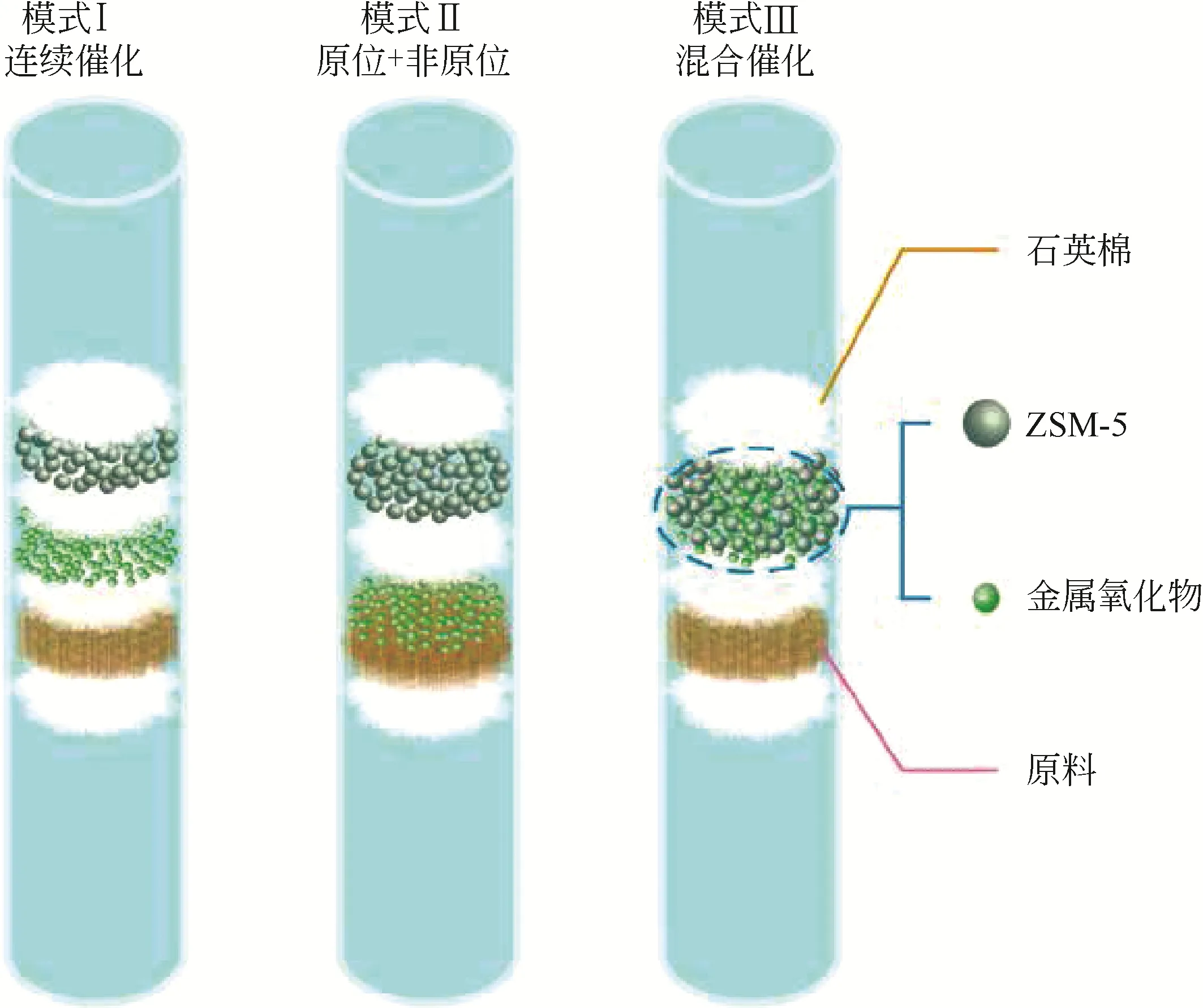

ZSM-5具有出色的表面酸度和形状选择性,对烃类生成有益,却对生物油中含氧组分作用不显著[58]。为了提升生物油品质,其脱氧问题同样值得关注。许多人研究了金属氧化物与ZSM-5的双级催化热解。金属氧化物(Al2O3、CaO和ZnO)与ZSM-5在生物质的催化热解中:生物质首先分解为气体、炭和有机物,然后有机氧化合物破裂并经历脱水、脱羰和脱羧反应;金属氧化物通过去除部分含氧官能团可生成一些小分子含氧化合物如酮、醛、呋喃、小分子酚类等;在ZSM-5酸性位点作用下,小分子含氧化合物很容易进入催化剂孔隙,进行二次催化反应如脱水、脱羰、脱羧、芳构化等;在ZSM-5的酸性外表面上会发生单环芳烃与含氧化物转化为多环芳烃(主要为萘和甲基萘)的反应,金属氧化物因为能降低生物油含氧量进而抑制由单环芳烃形成多环芳烃的反应,故而对降低多环芳烃选择性具有积极作用[13]。由于多环芳烃是焦炭形成的前体物质,而焦炭的形成则会污染或使生物油提质中的催化剂结焦失活,也可能会导致热解反应的下游系统堵塞,对生物油的改质与生产来说极为不利[59]。因此,ZSM-5催化体系中金属氧化物的引入对生物油提质以及减缓ZSM-5结焦、避免其失活是有益的。在该双级催化中,催化剂的合理布置对于形成所需产物至关重要,目前研究中常用的金属氧化物有Al2O3、CaO、MgO等。金属氧化物与ZSM-5对生物质的双级催化热解模式有三种[60]:Ⅰ连续催化,即生物质原料、金属氧化物、ZSM-5按顺序分隔放置;Ⅱ原位与非原位整合,即原料混合金属氧化物原位催化,其与ZSM-5分隔放置;Ⅲ催化剂混合催化,即金属氧化物与ZSM-5混合,其与原料分层放置。三种模式下催化剂与原料的具体放置方法见图2。

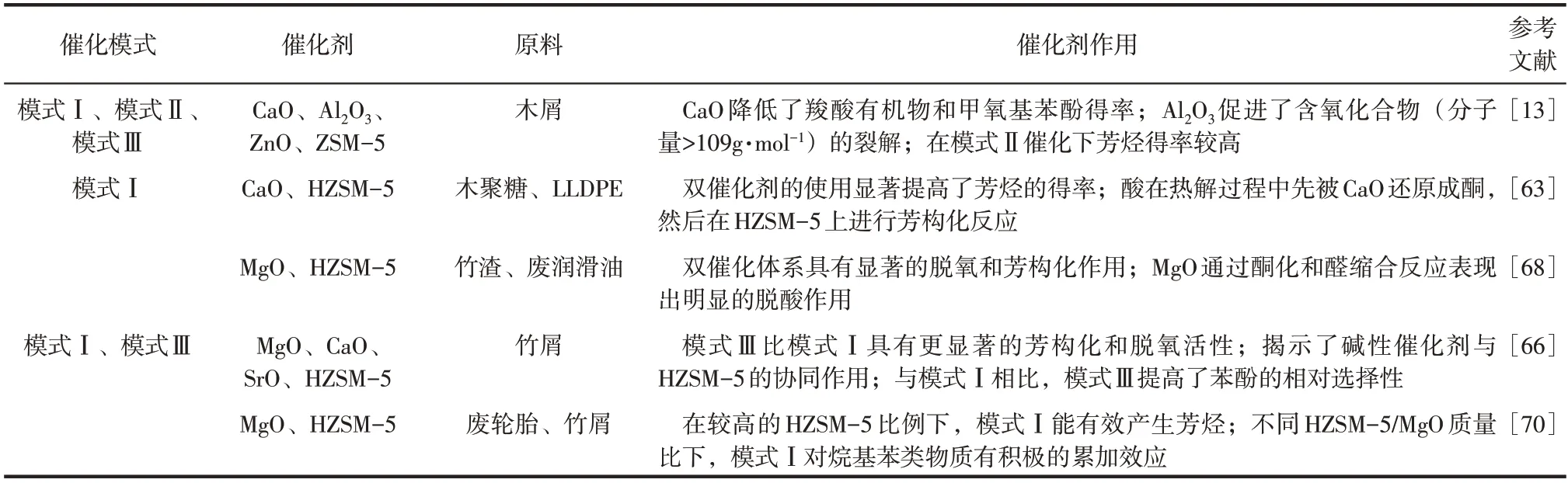

表2对文中所述的金属氧化物/ZSM-5催化剂进行了总结,包括其在不同催化模式下对生物质热解产生的影响。

2.2.1 Al2O3与ZSM-5

生物质催化热解中,Al2O3可使糖类发生脱水和成环反应,形成呋喃,并且催化分解酚类物质的不饱和支链与甲氧基形成烯烃与小分子含氧化物[13]。利用消解-沉淀法和耦合煅烧改性的赤泥含有多层次孔隙率和丰富的活性金属氧化物(Fe2O3和Al2O3),当其与HZSM-5分级使用于木质素的热解时显示出优异的催化活性,原理是木质素热解蒸气经改性赤泥脱甲氧基化、脱羟基化和脱甲基化反应强度裂解成轻质酚,然后在HZSM-5作用下形成芳烃;该双级催化剂的使用提高了单环芳烃得率,减少了有害多环芳烃生成[61-62]。

2.2.2 CaO与ZSM-5

CaO和HZSM-5双级催化生物质时,热解蒸气中的酚类物质会在CaO作用下生成烯烃以及更小的含氧化合物,同时CaO还可通过吸收CO2进一步促进脱氧反应,利于进行后续反应[13]。关于CaO和HZSM-5双级催化半纤维素与塑料、木聚糖与LDPE的共热解实验中,该双催化剂的使用提高了芳烃得率,抑制了酸等不利物质的生成;在此过程中,热解蒸气中的酸类物质可被CaO还原成酮,然后在HZSM-5上进行酮的芳构化反应,这解释了芳烃得率提高的原因[63-64]。比较CaO、HZSM-5以及由混合法制备的CaO/HZSM-5催化热解生物质,发现催化活性为HZSM-5>CaO/HZSM-5>CaO,复合催化剂提高了甲苯和二甲苯的选择性且降低了酸和酮含量[65]。

图2 金属氧化物与ZSM-5的双级催化热解模式

表2 金属氧化物/ZSM-5催化剂

当CaO与ZSM-5按前述的三种催化模式被用于生物质催化热解时,模式Ⅱ得到最多的芳烃和最少的含氧化合物,体现出对甲苯、二甲苯的选择性以及对多环芳烃的抑制性,即模式Ⅱ更有利于生物油品质的改善,而模式Ⅲ作用下得到的芳烃得率最低,对甲苯选择性有所降低[13]。另有研究比较了CaO与HZSM-5的模式Ⅰ和模式Ⅲ催化,模式Ⅰ对甲酚、乙基苯酚的选择性较好,而模式Ⅲ对苯酚及二甲酚的选择性稍强于模式Ⅰ;与前述结果相反的是,有研究表明CaO与HZSM-5的模式Ⅲ催化下生成的芳烃明显多于模式Ⅰ[66],这可能是因为热解条件的不同致使催化剂在热解过程中具有不同的活性及协同作用。因此,在生物质催化热解中,热解温度、原料与催化剂的配比及原料本身组成等因素的影响作用同样值得关注。

2.2.3 MgO与ZSM-5

在竹屑的催化快速热解中,MgO或HZSM-5单级催化剂的使用与无催化相比均降低了酸的得率,其中HZSM-5一般通过脱水、脱羧和脱羰作用减少热解蒸气中的小分子含氧酸的含量,但其碱性的缺乏对酮的生成无明显作用,而碱性MgO通过酮化作用将热解蒸气中的酸转化为酮,以降低生物油中酸含量;此外,与无催化相比,MgO在提高酚类化合物总得率的同时,还可通过脱甲氧基、脱羰和裂解反应促进烷氧基酚向轻质酚的转化,增强苯酚和4-甲基苯酚等轻质酚的选择性[67-68]。HZSM-5与MgO用于木质素与LDPE原位催化快速热解的研究表明这两种催化剂之间存在协同效应:与单催化相比,组合催化剂作用减少了生物炭产量,利于生物油与气体的生成;相比于仅使用HZSM-5催化热解,MgO的加入降低了生物油的得率,但在HZSM-5/MgO的混合催化中,使用高比例MgO则提高了生物油得率,这与其对酚类物质烷基化的催化作用有关[69]。得益于MgO的碱性和HZSM-5的酸性,MgO/HZSM-5双级催化剂的使用具有良好效果,其通过促进热解蒸气的脱氧与芳烃的生成可实现生物油升级。

有学者在研究竹屑与废轮胎的共热解时比较了MgO和HZSM-5的连续催化(模式Ⅰ)、混合催化(模式Ⅲ)[70]。该研究关于热解产物分布的结果表明,模式Ⅰ在设置的HZSM-5/MgO比例范围内比模式Ⅲ生成更少的生物炭与焦炭,焦炭得率在两种催化模式下较为明显的区别对抑制HZSM-5的结焦失活也具有一定参考价值;但对于生物油和气体的得率而言,两种模式的作用不是一方强于另一方的固定关系,而是与催化剂比例有关,催化剂比例变化范围不同使两种模式体现出的促进或抑制作用也不同。至于生物油的化学组分方面,两种催化模式对芳烃、烯烃的生成相较于理论浓度均有不同程度的促进作用,这表明具有介孔性质的MgO不仅有利于含氧化合物的脱氧,而且有利于热解蒸气的扩散,从而增强了催化改质过程中的传质;芳烃中苯、甲苯、乙苯和二甲苯(BTEX)在两种催化模式下的实验浓度均大于理论值,而多环芳烃的形成均受到抑制。关于两种模式的比较,模式Ⅰ在所测的催化剂比例范围内对烷基苯的生成强于模式Ⅲ。烯烃的生成同样受催化剂比例影响。

3 影响生物质催化热解的其他因素

除催化剂类型外,生物质的催化热解结果还会受原料特性、工艺参数、操作模式的选择等因素的影响。为了获得最佳目标产物,这些因素同样需要了解。

3.1 原料特性

在生物质的催化热解中,具有低灰分、水分和高木质素含量的原料较优。因为灰分会导致催化剂的失活以及非目标化合物(如酸)的增加,而且生物质结构中由碱金属如钾、钠形成的灰分对热解蒸气还具有催化作用,会导致二次裂解和降低液体产量、质量[71]。至于生物质原料中较高的含水量,则会造成生物油含水量过高以致降低生物油热值;此外,含水量越高则需要更多能量将原料加热到热解所需温度,这从经济效益和转化效率方面考虑都是不利的,因此对原料的预处理中常包括干燥步骤;对于木质素含量,由于其与纤维素和半纤维素相比含氧量较低,并且木质素中芳香部分的存在使其适合于形成酚类中间体,然后在适当的催化剂作用下转化为脂肪烃和芳香烃,利于得到高品质产物[72]。尽管由生物质热解得到的生物油具有替代化石燃料的潜力,但生物油中较高的含氧量使其具有腐蚀性、低热值、不稳定等缺点,且较低的有效氢碳比也影响了生物油品质。在原料方面,将生物质与富氢原料进行共热解是一种升级生物油品质的有效途径[73]。采用共热解技术不仅可以从提高收率与热值、降低含水率等方面改善生物油性质,也有助于降低生产成本,对生物质的热解研究具有参考价值[74]。

3.2 工艺参数

在生物质的催化热解中,温度、升温速率、原料与催化剂比例、蒸气停留时间等是需要考虑的工艺参数。

热解温度和催化温度均会影响热解产物热解的形成。由于生物质热解是通过几个连续的阶段进行的,第一阶段在122~202℃下会发生内部重排,如脱水、键断裂、自由基出现以及羰基、羧基和过氧化氢基团的形成[75];第二阶段,在200~600℃开始形成热解产物,包括生物炭、生物油和气体;第三阶段,在>600℃下炭以非常缓慢的速度分解,形成富碳残余固体[76]。因而热解温度的选择对热解产物具有重要影响。原位催化时,催化温度与热解温度一致。非原位催化时,催化温度影响热解蒸气在催化剂上发生的化学反应,进而影响热解产物,也使催化剂表现出不同的催化活性和产物选择性等[77]。

生物质颗粒的升温速率是区分慢速热解和快速热解的主要参数。慢速热解一般需要1~100℃/min的升温速率,而快速热解则>1000℃/min[78]。升温速率会影响原料的化学反应以及热解产物的组成与性质[79]。较高的升温速率可促进纤维素与半纤维素解聚,低温和低升温速率则增加纤维素官能团的链内氢键,提高碰撞发生脱水反应的可能性。此外,较高的升温速率可减少挥发性物质在反应器内的停留时间和二次反应,降低生物油含水量以及促进裂解反应,减少炭的形成。CO和CO2的得率在高升温速率下也会增加。

原料与催化剂的最佳比例应综合考虑各种因素后得出。极端的原料或催化剂用量不仅不利于目标产物的获得,而且也不具备良好的经济效益、转化效率、研究意义。尽管高比例的催化剂用量有利于二次反应的进行,但会导致焦油的生成,降低生物油得率[39]。高比例的原料则可能会使催化剂的作用效果达到饱和,出现原料未完全转化为有价值产物的情况。因此,需要通过实验研究来寻找原料与催化剂中兼顾高价值产品、高效转化效率与良好经济效益等方面的平衡点。

生物质热解产物的得率与性质受蒸气停留时间的影响较大。在生物质的催化热解中,蒸气停留时间过长,可能会发生过度裂解和所需挥发性化合物的二次反应,不利于获得高品质和高产量的生物油。为了避免这一现象,缩短蒸气停留时间是有必要的。此外,为了平衡完成催化反应所需的时间和抑制不需要的二次气相反应,载气流量的优化也至关重要[72]。

3.3 操作模式

根据催化剂在热解过程中的位置,生物质的催化热解可分为原位催化和非原位催化两种[72]。

在原位催化中,催化剂与原料混合以保证充分接触,催化热解反应发生在一个反应器内。原位催化剂可在进料前以浸渍法添加到生物质中,也能以物理或惰性固体物质的形式与生物质混合。另外,原位催化由于与原料近距离接触,在短时间内即可参与到原料的热解过程中,但由于热解蒸气停留时间短,需要较多的催化剂以优化生物油得率和品质;同时,催化剂与原料的共同放置使热解跟催化温度相同,但此温度不一定能使催化剂发挥最佳作用。

在非原位催化中,先发生原料的热解反应产生热解蒸气,然后热解蒸气经过催化剂发生催化反应。非原位催化剂的放置形式多种多样,本文提及的连续催化即为非原位催化的一种。非原位催化由于催化剂与原料分开放置,能以较为灵活的方式发挥催化作用,且热解产生的生物炭也易于分离收集。但其也有缺陷,比如设置的反应路径过长可能会使热解蒸气发生过度裂解与不利的二次反应,以及在大规模工业操作的气体通道中会存在高压降和窜流效应[80]。

总之,原位催化与非原位催化各有优缺点,两种都可以通过合理选择催化剂与催化条件,将含氧化合物、重质化合物转化为有价值的产物[81]。

4 结语与展望

在生物质的催化热解中,选择合理的催化剂对生物油的脱氧提质、生物质到生物燃料的有效转化意义重大。本文首先从结构特点、催化原理与效果等方面介绍了生物质催化热解中涉及的金属氧化物和分子筛催化剂。这些催化剂的使用固然对生物油的提质有所帮助,但随着生物质热解研究更加深入,单级催化剂的结焦失活、对特定产物的弱选择性、较弱的水热稳定性等问题开始暴露出其使用的局限性及缺陷。为了破除催化剂局限性的同时改善催化效果,研究者开始研究用于生物质催化热解的双级催化体系。微介孔型复合催化、金属氧化物/ZSM-5复合催化是常见的双级催化类型。二者具有不同的作用原理,但在生物质的双级催化热解中目标产物的选择生成、催化剂性能的改善方面都具有良好的效果,这说明了双级催化体系的可行性与实用性。除了催化剂外,生物质的催化热解还受其他因素如原料特性、工艺参数、操作模式的选择等的影响。这些因素不仅影响热解产物分布与产物化学组成,而且因素之间也具有一定的相互联系。在进行热解研究的过程中,一个结果的产生可能会受多方面因素的影响,因此综合全面地考虑各种因素,并从多方面寻找解决问题的答案是有必要的。

双级催化剂在生物质催化热解中的使用是近几年以来的研究热点之一,尽管双级催化在使用过程中已表现出一些良好作用,具有很好的应用前景,但仍需对其进行深入研究。对此,本文提出以下展望。

(1)深入研究双级催化剂自身特性对结果的影响。已知双级催化剂的使用原理是在克服单一催化剂缺陷的同时改善产物的分布、品质等,但至于催化剂自身具体如何影响热解结果同样是值得思考的问题。比如ZSM-5/SBA-15核壳催化剂的介孔壳厚度会影响热解产物生成,以此反映出分析双级催化的性能时,除了催化作用之外,还可从物理特性着手以更好地了解产物生成的原理,使研究不再停留于表面。

(2)对比研究金属氧化物与ZSM-5的双级催化模式。金属氧化物与ZSM-5双催化具有三种催化模式,催化剂的合理布置对产物形成至关重要。进行更多的研究比较这些催化模式对生物质催化热解结果的影响,不但有利于生物质催化热解理论研究的进步,还有利于研究者根据实际情况选择最佳催化模式以得到目标产物。

(3)从催化剂的制备与性能改进角度出发,降低生产成本。譬如,可利用人类生活环境下产生的蛋壳、蟹壳、虾壳等各种天然钙源制备CaO催化剂,替代商用CaO。此外,生物质催化热解中,提高催化剂寿命与再生性,有利于保证科研结果的准确性和实际生产中设备的稳定运行,更有利于为生产过程节省成本。

(4)挖掘双级催化剂的多种使用价值。关于双级催化剂在热解过程中的作用,人们常常关注催化剂促使化学物质发生的反应,而缺乏对催化剂是否产生其他作用的思考。寻找催化剂除了化学作用之外是否会通过其他方式促进生成目标产物,是开发多功能双级催化剂的关键之一。