天然气生物脱硫技术研究进展

陈郑,赵秀梅,穆廷桢,杨茂华,苗得露,赵胥浩,张建,邢建民

(1中国科学院过程工程研究所绿色过程与工程重点实验室,北京100190;2中国科学院大学化学工程学院,北京100049;3华北制药股份有限公司,河北石家庄050015;4中石化节能环保工程科技有限公司,湖北武汉430223)

天然气是一种绿色、高效、环保的优质清洁能源,燃烧产生的二氧化硫(SO2)、氮氧化物(NOx)、一氧化碳(CO)和二氧化碳(CO2)量要远低于石油和煤炭能源[1-2]。因此,天然气所占我国能源的比例在不断提高,而且在工业生产和国民生活等各个领域中得到了广泛的应用。

天然气在自然形成和开采过程中会形成不同浓度的硫化氢气体(hydrogen sulfide,H2S)。H2S是一种无色、剧毒性气体,低浓度时具有臭鸡蛋气味,与空气混合能形成爆炸性混合物,遇明火和高热会引起燃烧爆炸。暴露在低浓度的H2S中可能会引起各种神经系统症状,如头晕、头痛、协调性差和短暂的意识丧失;暴露在高浓度的H2S中可能会导致直接中毒死亡或严重的后遗症[3]。

天然气中的H2S不仅对现场工作人员构成潜在的安全隐患,而且会强烈腐蚀钻井的钻杆、套管、集输管线等设备,形成“氢脆”现象,易导致重大安全事故[4]。因此,我国标准GBZ 2.1—2019[5]规定了在工作地点、任何时间H2S气体不应超过的浓度为10mg/m3。另外,我国对天然气中H2S浓度作了严格要求,国家标准GB 17820—2018[6]规定一类天然气中的H2S浓度应不高于6mg/m3,二类天然气中H2S浓度应不高于20mg/m3。

综上,在天然气的存储及运输过程中脱除H2S是至关重要的。目前,我国天然气脱硫工艺主要有干法工艺和湿法工艺两大类。虽然其脱硫效果好,但存在成本较高、二次污染等问题。而生物脱硫是利用微生物脱除气体和废水中的含硫化合物,具有工艺流程简单、操作条件温和、能量消耗低、运行成本低、环境污染小、副产硫黄可回收重复利用等优点。同时随着国家对环境的重视,对环保要求的提高,天然气生物脱硫具有广阔的发展前景。

1 天然气中硫化氢的来源

天然气中含有一定浓度的硫化氢,其中主要来源为自然形成,部分来源于开采过程。

1.1 自然生成

在天然气自然形成的过程中,无机硫、有机硫和硫酸盐经过物理、化学、生物等自然作用,形成了含H2S的天然气。其中有机硫经过水解、氧化、微生物降解等化学和生物作用发生腐败降解从而形成H2S。无机硫则是经过生物的同化作用形成有机硫,进而在腐败作用下形成H2S。硫酸盐则是主要通过热化学还原作用和硫酸盐还原菌还原作用形成H2S,其中硫酸盐热化学还原作用[7-11]是硫酸盐在烃类或有机质的参与下发生高温化学还原作用生成H2S,这也是高含H2S天然气形成的重要机制;另外,硫酸盐还原菌作用[12-14]是硫酸盐在硫酸盐还原菌的同化还原或异化还原作用下先被还原成亚硫酸盐,随后通过3次连续双电子传递或协调6电子反应被还原成H2S。

1.2 开采过程

天然气中含有的少量H2S气体是来源于天然气开采过程[15]。在天然气的钻井过程中,岩浆在喷涌上升过程中会产生H2S气体,而且某些钻井液在高温高压下会分解产生H2S气体。另外,在天然气的输送过程中,输送管道中的微生物滋生也可能会产生H2S气体。

2 天然气脱硫技术

针对天然气脱硫问题,国内外研究工作者报道的天然气脱硫方法有很多,通常可分为干法脱硫和湿法脱硫[16],干法脱硫方法一般有活性炭吸附法、分子筛法、金属化合物法等,湿法脱硫方法一般有低温甲醇法、醇胺法、砜胺法等。但上述方法均存在局限性,导致无法广泛应用于工业上天然气脱硫。目前,能够广泛应用于工业上天然气脱硫的方法主要有克劳斯法脱硫和络合铁法脱硫。

2.1 克劳斯脱硫

2.1.1 脱硫原理

克劳斯法脱硫[17]是一种化学氧化脱硫过程,主要由热反应过程和催化反应过程组成。其中热反应过程有1/3体积的H2S气体在反应炉内被氧化为SO2和S,同时放出大量的热,具体反应如式(1)和式(2)所示;催化反应过程是剩余的H2S气体在催化剂的作用下与SO2继续反应生成S,反应如式(3)所示;催化剂一般为天然矾土或氧化铝,也可以是活性更大的硅酸铝和铝硅酸钙。

在克劳斯脱硫过程中,一般要控制进入反应炉中的原料气体积为1/3,保证H2S和SO2在催化反应器以摩尔比为2进行反应生成S;另外,要控制适当的温度,防止脱硫系统存在液相凝结腐蚀设备。

2.1.2 脱硫流程

克劳斯脱硫工艺根据SO2的生成方式通常可分为直流法、分流法和直接氧化法,不同的H2S浓度选择不同的方法进行脱硫。另外,克劳斯脱硫工艺装置一般包括了反应炉、废热锅炉、催化反应器、冷凝器和再热器;其中,废热锅炉用来回收反应炉中释放的热量。

当进气中H2S体积分数大于55%时,一般采用直接克劳斯法脱硫,该方法工艺流程见图1。此时原料气全部进入反应炉中,控制空气量使H2S燃烧生成SO2,并保证两者摩尔比为2,剩余H2S和SO2通过冷凝再加热进入二级催化反应器中,进而反应生成S。

当进气中H2S体积分数在15%~30%范围内时一般采用分流克劳斯法脱硫,该方法工艺流程见图2。与直流法不一样的是先将1/3体积的原料气送入反应炉中,控制适量的空气使其完全燃烧生成SO2,随后剩余的2/3体积的原料气与SO2一起进入二级催化反应器进行脱硫并生成S。

当进气中H2S体积分数在2%~12%范围内时一般采用直接氧化法脱硫,该方法工艺流程见图3。将原料气和空气预热到适当的温度,送入二级催化反应器控制空气量先使1/3体积的原料气转化为SO2,随后剩余的H2S与SO2进行反应生成S。

2.2 络合铁法脱硫

图1 直接法克劳斯脱硫

图2 分流法克劳斯脱硫

图3 直接氧化法克劳斯脱硫

络合铁法脱硫是一种以铁为催化剂进而氧化脱除硫化物的方法,其特点如下:①铁作为催化剂,价廉易得;②络合铁溶液中Fe2+/Fe3+电子对的氧化还原电位避免了H2S过度氧化为硫酸盐或硫代硫酸盐;③H2S的再生和络合铁溶液的再生均可在常温下进行,且不存在环境污染问题。该方法工艺流程简单、脱硫效率高、脱硫液硫容高,可广泛应用于废气、炼厂气和天然气中的H2S处理。

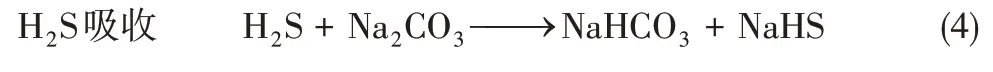

2.2 .1脱硫原理

络合铁脱硫工艺[18-19]是一种湿法脱硫工艺,脱硫过程主要包括H2S的吸收过程、HS-的氧化过程和Fe3+络合铁溶液的再生过程。H2S气体与碱液接触从气相进入液相并发生反应生成HS-,反应如式(4)所示;随后HS-在络合态Fe3+的作用下被氧化为单质硫,同时形成Fe2+络合铁溶液,反应如式(5)所示,式中L表示络合剂;最后在空气的作用下被氧化成Fe3+络合铁溶液,实现了络合铁溶液的再生循环,反应如式(6)所示。其中络合铁碱性溶液主要由可溶性铁盐、络合剂组成,还包括稳定剂、硫颗粒改性剂等。

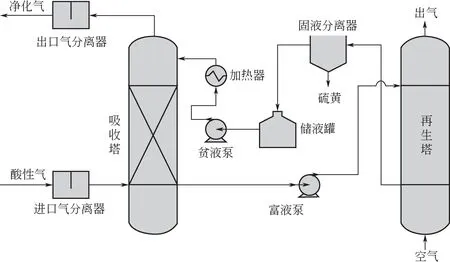

2.2 .2脱硫流程

络合铁脱硫工艺流程如图4所示,首先酸性气体H2S进入吸收塔,常温下与碱液逆流接触;随后吸收H2S的富液通过富液泵进入再生塔,在空气的作用下络合铁溶液中Fe2+L被氧化成Fe3+L;再生贫液会经过固液分离器分离得到硫黄后进入储液罐,再通过贫液泵进入吸收塔,实现络合铁溶液的再生循环。目前,基于上述脱硫原理开发的脱硫工艺主要有LO-CAT工艺、SulFerox工艺和Sulfint工艺。

LO-CAT工艺[20-21]采用乙二胺四乙酸(EDTA)和羟乙基乙二胺三乙酸(HEDTA)作为络合剂,以多聚糖类物质作为稳定剂,此工艺一般用于处理炼厂气、天然气和油田气等。另外,改良后的LO-CAT(Ⅱ)工艺采用气升式反应器,将吸收和氧化再生过程结合在一起,避免了HS-与空气接触,减少了副反应的产生。

图4 络合铁脱硫工艺流程

SulFerox工艺[22]是在LO-CAT工艺的基础上,采用EDTA作为络合剂,但开发了一种新型配体,其降解程度小且螯合容量大,因此提高了络合铁的浓度,进而减少了络合铁溶液的循环量,降低了能耗和成本。SulFerox工艺能够灵活应对气体量和硫化氢含量的变化,并且有效处理极低硫化氢浓度的气体。迄今为止,全球已有30多家工厂采用Sulferox工艺脱硫并副产硫黄,日产量为0.1~20t。自1990年首次应用以来,它已在全球范围内用于以下气体:炼厂废气、焦炉煤气、天然气、胺废气等。

Sulfint工艺采用EDTA作为铁基的络合剂,在回收络合铁溶液过程中引入了反渗透装置,保留了络合铁的同时过滤掉硫酸盐和碳酸盐,一般适用于处理低含H2S气体;为了能够处理高压气体,开发了新型Sulfint HP脱硫工艺[23-24],其在Sulfint工艺的基础上,通过高压连续过滤的方法回收细小的硫黄颗粒,避免了硫堵问题。

3 生物脱硫技术

生物脱硫是在常温常压条件下利用硫氧化菌(sulfur oxidizing bacteria,SOB)氧化硫化物生成硫单质或硫酸盐,可用于净化天然气、沼气的硫化氢气体或用于处理含硫废水。与上述的干法脱硫和湿法脱硫相比,具有反应条件温和、脱硫效率高、无二次污染、副产生物硫黄等优点。

3.1 硫氧化菌

硫氧化菌是指将低价态的还原性硫化物或单质硫完全氧化为硫酸盐(SO2-4)或部分氧化为更高价态的硫化物的类群。自然界中硫氧化菌不仅分布非常广泛,而且生物种类十分丰富。目前,硫氧化菌被发现广泛分布于海洋、河流、湖泊、土壤、温泉、矿山废水废坑中[25-26],甚至在极端环境中,如深海热液区,也发现有硫氧化菌存在[27]。

硫氧化菌的主要类群有丝状硫细菌(filamentous sulfur bacteria,FSB)、硫氧化光合细菌(photosynthetic sulfur bacteria,PSB)和无色硫细菌(colorless sulfur bacteria,CSB),其中光合细菌包括了绿色硫细菌(green sulfur bacteria,GSB)、紫色硫细菌(purple sulfur bacteria,PSB)和紫色非硫细菌(purple non-sulfur bacteria,PNSB)。

3.1.1 丝状硫细菌

丝状硫细菌在有氧条件下通过氧化硫化物为单质硫而获得能量,生成的单质硫以颗粒形式贮存在细胞体内,可进一步被氧化为硫酸盐。因为无法体外排硫,生成的单质硫不易分离提取[28]。

3.1.2 硫氧化光合细菌

光合细菌是一类可以进行光合作用的细菌,PSB以还原态硫作为电子供体,依靠体内光合色素,利用光合作用获得能量,同化CO2进行细胞生长,可将硫化物氧化为单质硫。单质硫或贮存在细胞体内或排出体外,有的直接被氧化成硫酸盐。光合细菌需要在光照条件下才能氧化硫化物,因此在实际应用中有很大的局限性[29]。此外,光合细菌还包括了绿色硫细菌、紫色硫细菌和紫色非硫细菌。

绿色硫细菌大多存在于富硫化物水体、河口和海湾等沉积物中,细胞内存在泡囊结构,利用泡囊结构中存在的细菌叶绿素进行光合作用[30];GSB是一类严格厌氧光合自养细菌,利用进行不产氧的光合作用产生能量,并以硫化氢、单质硫和硫代硫酸盐为电子供体固定CO2[31]。

紫色硫细菌细胞内含有光合作用所需要的细菌叶绿素a、b和胡萝卜素,大多数PSB属于Chromatiaceae科和Echothiorhodisoiraceae科;Chromatiaceae科的PSB形成胞内硫颗粒,Echothiorhodisoiraceae科的PSB形成胞外硫颗粒[32-35]。

紫色非硫细菌是一类厌氧光合异养菌,具有丰富的物种分类,而且PNSB代谢途径多样化,大多数用H2和H2S作为电子供体进行光合异养生长;有些紫色非硫细菌不能完全将硫化氢氧化为硫酸盐,而只能以单质硫为终产物在细胞外存储,典型的菌株 有Rhodospirillumsphaeroides、Rhodopseudomonas capsulata和sphaeroides;而有些细菌则直接将H2S氧化为SO2-4而不产生其他中间产物,这样的菌株有Rhodovulum、Rhodopseudomonas和Blastochloris等[33-36]。

3.1.3 无色硫细菌

无色硫细菌是一类以还原态的硫(如硫化物、单质硫等)为能源进行代谢生长的原核微生物,CSB可以把S2-氧化为硫单质,进而单质硫被氧化为硫酸盐。无色硫细菌分布范围很广泛,常分布于活性污泥、废水处理系统、农田、果园等自然界生态环境中[37-39],但它们的生理、形态也有很大不同,绝大多数无色硫细菌的生长条件是常温、中性pH[40],也有在pH低于3.0,高于10.0以上的极端环境中生存的无色硫细菌[41]。因此,根据生长环境的差异,CSB可以分为最适pH低于3.0的酸性硫氧化菌、最适pH在6.0~8.0的中性硫氧化菌以及最适pH在9.0以上的嗜盐嗜碱硫氧化菌。

综上,无色硫细菌不仅具有丰富的物种多样性,而且细菌本身的理化特性也具有多样性。因此,无色硫细菌较丝状硫细菌和光合细菌更适合于生物脱硫。

3.1.4 嗜盐嗜碱硫氧化细菌

嗜盐嗜碱硫氧化菌(haloalkaliphilic sulfur oxidizing bacteria,HA-SOB)是一类可在高pH、高盐环境中正常生长的极端微生物,它可以将低价态的硫化物氧化成单质硫或硫酸盐。截至目前,已知的嗜盐嗜碱硫氧化菌主要属于以下4个属:Thialkalivibrio、Thioalkalispira、Thioalkalibacter和Thioalkalimicrobium[45]。由于碱湖中富含碳酸钠和碳酸氢钠,而且Ca2+和Mg2+的浓度较低,能够满足嗜盐嗜碱硫氧化菌的生长条件,所以目前已发现的嗜盐嗜碱硫氧化菌大多分布于碱湖中,在中国新疆、美国加利福尼亚、蒙古、埃及、肯尼亚和西伯利亚等地的碱湖中均有发现嗜盐嗜碱硫氧化菌[46-47]。

硫化物在高pH条件下主要以HS-形式存在,因为HS-不能进入细胞膜,所以硫化物对嗜盐嗜碱硫氧化菌的毒性小,对其具有较高的耐受力。另外,碱湖中含有的碳酸钠和碳酸氢钠具有一定的缓冲能力,能够避免硫化物氧化过程中pH过高。因此,碱湖是嗜盐嗜碱硫氧化菌的天然栖息地。

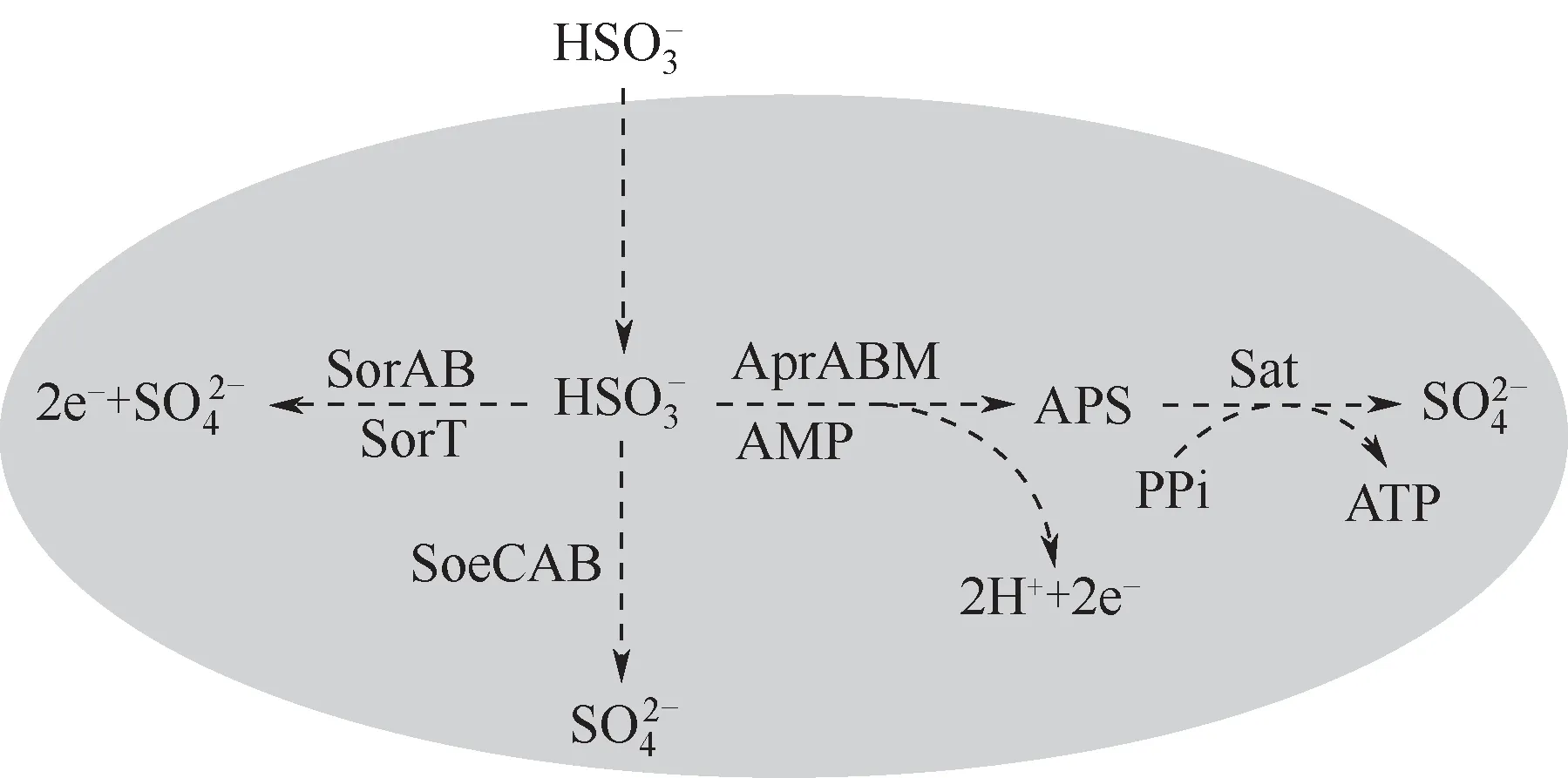

3.2 硫氧化菌脱硫机理

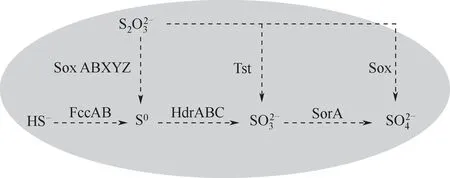

硫的还原态范围很大,不同的还原性硫化物和单质硫存在不同的氧化途径,如图5所示,存在硫化物、单质硫、硫代硫酸盐和亚硫酸盐等氧化途径[48]。

3.2.1 硫化物氧化途径

图5 硫的氧化途径

图6 硫化物的氧化途径

3.2.2 单质硫氧化途径

单质硫氧化途径是指把单质硫S0氧化为SO2-3的过程,通常发生在几乎所有GSB、PSB和一些PNSB、CSB中。目前,单质硫氧化途径包括反向异化亚硫酸盐还原(reverse dissimilatory sulfite reduction,Dsr)和异二硫醚还原(heterodisulide reductases-like,Hdr)两种途径。Dsr途径中存在一个基于Cys-SSH的硫传递系统,单质硫中的硫原子依次通过蛋白Rhd、TusA、DsrEFH和DsrC转移至亚硫酸盐还原酶的活性位点,进而被氧化为亚硫酸盐[49]。但是硫原子具体是如何从周质空间转移到细胞质中的还有待研究。Hdr途径中,硫原子先是通过蛋白Rhd和TusA进行转移,随后在Hdr复合体的作用下形成亚硫酸盐[50]。但对于Dsr和Hdr途径,硫氧化菌是如何结合、活化和吸收单质硫等问题也有待研究。

3.2.3 硫代硫酸盐氧化途径

图7 硫代硫酸盐的氧化途径

3.2.4 亚硫酸盐氧化途径

图8 亚硫酸盐的氧化途径

3.2.5 嗜盐嗜碱硫氧化菌代谢途径

图9 嗜盐嗜碱硫碱弧菌D301的硫代谢途径

3.3 天然气生物脱硫技术

生物脱硫工艺是20世纪80年代发展起来替代传统脱硫的新技术,它在煤炭、炼厂废气、沼气和天然气等领域均有应用,并在化工、造纸和采矿等工业中也有应用。目前,在工业上应用较多的脱硫细菌是硫杆菌属的氧化亚铁硫杆菌(T.ferrooxidans,简称T.F菌)和脱氮硫杆菌(T.denitrificans,简称T.D菌)。基于这两种脱硫菌实现工业应用的典型生物脱硫技术主要有Bio-SR技术和Shell-Paques技术。

3.3 .1 Bio-SR生物脱硫技术

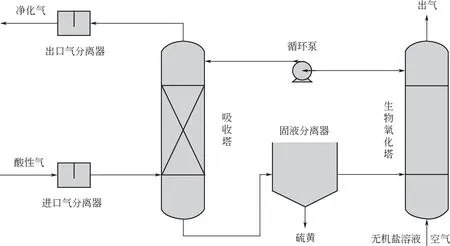

Bio-SR工艺由日本钢管公司京滨制作所开发,并于1984年实现工业化的应用,主要用于工业废气脱硫。Bio-SR生物脱硫技术主要是在酸性条件下利用氧化亚铁硫杆菌的间接氧化作用完成对硫化氢气体的脱除。该工艺装置由吸收塔、固液分离器和生物氧化塔3部分组成,其中吸收塔通过Fe2(SO4)3溶液对硫化氢气体进行吸收,固液分离器用于硫黄的分离与回收,生物氧化塔则是用于把Fe2+氧化成Fe3+。

如图10所示,含硫化氢的酸性气体从吸收塔底部进入,与塔顶喷淋下来的Fe2(SO4)3溶液逆流接触并反应吸收,Fe3+自身被还原成Fe2+,硫化氢被Fe3+氧化为单质硫,形成块状的硫黄;带有硫黄的吸收液进入固液分离器,分离回收得到硫黄;而含有Fe2+的溶液进入生物氧化塔,被氧化亚铁硫杆菌催化氧化成Fe3+,并重新回到吸收塔与硫化氢反应,实现吸收液的循环使用。

含硫化氢的酸性气体进入吸收塔后,主要与Fe2(SO4)3溶液发生如式(7)的反应;含有Fe2+的溶液进入生物氧化塔发生的反应如式(8)所示。

图10 Bio-SR生物脱硫技术工艺流程

Bio-SR生物脱硫工艺中吸收液形成闭路循环,没有溶液的降解且无肥料的排除,无二次污染且副产高纯度的硫黄,带来一定的经济效益,同时不需要额外的催化剂和化学试剂,只需要补充少量的无机盐供氧化亚铁硫杆菌生长。但是由于氧化亚铁硫杆菌嗜酸性,所以该工艺是在强酸性条件下进行的,这必然会对工艺的设备和管道形成腐蚀,造成经济损失,提高设备的投资成本;但强酸性环境下杂菌也不容易生存,有利于氧化亚铁硫杆菌的生长和亚铁离子的氧化。因此Bio-SR生物脱硫工艺在工业上的应用会受到一定的限制。

3.3.2 Shell-Paques生物脱硫技术

Shell-Paques工艺是由荷兰Paques公司与美国Shell公司联合开发的,并于2002年在加拿大Bantry天然气处理厂投入使用。Shell-Paques脱硫技术是在碱性条件下采用脱氮硫杆菌(T.denitrificans)作为混合菌群脱除H2S[57]。该工艺装置由吸收塔、生物反应器、沉降式离心分离器3个部分组成,其中吸收塔通过碱性溶液对硫化氢气体进行吸收,生物反应器则是用于富液再生并把可溶性硫化物氧化为单质硫或硫酸盐,沉降式离心分离器用于硫黄的分离与回收。

如图11所示,含有H2S的酸性气经过入口气分离器和加热器进入吸收塔后,与碱性溶液逆流接触并发生反应,净化气从吸收塔顶部排出。含有可溶性硫化物的吸收液经水平闪蒸罐和固体分离器从顶部进入生物反应器,温度控制在30~40℃,在由反应器底部吹入的空气和微生物的共同作用下,可溶性硫化物被氧化成单质硫或硫酸盐,同时反应液进入吸收塔中得到循环使用。从反应器顶部出来的含有微量硫化氢的气体经过生物过滤器排放到大气中。生物反应器中的硫黄料浆在沉降式离心分离器中进一步被浓缩成硫黄饼,其可进一步干燥成硫黄粉末,或经熔融生成商品硫黄。

图11 Shell-Paques生物脱硫技术工艺流程

在吸收塔中硫化氢被碱性溶液吸收,发生的主要反应如下:式(9)和式(10)是硫化氢吸收反应;式(11)是CO2吸收反应;式(12)是硫酸盐生成反应。

含有可溶性硫化物的碱性溶液进入生物反应器中,在空气和脱氮硫杆菌的共同作用下,发生如下反应:式(13)是硫化物在限氧的条件下生成单质硫;式(14)是在富氧的条件下硫化物进一步氧化生成硫酸盐;式(15)是碳酸盐分解反应;式(16)是碳酸氢盐分解反应。

Shell-Paques生物脱硫技术相较于传统的液相氧化、胺处理、克劳斯硫黄回收+尾气处理等技术,整个装置性能稳定,工艺安全可靠,工艺流程简单可靠,控制系统和监测系统很少,没有复杂的控制回路,操作维护简单方便且安全。该工艺以最少的化学品消耗,一次完成对硫化氢气体的净化和硫黄回收过程。生物反应器中的硫化物转化率接近100%且硫黄回收率达到99.9%以上,副产的生物硫黄具有一定的经济效益。该工艺副产的生物硫黄水溶性好,可以很好地溶于水和无机盐中,具有很强的亲水性和流动性,因此避免了生产过程中的管道堵塞和腐蚀。回收得到生物硫黄可以用于杀虫剂、杀菌剂、化肥以及硫酸的原料[58]。另外,工艺中的再生碱液中会携带少许的生物硫颗粒,这些生物硫颗粒进入吸收塔后会强化弱碱性溶液吸收硫化氢的吸收效果[59]。

3.3.3 嗜盐嗜碱生物脱硫技术

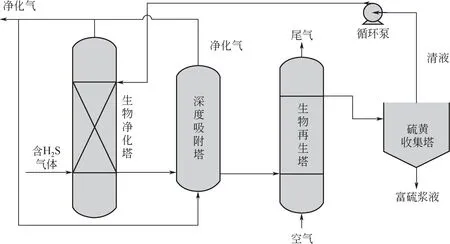

中国科学院过程工程研究所通过自行筛选、定向改造脱硫菌,形成了以极端微生物为基础的生物脱硫技术,该技术采用的是嗜盐嗜碱硫碱弧菌,处理pH进一步提高到9.5~11.0,具有工艺流程简单、能耗低、净化水平高、应用范围广等优势。与普通中性、弱碱性生物脱硫技术相比,该技术能够在高pH条件下运行,具有很好的脱硫能力,大幅度提高了生物脱硫系统的容积负荷,有效地降低了处理成本。

嗜盐嗜碱生物脱硫技术主要包括了生物净化塔、深度吸附塔、生物再生塔和硫黄收集塔,形成了一个封闭的液体循环系统。具体工艺流程如图12所示:①含H2S气体进入生物净化塔中,利用含有多能硫碱弧菌的吸收液逆流接触含H2S气体,其中吸收液是pH为8.5~10.5的碳酸钠溶液或碳酸氢钠溶液,使其转化为HS-进入液相,同时气体得到净化;②液相进入深度吸附塔后,利用氮气或净化后的沼气对含有HS-的液相进行曝气搅拌处理或进行机械搅拌,促进硫氧化微生物对HS-的吸收;③随后液相进入生物再生塔中,进行富氧气体曝气处理,控制氧化还原电位为-400~-300mV,pH为7.0~12.0,使硫氧化微生物处于氧化产硫状态,得到富集生物硫黄的液相;④富集生物硫黄的液相进入其中,经过沉降后得到下层富硫浆液和上层清液,对富硫浆液进行回收,清液导入生物净化塔中对沼气进行吸收。

图12 嗜盐嗜碱生物脱硫技术工艺流程

3.3.4 其他生物脱硫技术

Chen等[60]在气升式反应器中采用光合细菌同时脱除废气中的H2S和NH3气体,研究了接种物稀释比例、进气气体浓度、气体停留时间、催化剂的加入、气泡大小和光强等变量对H2S和NH3脱除效果的影响。研究结果表明,采用活化的接种物、小气泡、强荧光并添加Fe2O3催化剂,在气体停留时间为20s时,可以得到最优的H2S和NH3气体脱除率。

Toth等[61]将排硫硫杆菌(硫氧化菌)固定在Mavicell B载体上,用于生物滴滤反应器,以有效地脱除合成气中的硫化氢气体;研究了固定床反应器在O2浓度为0.25%~5%的条件下H2S气体的脱除效果。研究结果表明O2浓度至少为2.5%,H2S气体才能完全脱除;O2浓度为0.25%~1%时,H2S气体的脱除效果下降。

Cheng等[63]利用聚氨酯泡沫材料为载体来固定化氧化亚铁硫杆菌,得到很好的生物氧化性能,Fe2+的最大氧化速率可达4.12kg·m3/h;并建立一个半经验公式来计算理论Fe2+氧化速率与进料Fe2+浓度、生物反应器中Fe2+浓度的关系。研究结果表明,当处理高浓度的H2S(15000μL/L±100μL/L)时,硫化氢脱除效率达到了约80%。

Dumont等[64]采用生物滤池工艺,利用纤维质泥炭和营养合成材料(UP20)研究了填料构型对硫化氢去除率的影响,其中泥炭提供硫化物氧化细菌,结果表明硫化氢去除率达到80%~100%,生物滤池结构对硫化氢去除率有较大影响。

4 天然气生物脱硫技术发展方向

H2S气体的吸收过程在天然气生物脱硫过程中至关重要,直接决定了净化气中H2S气体的含量,因此可见开发新型高效的吸收剂对H2S脱除效率的重要性,比如复合型物理化学吸收剂。另外,设计新型填料也是提高脱硫效率的方向之一,还可以通过填料固定菌种来提高其利用率。

H2S气体进入液相后转化为HS-,HS-需要进一步被脱硫细菌氧化,为了提高脱硫细菌的脱硫能力,一方面可以从极端自然环境中筛选脱硫能力强且可以适应极端环境的菌种,还可以将具有不同优势的菌种混合培养使其形成各方面均有优势的混合菌种;另一方面,通过各种生物技术去构建脱硫能力强、适应能力强的脱硫菌种。近些年来关于这方面的工作已陆续开展,陈金才[65]筛选出一株嗜盐硫杆状菌属的那不勒斯菌Halothiobacillus neapolitanusCYJN-1,并对其耐盐特性和脱硫特性进行了研究,发现CYJN-1菌株可在1%~5%的NaCl溶液中生长,最适生长盐度为1%;通过摇瓶和气升式反应器脱硫实验发现24h内硫代硫酸钠转化率分别为94.65%和98.78%,产生的单质硫颗粒直径在5~10μm。Mu等[66]在嗜盐嗜碱菌Thialkalivibrio versutusSOB306中的表达玻璃体血红蛋白(Vitreoscillahemoglobin,VHb)构建有效的转化表达系统,进一步提高细胞的脱硫活性;研究表明VHb表达可以促进硫的代谢,在存在VHb的情况下,硫代硫酸盐的平均脱除率增加了11.7%±1.8%。Sharshar等[67]采用分批补料的方法可使菌株Thioalkalivibrio versutusD306的生长速度提高1.6倍,同时产物生物硫颗粒的产率约提高了2.7倍,其直径提高了1.5倍。

整个HS-氧化过程在生物反应器中进行,因此对生物反应器中氧化反应速率和生物硫颗粒沉降及粒径大小分布进行分析,同时优化反应器结构,可防止HS-过度氧化为SO2-4。另外,生物反应器中形成的生物硫颗粒随后进入沉降槽中通过重力离心沉降下来,剩余浆液通过循环泵回到吸收塔中形成再生碱液,故吸收塔碱液中会有少许生物硫颗粒的存在,Kleinjan等[59]研究了生物硫颗粒对H2S气体吸收的影响,提出了“生物硫颗粒可以提高H2S在弱碱性液体中的吸收效率”的结论;对于粒径小于3μm的亲水性硫颗粒,是通过可溶性H2S与固体硫颗粒发生非均相反应来强化H2S的吸收;对于更大的20μm的疏水性硫颗粒,可能是由于气液界面附近疏水性硫颗粒浓度的局部增加以及颗粒表面H2S的特定吸附导致H2S吸收速率的增加。因此,研究天然气生物脱硫过程中形成硫颗粒的粒径大小对脱硫效率的影响也是发展方向之一,可通过优化生物硫颗粒粒径大小进而提高脱硫效率。

现有的天然气脱硫技术可能满足不了严格的环保标准,因此可以将现有成熟的天然气脱硫工艺与生物脱硫工艺结合起来,实现脱硫工艺优势互补,实现更好的脱硫效果。比如将生物脱硫法与络合铁氧化法结合在一起,生成的生物硫黄具有亲水性,解决了络合铁氧化法生成的疏水性硫黄容易导致管道堵塞的问题。另外,徐波等[68]指出目前国内外广泛应用的天然气脱硫工艺主要是胺法+克劳斯法,包括胺液系统、硫黄回收、尾气处理和焚烧炉4个单元,适用于净化含硫量大的天然气,但对中低含硫量的天然气净化,其运行成本会更高。因此,可以根据天然气生物脱硫工艺所具有的优势取代或简化原有的脱硫工艺,形成新型耦合天然气脱硫工艺。如净化低含硫量的天然气,可以直接采用生物脱硫工艺取代上述4个单元,可减少设备投资和运行成本;对于中等含硫量的天然气,保留胺液系统的同时采用生物脱硫工艺取代硫黄回收单元。

5 结语

随着我国对能源短缺和环境保护的重视,国家和政府提出了一系列严格的环保措施和气体排放标准,给现有的天然气脱硫技术造成了严峻的挑战;而天然气生物脱硫技术净化水平高、环境污染少且能量消耗低,能够符合我国的发展需求,具有广阔的应用前景和良好的发展空间。但是,目前天然气生物脱硫技术尚未实现工业上的广泛应用,还需要进一步地发展和不断完善。