新型脉冲萃取塔存留分数与特性速度

王涛,王成习

(浙江大学化学工程与生物工程学院,浙江杭州310027)

溶剂萃取因能耗低、生产能力大和易于大规模连续化生产等优点,广泛地应用于石油化工、原子能化工、医药和环境工程等[1]领域。随着生产需求的增加,萃取研究主要集中于开发传质效率高、经济成本低的萃取设备。

目前应用于工业的萃取设备达三十多种[2],主要以塔式设备为主。为了提高萃取塔的性能,研究者对其进行了大量的改进。在内构件结构优化方面,如改变筛板的材质与开孔率[3-4],加入分散相易凝聚的聚并板[5]以及国内外开发的板环型折流板[6]、QH-1型扁环散装填料[7]和新型陶瓷复合塔板[8]等均体现出较好的性能;在改善两相流体流动方面,有采用轻重相交替进料[9]、以重相为分散相[10-11]和同向环流萃取[12]等方式;在强化液滴分散方面,通常在塔内引入外加能量,常见的有机械搅拌[13]、往复振动[14]和脉冲等方式。而脉冲萃取塔因无运动的内部件、检修方便和安全系数高等优点现已被广泛使用。

本文提出了一种锥形穿流塔板,在内径为75mm的脉冲萃取塔中,探究存留分数与特性速度的影响因素。存留分数既可以得到萃取塔操作区域转变的脉冲强度临界值,确定萃取塔适宜操作的脉冲强度,又可以结合液滴直径计算传质比表面积,而特性速度则可以计算萃取塔液泛通量,估计萃取塔的处理能力。因此可靠的工程经验关联式对设备设计与放大是非常重要的。

1 实验部分

1.1 实验装置

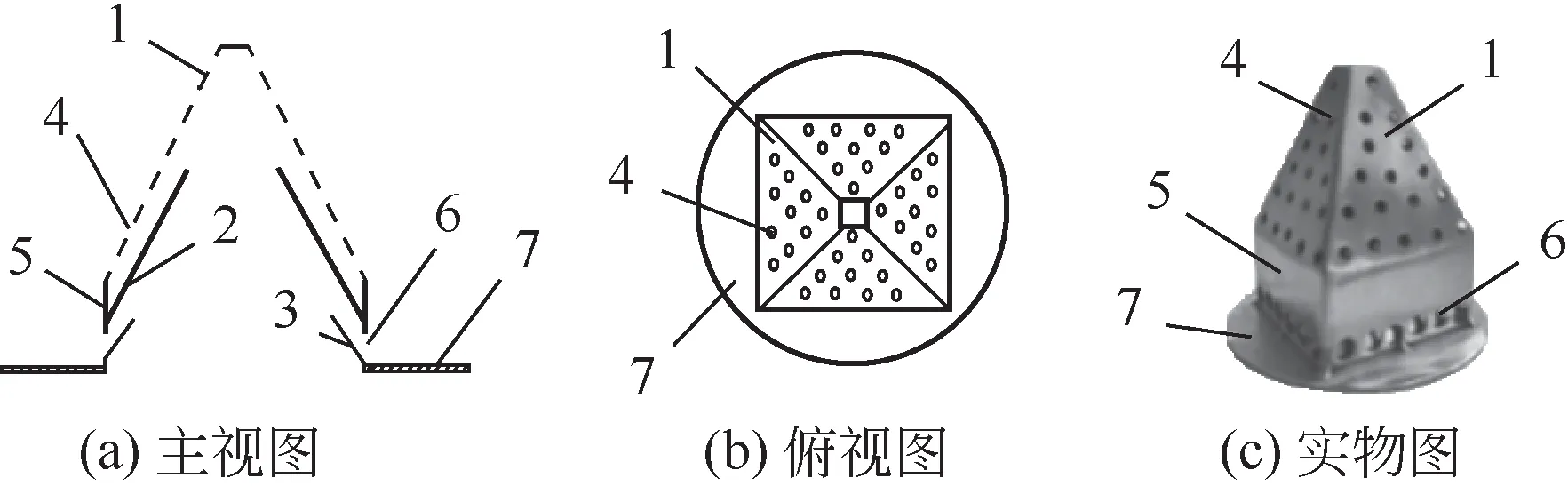

图1 实验装置流程

脉冲萃取塔主要由萃取段、变径段、扩大段及脉冲腿组成,实验装置及流程如图1所示。每块塔板下方均焊接有不锈钢支杆,依次连接并固定在萃取段。为了增大停留时间,减小两相的夹带,塔顶与塔底均安装有扩大段。脉冲腿下端接在塔底扩大段中下部,上端高于脉冲萃取塔分散相出料口,防止塔内液体倒流进入空气管。萃取段和塔顶扩大段为玻璃材质,其余各段为不锈钢材质,玻璃与不锈钢之间采用法兰连接。

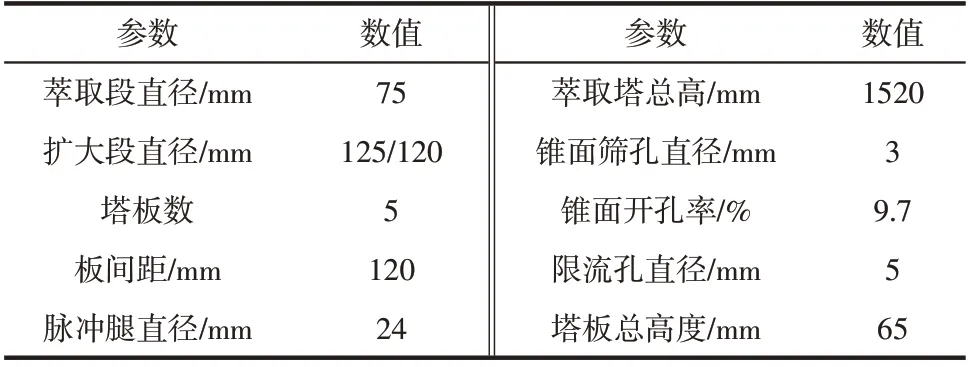

图2 锥形穿流萃取塔板结构

锥形穿流塔板[15]结构呈四棱锥形,为不锈钢材质,结构如图2所示。由于此塔板呈锥形结构,可将开有筛孔的锥形面看作传统筛板的有效传质区域,故开孔率的计算参照传统筛板的定义方法,指锥面上开孔的总面积与锥面面积之比。而锥面设计则可使分散相液滴出孔方向呈斜向上,促进塔内液滴之间及液滴与塔内壁的碰撞,强化液滴分散。其次,分散相与连续相为不同的流通通道,无降液管结构,萃取塔空间利用率高。此外,分散相液滴上升到锥体内,渐缩的通道能够促进液滴的聚并。萃取塔和塔板主要尺寸如表1所示。

表1 萃取塔与塔板结构参数

萃取塔内液体的脉冲运动由压缩空气实现。压缩空气由减压阀减压、稳压后,经过三通电磁阀进入脉冲腿。电磁阀通电时,进气通道打开,萃取塔内液体上升;电磁阀断电时,排气通道打开,萃取塔内液体下降。通过时间继电器控制电磁阀周期性地通电与断电,便可实现塔内液体的脉冲运动。脉冲频率由时间继电器调节,脉冲振幅由气压和频率共同调节。

1.2 实验方法

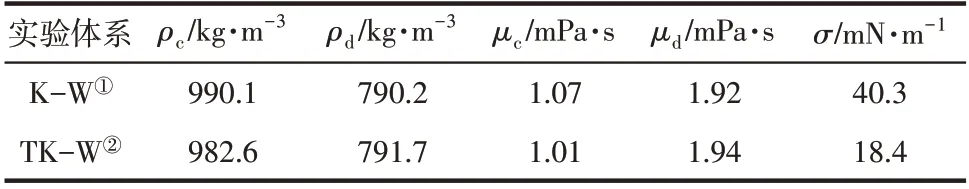

实验在室温常压下进行,以高界面张力煤油-水(kerosene-water,K-W)和中等界面张力10%磷酸三丁酯/煤油-水(10% tributylphosphate in kerosene-water,TK-W)为实验体系,其物性数据如表2所示。

表2 体系物性数据

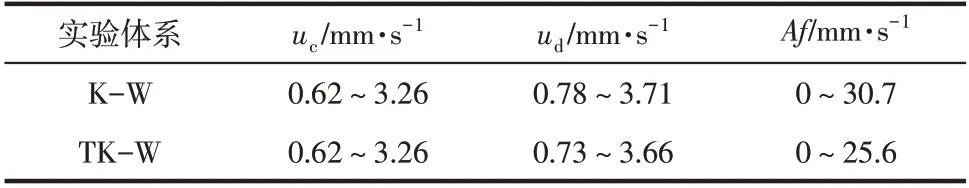

实验操作以水相为连续相,有机相为分散相。实验开始时,调节连续相流量至设定值,待连续相充满萃取塔后打开连续相出口阀,并逐步增大分散相流量和脉冲强度至设定值,然后调节连续相出口阀,使相界面基本保持稳定,则可认为脉冲萃取塔达到稳定状态。实验变量为两相表观流速(实际流量与塔截面积之比)与脉冲强度(脉冲振幅与频率乘积)。两相实际流量由校正后的转子流量计测定,萃取塔内振幅由脉冲腿振幅换算得到,各操作变量范围如表3所示。

表3 操作参数范围

分散相存留分数由体积置换法测定,即在脉冲萃取塔运行达到稳定后,同时关闭两相进出口阀门并切断空气脉冲,待塔内分散相液滴全部上升凝聚到塔顶后,存留分数计算如式(1)所示。

2 结果与讨论

2.1 分散相存留分数

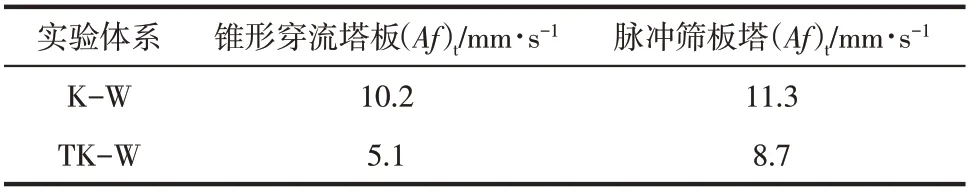

针对高界面张力K-W体系和中等界面张力TK-W体系,分别在3组不同的两相流速下探究脉冲强度对存留分数的影响,实验结果如图3。

图3 脉冲强度对存留分数的影响

从图3可以看出,当Af<(Af)t时,存留分数随着脉冲强度的增大而减小,这是由于脉冲强度较小时,分散相液滴较大(如K-W体系,d32=1.03~1.36d0),穿孔阻力大,分散相在塔板锥体内发生了聚集,而聚集量与脉冲强度有关,在(Af)t时降为最低,因此存留分数在(Af)t达到最小值,此时萃取塔操作区域为混合澄清区;当Af>(Af)t时,分散相液滴开始变得细小(如K-W体系,d32=0.54~1.03d0),在萃取塔内停留时间增大,存留分数也随之增大,此时萃取塔操作区域为分散区。存留分数曲线最低点对应脉冲强度(Af)t,称为塔内混合澄清区与分散区转变时的脉冲强度临界值。由于萃取塔在分散区操作时存留分数较大而液滴直径较小,能够获得更大的比表面积,有利于传质,脉冲萃取塔应在此区域内操作。不同操作区域液滴直径如表4所示。

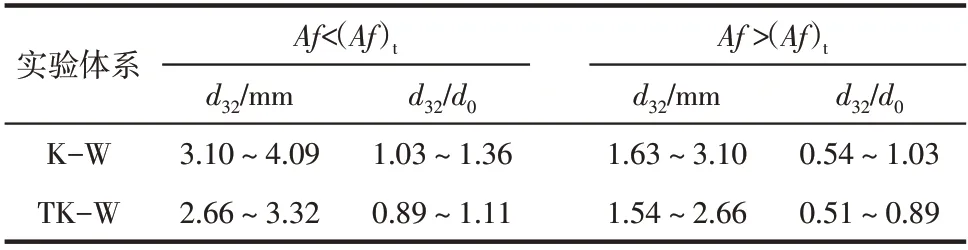

表4 液滴直径d32数据

由图3还可以看出,K-W体系与TK-W体系(Af)t不同,其值分别为10.2mm/s和5.1mm/s,且这种差异与两相流速无关,主要是由于两体系界面张力的差异,界面张力越大,临界值越大,萃取塔操作区域转变为分散区时所需的脉冲强度越大。

将本实验锥形穿流塔板(Af)t与文献[16]中脉冲筛板塔(Af)t进行对比,结果如表5所示。可以看出,锥形穿流塔板(Af)t较脉冲筛板塔(Af)t低,两种体系分别减小约9.7%和41.4%,说明锥形穿流塔板操作区域转变为分散区时所需的脉冲强度较脉冲筛板塔低。

表5 不同萃取设备(Af)t对比

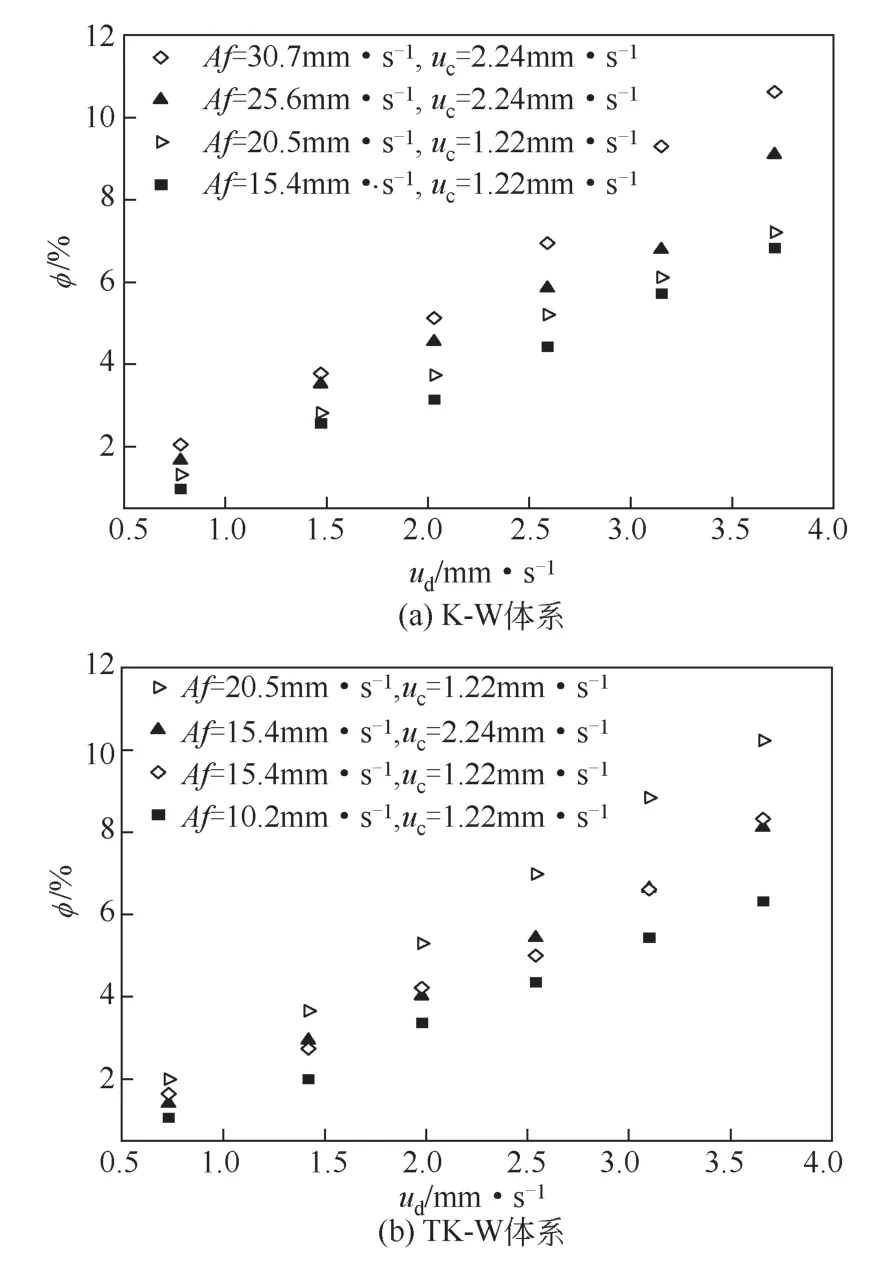

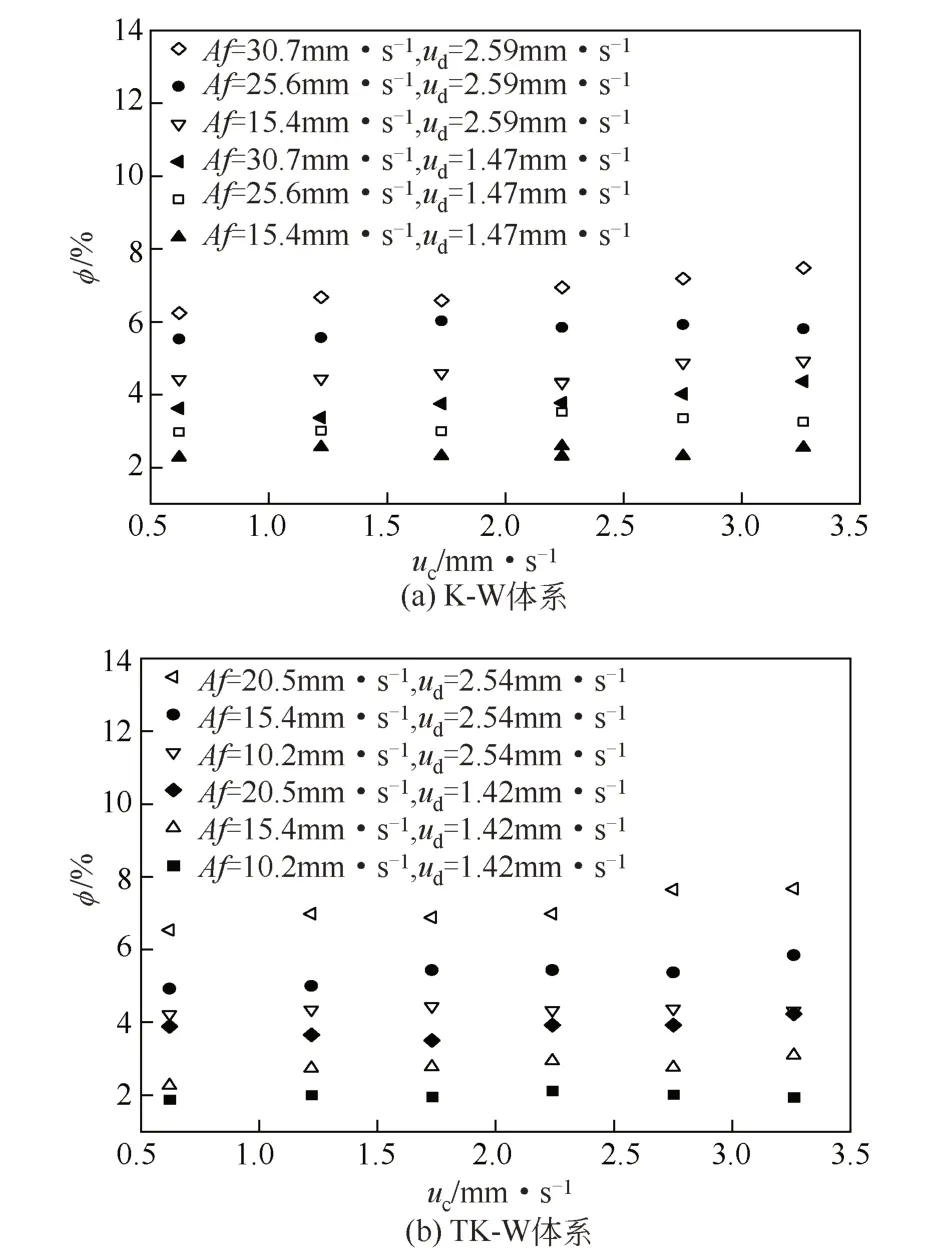

固定脉冲强度,研究两相流速对存留分数的影响,实验结果如图4、图5所示。

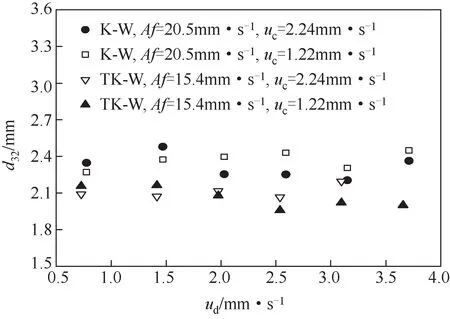

可以发现,存留分数与分散相流速近似成正比,而与连续相流速无关。这是由于脉冲存在条件下且两相流速远小于液泛流速时,随着分散相流速增大,液滴直径基本不变(如图6所示),即分散相液滴在萃取塔内停留时间基本不变。而萃取塔内分散相体积为分散相流速、萃取塔截面积及停留时间之积,故存留分数与分散相流速近似成正比。

图4 分散相流速对存留分数的影响

图5 连续相流速对存留分数的影响

图6 分散相流速对液滴直径的影响

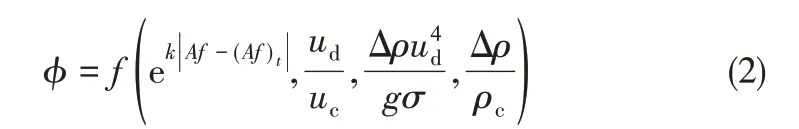

存留分数与物性、脉冲强度和两相流速有关,参考Kumar等[16]对脉冲筛板塔提出的存留分数关联式,将脉冲强度对存留分数的影响以指数因子ek|Af-(Af)t|表示,其他变量化为量纲为1数群,结果如式(2)。

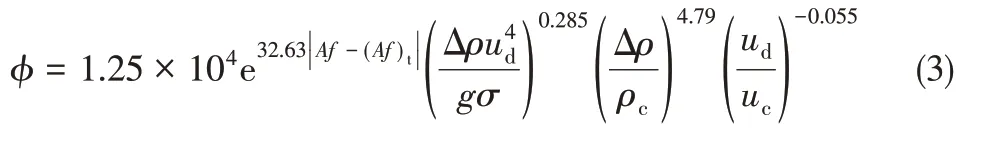

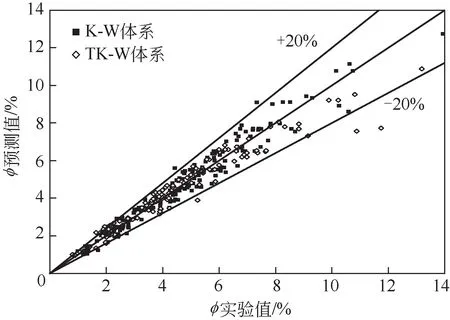

由实验数据进行拟合,得到存留分数经验关联式,如式(3)所示,预测平均相对误差为8.3%,其预测值与实验值对比如图7所示。

图7 存留分数实验值与预测值对比

2.2 特性速度

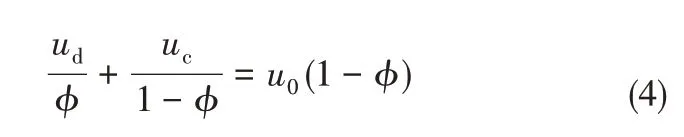

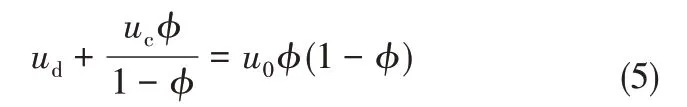

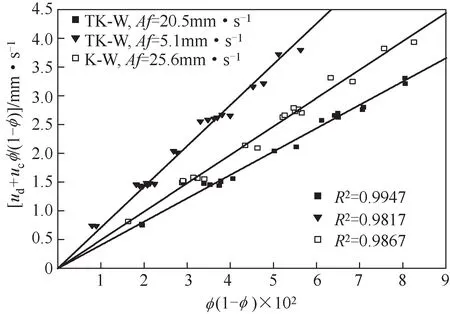

特性速度u0是萃取塔非常重要的流体力学参数,指连续相流速为0,分散相流速趋近于0时塔内液滴的速度[17],其与两相流速及存留分数关系如式(4)所示。

图8 特性速度拟合结果

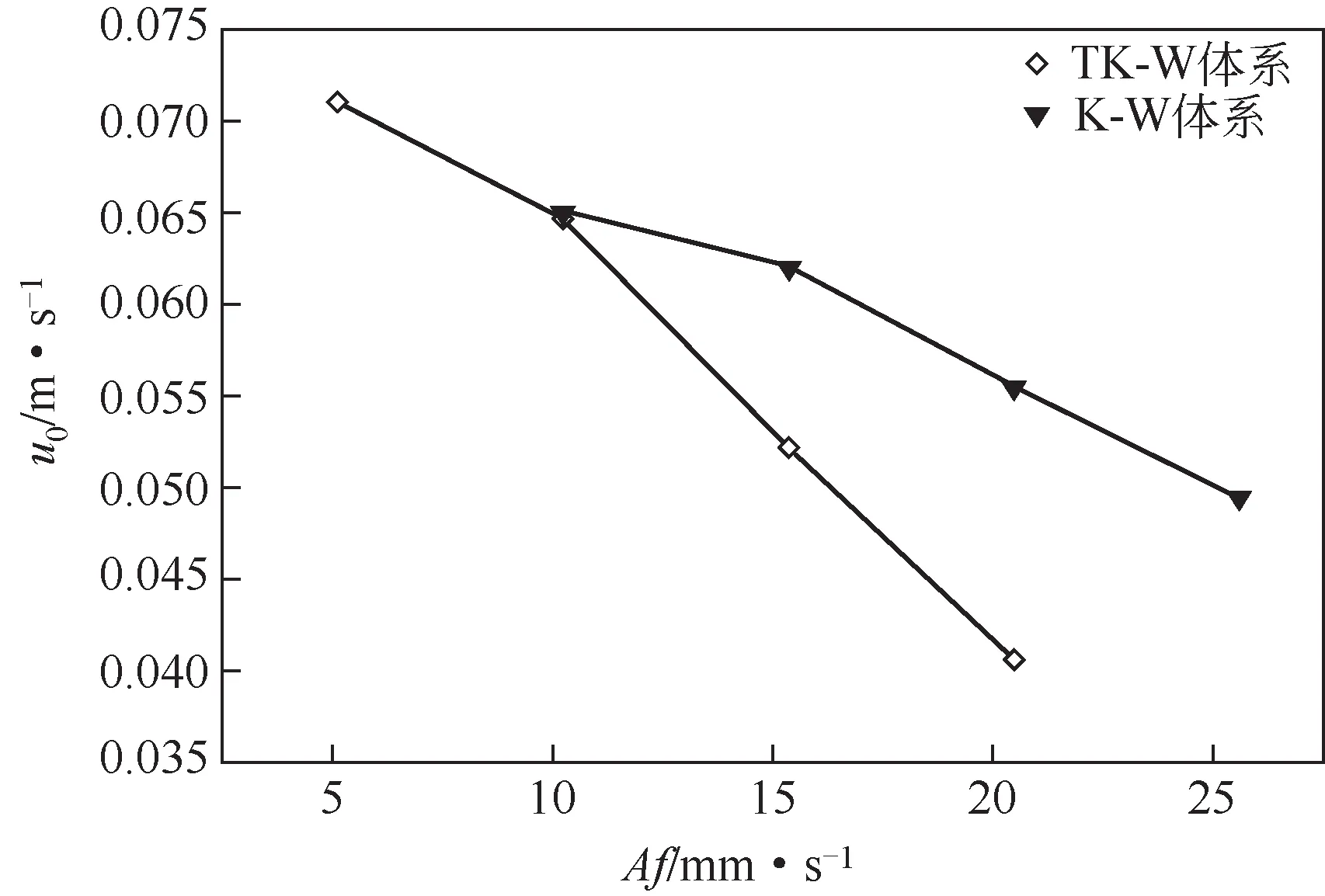

由于脉冲萃取塔适宜操作区域为分散区,本节主要探究不同体系在分散区时特性速度与脉冲强度的关系,结果如图9所示。可以看出,特性速度随着脉冲强度的增大而减小。对比两种体系,中等界面张力TK-W体系减小幅度更大,说明锥形穿流塔板更适用于高界面张力体系。

图9 脉冲强度对特性速度影响

在设备条件不变时,特性速度与脉冲强度和物性有关,得到特性速度关联式如式(6)所示,两种体系预测平均相对误差为5.2%。

式(6)适用于脉冲萃取塔在分散区操作时特性速度的预测。

3 结论

(1)分散相存留分数随着脉冲强度增大先减小后迅速增大,存留分数曲线最低点对应脉冲强度值为萃取塔操作区域转变时的临界值(Af)t,此值与物性有关,与两相流速无关。

(2)脉冲萃取塔适宜操作区域为分散区[Af>(Af)t],而高界面张力体系达到分散区所需脉冲强度更大。

(3)分散相存留分数与分散相流速近似成线性关系,连续相流速对存留分数的影响可以忽略不计。

(4)脉冲萃取塔在分散区操作时,特性速度随着脉冲强度的增大而减小,且界面张力相对较低的体系下降幅度更大。

(5)存留分数和特性速度经验关联式预测值与实验值较吻合,相对误差均小于20%,可以作为脉冲萃取塔设计计算的参考依据。

符号说明

Af——脉冲强度,m/s

(Af)t——操作区域转变脉冲强度临界值,m/s

d32——液滴索特平均直径,mm

d0——筛孔直径,mm

g——重力加速度,m2/s

l——特征长度,m

u——流体表观流速,m/s

u0——特性速度,m/s

V1——稳态时塔顶分散相层体积,m3

V2——液滴凝聚后新分散相层体积,m3

V0——两相接触区体积,m3

φ——分散相存留分数

ρ——流体密度,kg/m3

Δρ——两相流体密度差,kg/m3

μ——流体黏度,Pa·s

σ——界面张力,N/m

下角标

c——连续相

d——分散相