PP/PS共混熔纺中相结构沿纺程的梯度演变

周益飞,何厚康,陈 龙,王 勤,秦宗益,张 瑜

(东华大学材料学院纤维材料改性国家重点实验室,上海201620)

功能梯度材料是指在材料的制备过程中,采用先进的复合技术,使材料的微观要素,在某特定方向上呈连续(或准连续)的梯度变化,从而使材料的宏观性能也在同一方向上呈连续(或准连续)梯度变化的一种非均质复合材料[1]。目前对功能梯度纤维的研究主要集中在卷绕丝中分散相的形貌的观测,对纺程上梯度形貌演变的研究鲜有报道,而熔融纺丝经历了喷丝孔道中的剪切流场和出喷丝孔后的非等温单轴拉伸过程,所以研究熔融纺丝中不相容多相聚合物共混物的形貌演变具有重要意义。

Yuan Mei等[2]研究了聚丙烯/聚苯乙烯(PP/PS)共混物在剪切流场中PP分散相形态的发展,用不同的液滴形变模型来预测分散相形态并与实际观测值进行比较。A.D.Padsalgikar等[3]研究了以PP为分散相的PS/PP共混物在低纺速下熔融纺丝过程中的非等温单轴拉伸流动,并提出了不相容体系中液滴变形的数学模型。为了研究纺程上梯度形貌演变的机理,作者提出通过PP/PS共混纺丝,并用纺程在线取样的方法,结合PS分散相的横纵截面,分析纺程上分散相的形变、迁移、破裂和聚并等行为;同时分析分散相这些行为与所处外场环境变化之间的联系。

1 实验

1.1 原料

全同立构PP:半透明颗粒,熔点165.0℃,熔体流动指数为每10 min 46 g,零切黏度121.4 Pa·s(220℃),自制;无规立构PS:牌号Polystyrol®144C,无色透明颗粒,熔体流动指数为每10 min 8.0 g,零切黏度 2 024.5 Pa·s(220 ℃),BASF公司产。

1.2 熔融纺丝

将干燥后的PP和PS按质量比92∶8混合均匀,加入双螺杆中进行熔融共混挤出,挤出熔体水浴淬冷、切粒,得到PP/PS共混切片。将共混切片干燥后加入纺丝机料仓,单螺杆挤出机熔融挤出后,熔体经计量泵计量进入纺丝组件,喷丝孔喷出,侧吹风冷却固化后,以不同速度卷绕。通过自制的纺程取样器取得不同纺程位置上(本实验取样区间为喷丝板处至距离喷丝板70 cm处,测试取点间隔为10 cm)的纤维试样,见图1。取样时,将滑轨固定在纺丝机上,调整好固定框的高度和水平位置,旋转扳机,移动刀架高速冲出到橡胶软垫上,刀片负责切断纺程上行走的纤维,泡沫薄板负责将试样纤维夹住,然后迅速将试样取出并投入到液氮中冷却固化。

图1 在线取样器结构Fig.1 Structure of on-line sampler

1.3 扫描电子显微镜(SEM)分析

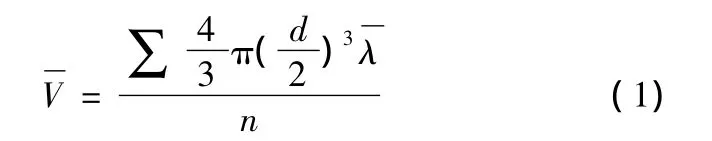

用共混纤维的Spurr树脂包埋切片技术[4]获得纤维试样的横截面和纵截面SEM图像。每个试样选取多张SEM照片(控制照片中分散相液滴总数达到200个以上)进行统计分析。利用Photoshop对图像进行预处理,Image-Pro Plus对分散相尺寸和数量测量。把纤维截面的照片从中心到表面按等距离分成5个区域(如图2中1,2,3,4,5分别表示从纤维中心到表层的5个分区)。

图2 共混挤出丝横截面和纵截面SEM图像分区示意Fig.2 SEM image region contour of cross section and vertical section of extruded blend fiber

根据Image-Pro Plus中得到的每个分散相截面形心位置坐标把分散相分别归到对应分区,分别统计试样横截面中各区域的分散相相对数目(n)、数均直径(d)和纵截面中各区域的分散相数均长径比(),根据公式(1)计算各试样各分区内分散相的平均体积()。

2 结果与讨论

2.1 共混挤出丝中分散相的形貌和梯度结构

从图3可见,共混物刚出喷丝孔时的挤出丝横截面和纵截面清晰。

图3 共混挤出丝横截面和纵截面的SEM照片Fig.3 SEM images of cross section and vertical section of extruded blend fiber

从图4a可以看出:刚出喷丝孔时挤出丝中心层的分散相n较大,靠近表层的分散相n较小;纤维中心层分散相d较小,靠近纤维表层的分散相d较大。挤出丝中分散相n的不均匀分布归因于PS分散相的迁移现象。在不均匀的剪切应力场中,低剪切黏度的组分(PP)会向高剪切应力区域(喷丝孔道表层)迁移,高剪切黏度的组分(PS)会向低剪切应力区域(喷丝孔道中心层)迁移[5-8]。并且孔壁处的高剪切应力有将分散相液滴向喷丝孔中心推送并使大液滴破裂成小碎片的趋势[9],造成分散相尺寸的径向不均匀分布,图4b单个分散相的也很好地印证了这一点(处于中心层的分散相体积较小,表层的分散相体积则较大)。

图4 挤出丝不同分区分散相的梯度结构Fig.4 Gradient morphology of dispersed phase of extruded fiber in different regions

图4b还表明分散相在纺丝熔体出喷丝孔后只发生了沿纤维径向的微小形变约为1.2),并且从中心层到表层分散相的形变程度没有明显的梯度分布,这是因为虽然喷丝孔道内孔壁处和中心处的熔体经历了不同的剪切应力历史,但当熔体出喷丝孔后,发生明显的挤出胀大(获得的挤出丝的直径明显大于喷丝孔直径),分散相有足够的时间来发生弹性回复。

2.2 共混纤维沿纺程分散相的形貌和梯度结构

从图5可以看出,分散相n沿纺程不断增大,在纺程60 cm后基本不再改变,这是由于在纺丝流场中,不相容的PP和PS共混物形变不同步,分散相的形变程度小于基体相形变程度,基体相直径的不断收缩造成分散相分布更加密集。

图5 不同纺程下各分区的分散相的nFig.5 n of dispersed phase in different regions along spinning line

从纤维径向来看,分散相n仍旧保持纤维中心层分散相更加密集,表层更加稀疏的梯度分布,并且这种数目的分布差异沿纺程不断增大,这可以归因于分散相在拉伸流场中的迁移:在纺程上凝固点之前,纤维中心层温度较高,而纤维表层温度较低,由于聚合物对温度的敏感性,造成了纤维截面径向拉伸应力的不均匀分布,将剪切流场中的迁移机理推广到拉伸流场中,即当单轴拉伸流场中的拉伸应力不均匀时,高拉伸黏度的组分(PS)会向低拉伸应力区域(纤维中心层)迁移,低拉伸黏度的组分(PP)会向高拉伸应力区域(纤维表层)迁移,这加剧了分散相n沿纤维径向的梯度化程度。

从图6可见,分散相在纺程0~60 cm发生形变,低纺速下(125~500 m/min)分散相d逐渐减小,当纺丝速度达到1 000 m/min时,分散相d在0~20 cm减小,在20~60 cm增加,表明分散相液滴在此区域发生了明显的聚并,造成分散相直径的增大。

图6 不同纺程下各分区的分散相的dFig.6 d of dispersed phase in different regions along spinning line

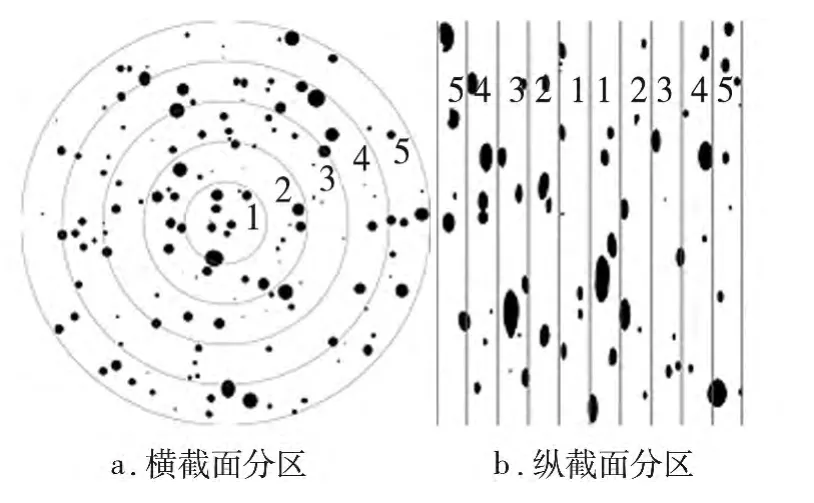

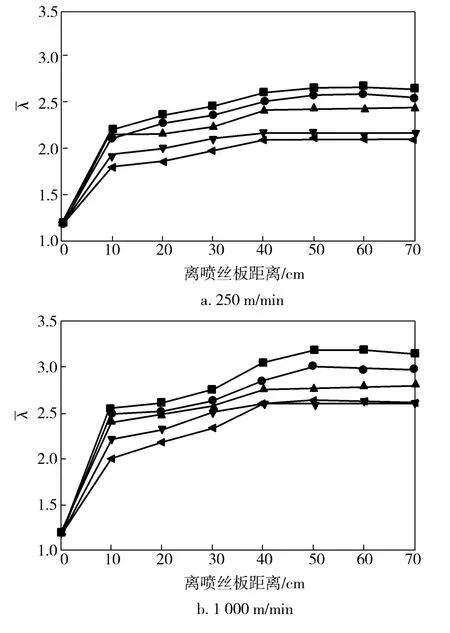

从图7可见,分散相长径比在纺程前段(0~40 cm)沿纺程不断增加,达到纺程凝固点(40 cm)后分散相长径比基本保持不变,同时分散相长径比随纺丝速度的提高而增加。前期对PP/PS共混纤维纺丝动力学的研究[9]发现丝条速度在纺程前端持续增加,达到纺程凝固点后,丝条速度基本保持不变。由此可见,纺丝速度对分散相长径比具有较大影响,丝条速度越高,分散相承受的拉伸应力越大,分散相形变程度越大。

图7 不同纺程下各分区的分散相的Fig.7of dispersed phase in different regions along spinning line

从图8可见,分散相沿纺程的分布也证实了较高的纺速下分散相的聚并,且在纤维表层各个纺速下分散相都呈现不同程度的聚并现象,这是因为纺程上分散相液滴聚并由液滴间基体相薄层的粘性破坏作用决定[10],提高纺丝速度,基体相承受的拉伸应力增大,纺程上纤维表层的基体相也承受着更大的拉伸应力,造成基体相薄层粘性破坏的概率增大,发生聚并的概率也随之增大。纤维中心层和表层不同概率的聚并造成了分散相体积的差异随着纺速的增大而增大。从图5~8可以看出,分散相液滴的形变程度沿纺程增大,1 000 m/min纺丝速度下,纺程30~40 cm处分散相形变速度出现一个骤增的现象,根据Cox[11]关于牛顿流体在拉伸流场中的形变理论,分散相液滴形变程度与液滴原始尺寸呈正相关,而纺程30~40 cm处分散相液滴发生了明显的聚并现象,造成液滴的尺寸增大,导致分散相的形变速度骤然增大。

图8 不同纺程下各分区的分散相的Fig.8 of dispersed phase in different regions along spinning line

另一方面,在纤维中呈现中心层分散相液滴形变程度大表层形变程度小的梯度差异,这是由于纺程上纤维径向的温度差异造成的,纤维中心层温度较高,分散相和基体之间的界面张力系数较小,分散相更易发生形变。纺丝速度越大,纺程上纤维的径向温度差就越大,分散相的形变程度径向差异也随之增大。但在1 000 m/min的纺速下分散相的聚并弱化了这一径向梯度差异,这是因为高纺丝速度下,纤维表层的分散相液滴因聚并作用尺寸迅速增大,而大液滴比小液滴更易发生形变,减小了与中心层分散相液滴形变程度的差异。

3 结论

a.共混熔融纺丝纤维中梯度相结构由喷丝孔道中的剪切流场和纺程上的单轴拉伸流场共同作用形成,但分散相形变的梯度分布主要在单轴拉伸流场中形成。

b.在经历喷丝孔道中的剪切流场后,共混纤维中PS分散相呈现内密外疏,内小外大的径向差异,但由于挤出胀大的存在,分散相最终只发生了微小形变,并且从中心层到表层分散相的形变程度没有明显的梯度分布。

c.在纺程上单轴拉伸流场中,分散相n沿纤维径向呈现内密外疏的梯度分布,并且这一差异沿着纺程不断增大。

d.分散相在纺程0~60 cm内发生形变,低纺丝速度下(125~500 m/min)分散相直径逐渐减小,当纺丝速度达到1 000 m/min时,分散相直径在0~20 cm减小,在20~60 cm增加,表明分散相液滴在此区域发生了明显的聚并,且在纤维表层各个纺丝速度下分散相都呈现不同程度的聚并现象。

e.在共混纤维中呈现中心层分散相液滴形变程度大表层形变程度小的梯度差异,但高纺丝速度下的聚并会弱化这一形变程度的径向差异。

[1] 朱永彬,宁南英,孙阳,等.聚合物功能梯度材料的研究现状与展望[J].高分子通报,2007(6):24-31.

[2] Mei Yuan,Huang Yajiang,He Yusong,et al.Development of fibrillar morphology in immiscible PP/PS blends under shear flow[J].J Appl Polym Sci,2012,124(6):4838 - 4846.

[3] Padsalgikar A D,Ellison M S.Modeling droplet deformation in melt spinning of polymer blends[J].Polym Eng Sci,1997,37(6):994-1002.

[4] 孙珊珊,何厚康,陈龙,等.共混纤维的Spurr树脂包埋切片及截面形貌分析[J].合成纤维工业,2013,36(3):67 -70.

[5] Jou D ,Criado-Sancho M,Casas-Vazquez J.Non-equilibrium chemical potential and stress-induced migration of polymers in tubes[J].Polymer,2002,43(5):1599 - 1605.

[6] Allende M,Kalyon DM.Assessment of particle-migration effects in pressure-driven viscometric flows[J].J Rheol,2000,44(1):79-90.

[7] Lee Hojun,Archer L A.Functionalizing polymer surfaces by field-induced migration of copolymer additives.1.Role of surface energy gradients[J].Macromolecules,2001,34(13):4572-4579.

[8] Xie Xuming,Chen Yue,Zhang Zengmin,et al.Controls of gradient morphology and surface properties of polymer blends[J].Macromolecules,1999,32(13):4424 -4429.

[9] 何厚康.PP/PS共混体系纺程上纤维形貌演变的研究和模拟[D].上海:东华大学,2014.

[10] Fortelny I,zivny A.Extensional flow induced coalescence in polymer blends[J].Rheol Acta,2003,42(5):454 -461.

[11]Cox R G.The deformation of a drop in a general time-dependent fluid flow[J].J Fluid Mech,1969,37(3):601 -623.