进气条件对压气机中介机匣流场影响的试验研究

向宏辉,张 良,陆庆飞,叶 巍,赵 桓,任 飞

(1.南京航空航天大学能源与动力学院,江苏南京210016;2.中国燃气涡轮研究院,四川江油621703)

1 引言

中介机匣是涡扇发动机中连接高、低压压缩部件的重要过渡通道和主要承力件。为适应上游风扇与下游高压压气机之间的流道高度落差,中介机匣通常采用“S”造型。中介机匣内部具有大流线曲率与强压力梯度的典型特征,其流场品质对高压压气机部件及发动机整机的工作性能均会产生影响,是军/民用涡扇发动机中关键部件之一[1,2]。

国外对中介机匣进行过大量研究。Britchford、Bailey等[3~5]采用LDV系统对中介机匣在理想与实际进气条件下的流场进行了详细测量,为最终利用CFD方法开展中介机匣优化设计提供了试验支持。Sonoda等[6,7]采用试验与数值模拟相结合的方法研究了下游流道形状和进口附面层厚度对中介机匣流场的影响,结果表明,与中介机匣下游转接平直流道相比,转接弯曲流道后的轮毂区总压损失更大;当进口附面层厚度变化时,中介机匣净总压损失没有明显变化,但中介机匣出口对进口附面层厚度变化的气动敏感性较高。Wallin等[8]针对大涵道比涡扇发动机中高落差中介机匣的设计,采用响应面法分别对二维涡轮中介机匣与三维压气机中介机匣进行了优化设计与验证,表明端壁形状优化对降低中介机匣损失有很大潜力。Duenas等[9]研究了不同轴向长度对中介机匣性能的影响,试验结果表明,当中介机匣长度减小时,附面层出现分离,总压损失随之增大,但分离尺度主要取决于进口雷诺数;为准确评估中介机匣的气动性能,应在发动机真实雷诺数范围内进行研究。Naylor等[10]采用非轴对称端壁造型对高负荷中介机匣支板与轮毂角区分离进行了控制,表明中介机匣压力损失对上壁面几何造型优化不敏感,但对下壁面轮毂造型非常敏感,轮毂型面优化可使中介机匣总损失减少16%。Karakasis等[11]进一步研究了上游压气机级出口尾迹对中介机匣气动性能的影响,表明来流静叶尾迹导致轴对称中介机匣总压损失增大54%,而相同进口条件下非轴对称中介机匣的总压损失仅增加28%,体现了非轴对称造型在综合改善中介机匣性能方面的巨大潜力。

目前,国内在中介机匣气动设计方面缺乏完整设计准则和成熟工程经验,现有三维数值模拟方法还无法准确模拟中介机匣流道曲率变化对湍流附面层发展的影响程度。因此,深入开展中介机匣气动性能试验,研究不同进口约束条件下中介机匣流场的变化规律,掌握中介机匣特殊弯曲流道内部流动发展演化机制,对改进中介机匣气动设计、提高中介机匣与压缩部件的流动匹配特性具有重要意义。

2 试验装置与试验方法

2.1 试验设备

中介机匣气动性能试验在中国燃气涡轮研究院敞开吸气式综合试验设备上进行。该设备主要由防尘网、流量管、吸气试验段、过渡段、稳压箱、主/旁路抽气管道(含阀门)及补气阀等组成,如图1所示。试验时,采用进口直接供大气、气源压缩机组在出口连续抽负压的工作方式,通过控制主/旁路阀门开度以调节试验段内流动状态。

2.2 中介机匣试验件

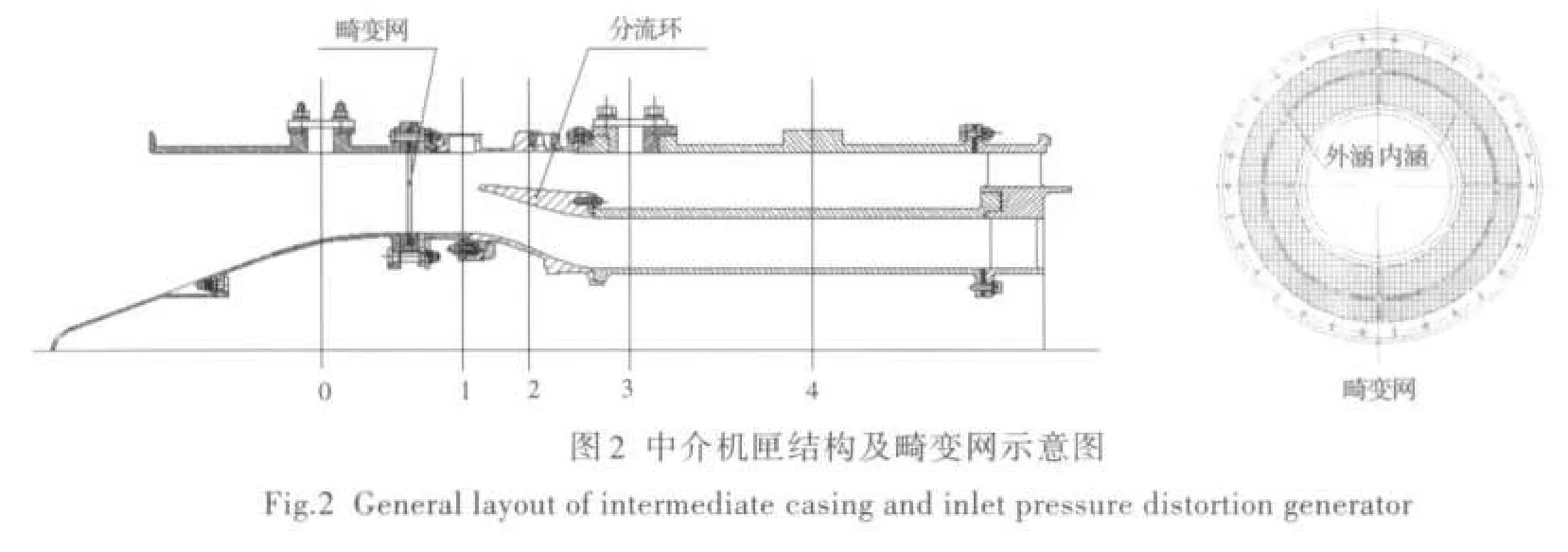

为真实模拟中介机匣在发动机压缩系统内的工作环境,设计了沿周向均布4个承力支板的双涵道结构试验件(见图2),通过在双涵道出口并联抽气以实现进口气流经分流环进入内涵中介机匣弯曲通道的流动模式。通过在进口加装畸变网来改变中介机匣进气方式,以模拟上游风扇出口实际流场分布。采用文献[10]中的几何定义方式,中介机匣无量纲设计特征参数描述为:ΔR/L=0.29,hin/L=0.37,Aout/Ain=0.87,rin/hin=2.64,cmax/b=0.20。其中ΔR为中介机匣内壁进、出口半径落差,L为弯曲流道基准长度,hin为进口流道高度,rin为内壁进口半径,Ain和Aout分别为进、出口流道面积,cmax和b分别为中介机匣支板最大厚度、弦长。以上5个无量纲设计参数综合决定了中介机匣的气动负荷。

2.3 流场测试方案

中介机匣轴向流路上共安排5个测量站(见图2),其中0截面作为中介机匣进口参考截面,安装2支径向11点总静压复合梳状探针测量来流马赫数;1截面位于畸变网下游约1.0hin位置,定义为中介机匣进口截面,安装2支径向6点总压梳状探针测量进口压力分布;2截面位于中介机匣弯曲流道中部,安装1支径向11点总压探针测量支板槽道间压力分布;3截面位于中介机匣弯曲流道出口,在距出口约0.15L位置安装2支径向14点总压探针测量弯曲流道转接平直流道后的压力分布。同时,在距支板尾缘约0.2b轴向位置安装1支周向均布11测点总压耙测量支板尾迹,利用二维位移机构进行径向控制;4截面位于中介机匣弯曲流道出口约1.6L轴向位置,定义为中介机匣出口截面,安装2支径向14点总压梳状探针测量下游平直流道压力分布。探针在使用前均进行校准,保证试验马赫数范围内压力测量不敏感角达±10°。数采系统压力扫描阀通道标定结果满足压力测量精度±0.25%要求。

2.4 数据处理

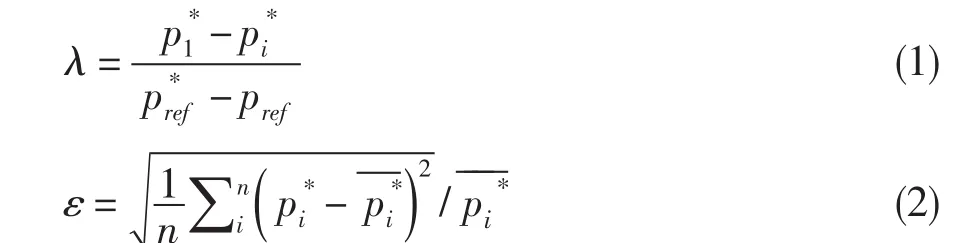

为量化分析中介机匣气动性能,引入两个表征中介机匣流场特征的无量纲参数,即总压损失系数λ和总压畸变强度ε。分别定义为:

3 试验结果与分析

3.1 通道流场分布

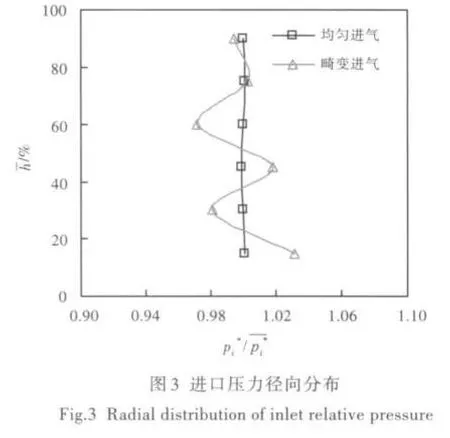

图3给出了不同进气方式下中介机匣进口压力径向分布(来流马赫数为0.48,下同),图中为相对流道高度。可见,相比均匀进气条件,畸变网诱导下游流场在整个流道高度均产生了压力扰动,气流径向不均匀度明显增大,压力损失约7%。从流体力学响应机制角度看,相当于对中介机匣进口施加了两种不同的约束条件,对比分析不同进气条件下流场径向掺混及其损失特性,将有助于从物理本质上认识中介机匣弯曲流道内部流动发展演化规律。

图4(a)给出了中介机匣弯曲流道中部总压损失系数的径向分布。从图中可以看出,均匀进气条件下中心主流区流动损失很小,不过由于存在较强径向压力梯度,导致压力径向不均匀度增大,上、下端壁低压高损失区呈现出不同的发展趋势,上壁面附面层厚度要比下壁面的小,这与流向压力梯度的变化有关。对于中介机匣弯曲流道中部,下壁面处于流向逆压梯度环境,气流减速扩压,促进了附面层发展;而上壁面情况刚好相反,抑制了附面层发展。从图中还可以看出,畸变进气条件下流场整体结构没有大的变化,只是整个流道高度的流动损失程度明显增大。可见,中介机匣弯曲流道前段对进口气流压力波动的抑制作用很强,导致气流迅速径向掺混。因此,气流强烈掺混是导致畸变进气条件下中介机匣流道前段总压损失增大的主要原因。

图4(b)给出了中介机匣弯曲流道出口总压损失系数径向分布。如图所示,均匀进气条件下主流区径向分布均匀度显著改善,表明流道径向压力梯度减小,而上、下壁附面层厚度均有不同程度的增长,尤其是下壁面更为明显,附面层发展与弯曲流道后-为平均总压,n为径向测段曲率及流向压力梯度的不同变化相关联。弯曲流道后段,上壁面处于流向逆压梯度环境,气流开始减速,促进了上游附面层发展,但由于流道上壁面凸曲率造型又在一定程度上抑制了附面层的发展;下壁面的情况与之相反。可见,中介机匣流道曲率变化对于附面层的发展起到了重要作用。畸变进气条件下,近壁面低压区影响范围扩大,流场径向不均匀度加剧,上壁面凸曲率对附面层发展的控制有所减弱。

图4(c)给出了中介机匣下游平直流道出口总压损失系数径向分布。可见,均匀进气时60%流道高度以上区域流动损失明显增大,60%流道高度以下区域流场变化较小。畸变进气时,流场径向分布趋势大致接近,总压损失随流道高度的增加而增大,压力径向分布不均匀度随之增大。可见,平直流道上部流场恶化是影响中介机匣气动性能的重要因素。

3.2 支板尾迹分布

通常,支板的存在会引起额外压力梯度,导致支板型面与弯曲流道所围成的端壁角区流动更为复杂,成为局部高损失区。中介机匣下游平直流道上部区域流场恶化与中介机匣支板的堵塞有关,有必要针对支板尾迹测量结果进行详细分析。图5给出了不同径向高度支板尾迹总压损失系数的周向分布,图中横坐标-t为相对测量宽度。可见,不同径向高度的尾迹分布存在差异,表明支板表面存在较为明显的径向压力梯度。均匀进气时,随着流道高度的增加,尾迹总压损失逐渐增大,尾迹低压区影响范围随之增大,支板低动量尾流与通道主流间掺混作用增强,从而导致下游平直流道上部区域总压损失增大。畸变进气时,支板尾迹强度进一步增大,其中尾迹宽度约增大1倍,总压损失约增大50%,此时下游流场受到严重影响。因此,中介机匣支板尾迹干扰是导致平直流道上部流场径向不均匀度与损失增大的直接原因。由此可知,有效控制支板与流道上壁面的角区流动可改善该型中介机匣的气动性能。

3.3 总体性能变化

来流马赫数是影响中介机匣气动性能的另一个重要约束条件,这与发动机环境下风扇工作状态的变化相对应。图6显示,中介机匣出口平均总压损失系数随进口马赫数的变化近似呈线性关系增长,畸变进气条件下的总压损失系数明显比均匀进气条件下的大,同时气流径向不均匀度也会加剧总压损失系数的增长幅度。图7显示,中介机匣出口总压畸变强度随进口马赫数的增大呈线性增长趋势,均匀进气条件下中介机匣出口仍然存在一定强度的压力径向畸变,表明中介机匣出口流场径向分布对于马赫数的变化较为敏感。随着进口马赫数的增大,中介机匣总压恢复能力降低,出口流场品质恶化,对下游高压压气机气动性能的影响程度随之增大。

4 结论

(1)进气方式对中介机匣流动损失影响较大,气流强烈径向掺混是畸变进气条件下中介机匣弯曲流道前段总压损失增大的主要原因。

(2)中介机匣流道曲率变化对环壁附面层的发展起重要作用,与均匀进气条件相比,进气畸变会增大弯曲流道内部的径向压力梯度,影响流道曲率与流向压力梯度对附面层的控制效果。

(3)中介机匣支板表面存在径向压力梯度,支板尾流与通道主流之间的剧烈掺混是下游平直流道上部流场恶化及损失增大的直接原因,而进气畸变会进一步加剧支板尾迹的影响。

(4)随着进口马赫数的增大,中介机匣总压损失系数近似呈线性关系增长,而总压畸变强度呈非线性关系增长,表明中介机匣出口流场径向分布对马赫数变化的气动敏感性较高。

[1]Abdalla H A,Soundranayagam S.Flow in Compressor In⁃ter-Stage Ducts[R].ISABE 89-7020,1989.

[2]向宏辉,任铭林.多级压气机改进设计的性能试验[J].热力透平,2010,39(2):104—108.

[3]Britchford K M,Carrotte J F,Stevens S J,et al.The Devel⁃opment of the Mean Flow and Turbulence Structure in an Annular S-Shaped Duct[R].ASME 94-GT-457,1994.

[4]Bailey D W,Britchford K M,Carrotte J F,et al.Perfor⁃mance Assessment of an Annular S-Shaped Duct[R].ASME 95-GT-242,1995.

[5]Bailey D W,Carrotte J F.The Influence of Inlet Swirl on the Flow within an Annular S-Shaped Duct[R].ASME 96-GT-60,1996.

[6]Sonoda T,Arima T,Oana M.The Influence of Downstream Passage on the Flow within an S-Shaped Duct[R].ASME 97-GT-83,1997.

[7]Sonoda T,Arima T,Oana M.The Effect of Inlet Boundary Layer Thickness on the Flow within an Annular S-Shaped Duct[R].ASME 98-GT-260,1998.

[8]Wallin F,Eriksson L E.Response Surface-Based Transi⁃tion Duct Shape Optimization[R].ASME GT2006-90978,2006.

[9]Duenas C O,Miller R J,Hodson H P,et al.Effect of Length on Compressor Inter-Stage Duct Performance[R].ASME GT2007-27752,2007.

[10]Naylor E J,Duenas C O,Miller R J,et al.Optimisation of Non-Axisymmetric Endwalls in Compressor S-Shaped Ducts[R].ASME GT2008-50448,2008.

[11]Karakasis M K,Naylor E J,Miller R J,et al.The Effect of an Upstream Compressor on a Non-Axisymmetric S-Duct[R].ASME GT2010-23404,2010.