超燃冲压发动机支板研究综述

刘 昊,张蒙正,豆飞龙

(西安航天动力研究所,陕西西安710100)

超燃冲压发动机支板研究综述

刘 昊,张蒙正,豆飞龙

(西安航天动力研究所,陕西西安710100)

以超燃冲压发动机支板工程设计及应用为研究目标,从燃料/空气掺混增强、燃烧强化、支板/凹腔一体化稳焰、支板阻力及支板热防护5个方面对国内外超燃冲压发动机中支板研究现状进行回顾与总结。认为支板可靠热防护是限制其工程应用的瓶颈,建议:1)采用燃料侧喷,利用超声速扰流气动掺混替代尾部交错结构机械掺混,降低支板阻力及热防护难度;2)飞行Ma>7时,放弃支板/凹腔一体化结构,并使支板远离燃烧区域高温燃气,仅承受来流热冲击,以便现有材料及冷却技术能够解决支板热防护问题,且此时支板阻力主要取决于来流条件,推荐采用带有前缘角度、后掠结构的薄支板以减小支板阻力;3)结合多种手段对支板进行综合热防护,实现支板长时间可靠工作。

超燃冲压发动机;支板;综述

0 引言

自20世纪70年代美国Langley研究中心在超燃燃烧室中首次采用支板实现燃料喷注[1]以来,由于其优异的掺混增强及燃烧强化作用,支板成为超燃燃烧室研究热点之一,并被广泛应用于燃烧室设计之中。

采用支板喷注燃料时,支板布置于燃烧室核心流之中,燃料从支板侧面垂直主流或底部平行主流喷注,能够获得良好的空间分布及混合效果;同时支板底部存在回流区,使得火焰得以驻定;此外,支板附面层脱落形成的自由剪切层失稳诱发的大尺度拟序结构对于燃料/空气掺混增强及燃烧强化具有重要作用。

然而,支板直接插入到燃烧室核心流当中,在超声速气流中形成强激波并引起气流总压损失,产生支板阻力;同时,支板暴露在高温高焓气流之中,前缘驻点附近的热流密度大,热环境恶劣,对材料及冷却技术提出了很高的要求。

如何平衡支板掺混增强及燃烧强化与支板阻力及热防护之间的矛盾,设计出具有工程应用价值的支板是超燃燃烧室设计需要解决的核心问题及难点。本文通过从燃料/空气掺混增强、燃烧强化、支板/凹腔一体化稳焰、支板阻力及热防护5个方面对超燃燃烧室支板的研究现状进行了回顾与总结,为支板工程设计提出可行解决方案,并结合笔者个人学习及工作经验,就支板后续研究提出一些建议和思考。

1 燃料/空气掺混增强

燃料/空气的有效掺混是超燃燃烧室研制首要解决的基本问题之一,亦是促使支板概念的提出并应用于超燃燃烧室的驱动力。支板直接将燃料注入超声速核心流之中,在获得良好的燃料空间分布同时,能够通过对气流的扰动作用强化燃料/空气掺混。目前,关于支板燃料/空气掺混增强的研究主要集中在支板结构和燃料喷注方式2个方面。

1.1 支板结构

支板结构对于燃料/空气掺混影响的研究主要集中在支板高度、宽度、后掠角及前缘楔角等方面,尾部带有交错结构的支板能够显著改善燃料/空气掺混,更是受到了国内外学者的广泛关注。

李智等在来流Ma=2.5条件下,用二氧化碳模拟气态燃料,试验研究了支板高度、宽度、后掠角度及交错尾翼等结构因素对超声速混合过程的影响[2]。结果表明,高支板获得了最大的燃料穿透深度,宽支板获得了最佳的燃料横向扩散,采用交错尾翼支板获得了最好的燃料/空气混合,而支板后掠角度对燃料超声速混合的影响较小。Capt等通过对5种不同宽度及高度支板的流场数值仿真发现,支板宽度及高度的增加会引起支板后回流区尺度的增加,从而强化了支板后掺混,但需付出额外的总压损失[3]。Kuang等数值仿真结果则表明,大的前缘楔角能够增大支板尾迹区,获得更好的掺混[4]。

任春雷采用平面激光成像技术对支板流场观测发现,通过在支板尾部采用交错结构引入流向涡可以有效增强燃料与空气混合,燃料喷入流场后迅速充满流向涡,并随流向涡的发展实现在流场中的分布与扩散[5]。Tetsuji等对带有不同尾部交错结构支板的试验研究表明,由支板尾部结构诱发的初始流向涡结构,对燃料射流大尺度涡结构演化及混合区增长过程影响很大[6]。苏义等及Jason等的研究结果亦表明,通过在支板尾部采用交错结构诱发流向涡,能够增加燃料/空气接触面积及支板底部近场混合区体积,加快燃料在主流当中的扩散,增强混合[7-9]。

1.2 喷注方式

关于喷注方式的研究主要集中在喷注位置对燃料/空气掺混的影响。此外,有关学者亦研究了喷注压降、喷射角度及喷孔形状等因素对超声速混合过程的影响。

苏义等在来流Ma=2.7,静温T=641 K,静压p=86.6 kPa条件下,采用高速纹影观测及数值仿真研究了支板喷注氢气及液态煤油与超声速主流空气掺混过程[7-8]。研究表明,与支板底部顺流喷注相比,2种燃料从支板侧面垂直主流喷注时,燃料在主流当中扩散得更快,混合得更好;对于液态煤油,随着燃料喷注压降的提高,液体喷流穿透深度提高、雾化锥角增大、雾化距离增加。冮强等及宗有海的研究亦表明,液态燃料垂直气流喷射方式在破碎、雾化效果以及掺混范围上要优于顺气流喷射方式[10-11]。

刘世杰采用RANS/LES方法完成了图1所示的三角前缘支板侧喷及顺喷流场仿真[12],支板来流边界条件为Ma=2.7、静温T=641 K及静压p= 86.6 kPa。计算结果表明:当燃料从支板侧壁喷注时,燃料的扩散受垂直喷射所引起的涡结构和支板尾部剪切层发展的共同影响,燃料与主流的混合效果较好;当燃料从支板尾部顺流喷注时,燃料扩散主要是通过支板尾部剪切层的发展而进行的,而超声速流中可压剪切层发展缓慢,并且两剪切层内方向相反的大涡结构在流场下游相互抵消,限制了燃料与主流的混合;燃料的角度喷射仅对喷孔附近流场有较大影响,改变了燃料的穿透度与流场展向分布范围,但总的流场结构特点与垂直侧喷一致。

图1 刘世杰采用的支板结构Fig.1 Strut structure used by Liu Shijie

Chung等通过对14种支板流场的数值模拟,研究了不同喷注位置对燃料/空气掺混过程的影响,综合考虑燃料混合效率及气流损失,建议采用支板侧壁及尾部同时喷注燃料[13]。Kuang等的数值仿真结果则表明,支板顶部喷注燃料并不能改善燃料横向穿透深度[4]。

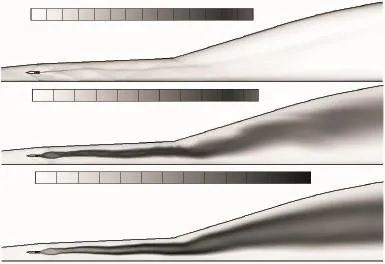

此外,还有学者采用高级数值仿真方法对支板流场开展了精细模拟,深化了对支板绕流结构及掺混增强机理的认识。刘昊采用大涡模拟(Large Eddy Simulation,LES) 获得了支板喷注燃料流场详细结构,图2给出了计算获得的支板喷流流场数值纹影。计算结果表明由激波与不稳定剪切层的相互作用形成、发源于剪切层的大尺度拟序结构是强化燃料与主流空气混合的主导因素[14]。汪洪波等采用大涡模拟计算发现,冷流条件下,大尺度湍流涡通过卷吸、拉伸运动主导支板尾迹区的近场混合,并通过破碎过程影响远场混合[15]。

图2 支板燃料喷注流场LES计算结果Fig.2 Calculated result of strut's fuel injection flow field got by LES

2 燃烧强化

支板作为燃料喷注装置获得良好燃料/空气掺混效果的同时,其底部低速回流区具备一定的火焰稳定能力,因而支板对于强化燃烧过程、提高燃烧性能具有重要意义。

刘世杰等利用高速摄影和高速纹影对超燃燃烧室支板喷注燃料的燃烧、流动过程进行了观测。试验结果表明:燃料的喷注方式对超声速燃烧流场的火焰分布有着很大的影响,支板侧喷方案较尾喷具有更好的燃烧效果。研究同时发现,燃烧流动强烈耦合,燃烧引起流场结构的变化会极大地改变燃料的喷注、扩散和混合过程[12,16]。

宋冈霖等对采用支板的超燃燃烧室化学反应流场开展了数值仿真,计算发现,采用带后缘支板不仅能够提高主流与凹腔的质量交换律,并且能够扩大支板后部回流区及燃烧区域面积,从而使煤油燃料燃烧效率提高2.8%~5.8%[17]。宗有海及Ramya等研究结果亦表明,采用支板能够强化燃烧过程,显著提高燃烧效率[11,18]。李海军等计算结果则表明,支板改善燃烧所获得的性能收益大于其所付出的气流总压损失,综合表现为采用支板时,发动机获得了更高的比冲[19]。

3 支板/凹腔一体化稳焰

将支板燃料混合增强效果与凹腔火焰稳定能力相结合,获得更优的燃烧室性能,是近年来支板研究的一个重要方向。

Andrew等较早开展了支板/凹腔一体化火焰稳定试验及数值仿真,研究发现,支板底部膨胀引起的低压区在凹腔内部形成强的回流,支板尾迹中的回流强化了主流与凹腔之间的质量交换,由于质量交换的增强及支板尾迹的综合作用增大了混合面积,从而增强了火焰稳定性能[20-21]。Chaitanya等及赵延辉的计算及试验研究亦获得类似的结果[22-23]。刘金林的数值仿真结果则表明,支板与凹腔横向组合时,凹腔内回流区卷吸作用强于纵向组合[24]。Hsu等试验研究了图3所示的支板/凹腔组合及燃料喷注方式对燃烧特性的影响,试验发现,在支板上游侧喷燃料获得了最好的燃烧效果,而在支板底部喷油会引起尾迹区局部富油不利于燃烧;在凹腔内喷油显著促进了凹腔及支板尾迹区内的燃烧,能够拓宽凹腔火焰稳定范围[25]。

图3 Hsu等采用的支板/凹腔组合方式Fig.3 Strut/cavity assembly mode used by Hsu

此外,陈立红等开展了基于支板/凹腔一体化燃烧室的超燃冲压发动机自由射流试验,结果表明支板/凹腔一体化燃烧室可以组织起较为理想的燃烧,并获得一定的推力性能[26]。冮强等则开展了基于支板/凹腔一体化火焰稳定的燃烧室直连试验,实现了模拟飞行Ma=4~5宽当量比范围可靠点火和稳定燃烧[10]。

4 支板阻力

超声速气流流经支板产生激波,激波抬升了支板迎风面压力,而支板背风面气流突然膨胀,压力低于迎风面,从而形成了支板阻力。燃烧室无化学反应冷态及化学反应热态条件下,支板前激波串结构存在差异,因此关于支板减租的研究集中在冷态阻力和热态阻力2个方面。

苏义等基于直连试验台推力测量装置对支板冷态阻力开展了试验研究,研究发现,支板的冷态阻力随支板高度的增加而增加,随支板的后掠角的增加而减小[27]。鲍文等采用数值方法研究了支板后掠角对阻力系数的影响,计算结果表明,随着后掠角的变化,支板阻力系数并未发现明显变化,但是随着飞行速度的提高,支板阻力系数有所降低[28]。Chung等对不同结构的支板流场数值仿真结果则表明,采用图4所示结构的带有前缘角且尾部适度后掠的支板能够获得总压恢复与掺混效果之间较好的平衡[29]。

图4 Chung等推荐的支板结构Fig.4 Strut structure recommended by Chung

刘世杰等利用高速摄影试验研究了支板热态阻力,试验模拟飞行高度24 km,飞行马赫数5.5。通过对带有支板的燃烧室燃烧及流动过程观测发现,在高当量比下,燃烧室内发生热力壅塞,支板阻力较冷态大幅减小[30]。苏义等试验结果亦表明,支板热态阻力小于冷态阻力,并随着当量比的增加而减小[27]。

5 热防护

支板暴露超声速气流当中,在对流及辐射换热双重作用下,其前缘驻点热环境非常恶劣,热流密度达到MW/m2甚至十几MW/m2量级[31-32],因此,要确保支板能够长时间可靠工作,必须深入开展热防护研究。目前,支板热防护研究主要集中在以下3个方面。

5.1 复合材料

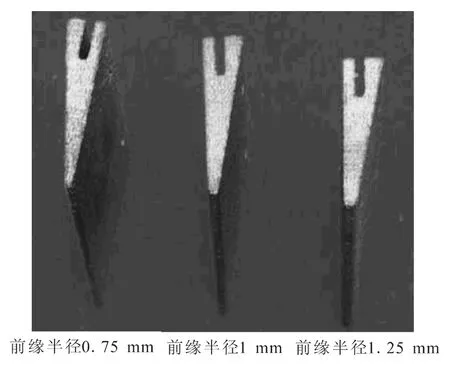

Bouquetc等在模拟飞行来流Ma=8条件下,试验研究了图5所示的不同前缘半径的C/SiC材料支板热防护性能。试验结果表明,前缘半径1.25 mm的支板能够可靠工作150 s[33]。Marc等对采用C/C复合材料的氢燃料主动冷却支板开展的试验研究发现,当支板前缘半径小于2 mm时,支板可在模拟飞行来流Ma=12条件下可靠工作,并且耐高温材料的使用可以允许燃料温度超过1 000 K[34]。Felix等则在支板来流总温1 920 K条件下试验验证了C/SiC复合材料支板长时间工作的可靠性[35]。

图5 Bouquetc等采用的C/SiC支板Fig.5 C/SiC strut used by Bouquetc

5.2 主动冷却

Killackey等较早的开展了氢燃料主动冷却支板研究,支板材料选用Nickel-200,热防护重点为支板前缘,并对支板前缘单独设计了冷却通道进行热防护[36]。Semenov将2块金属板焊在一起,在金属板的内表面布置凹槽作为碳氢燃料的流道,燃料通过支板内部时吸收支板的热量,起到冷却的作用,试验结果表明这种结构有很好的冷却效果[37]。陈同银等设计了主动冷却结构支板,材料为Inconel625,在Ma=2.5,总温1 920 K,总压1.45 MPa,空气流量1.35 kg/s及燃料流量31.5 g/s条件下开展了支板热防护研究,试验后支板主动冷却结构完好,但支板前缘部分烧蚀,作者指出支板前缘需要相对特殊的冷却通道设计,同时采用前缘圆倒角,将有效地控制前缘温度[38]。

5.3 辅助冷却

孙冰等对支板前缘金属结构再生冷却、耐烧蚀材料热防护和气体喷射热防护3种方案进行了对比研究。计算结果表明:金属结构再生冷却方案无法对支板进行有效的热防护,而耐烧蚀材料方案可以在飞行马赫数8以下起到很好的热防护效果,当马赫数大于8时,则只有气体喷射方案可以实现有效的热防护[31]。蒋劲等在电弧加热设备上验证了带有隔热涂层的喷油支杆热防护性能,来流条件为Ma=2.67,总温1 900 K及总压2.53 MPa,带有隔热涂层的支杆经过50 s试验后情况良好,试后金相分析表明,有涂层保护的支杆合金结构较无涂层保护的金相组织致密、均一,说明涂层有效抵制了合金的氧化,且与合金结合紧密[39]。Motoyama则建议通过在钝体头锥前段设置一个尖劈来改变其前端流场,在钝体前段滞止点区域产生回流区,从而降低支板前缘的热流密度[40]。 此外,熊宴斌等还对发汗与冲击冷却支板开展了试验及数值计算研究[41-42]。

6 建议与思考

燃料侧喷、采用带有交错结构尾部均为增强支板喷注燃料/空气掺混的有效途径,但支板尾部交错结构带来的加工、结构强度及热防护等不利因素限制了其向工程应用的推广。笔者推荐的一种可行支板喷注燃料/空气掺混增强措施为:燃料侧喷,利用支板超声速扰流流动特性,通过支板附面层失稳诱发的大尺度拟序结构实现燃料/空气高效掺混,以气动掺混替代机械掺混,降低支板阻力及热防护难度。

支板/凹腔一体化设计在强化燃烧及拓展稳焰边界方面表现优异,但支板与凹腔一体化后,易于在凹腔局部剧烈释热形成亚声速区域,火焰逆传导致支板暴露于火焰之中,增加了支板热防护难度。结合笔者学习及工作经验,建议:飞行Ma≤7时,来流温度较低,现有材料及冷却技术能够对支板进行可靠热防护,推荐采用支板/凹腔一体化设计,获得高的燃烧性能;而飞行Ma>7时,来流温度较高,建议将支板布置于凹腔上游,使支板功能退化为单一燃料喷注部件,此时支板远离燃烧区域高温燃气,仅承受来流热冲击,现有材料及冷却技术亦能对支板实现可靠热防护。

目前,主要集中于飞行马赫数7以下支板阻力研究,国内外相关学者及笔者的理论分析、数值仿真及试验研究均表明,飞行马赫数7以下燃烧室通过热力学壅塞组织宽范围高效燃烧,此时支板冷态阻力不容忽视,但热态下,由于燃烧引起压力升高降低了流经支板的气流Ma数,支板阻力有所减小,特别是燃烧室形成热力壅塞条件下,支板处于亚声速气流阻力大幅降低,因此不用太过于关注支板结构形式及喷注方式对支板阻力的影响。结合上文分析,飞行Ma>7时,考虑支板可靠热防护,必须使支板远离燃烧区域,此时支板阻力主要取决于来流条件,支板冷、热态阻力差异不大,为减小支板阻力,应采用带有前缘角度、后掠结构的薄支板。

支板长时可靠热防护为限制支板工程应用的瓶颈,从目前研究情况来看,单一采用主动冷却或复合材料很难解决这一问题,将多种手段结合起来对支板进行综合热防护应是实现支板长时间可靠工作的一个有效途径。

7 结束语

如何平衡支板掺混增强及燃烧强化收益与所付出的阻力及热防护惩罚,是支板工程设计首要妥善解决的问题。利用支板扰流气动特性增强混合及燃烧、根据发动机具体工作条件灵活处理支板与燃烧的耦合及解耦,应是实现超声速气流中低阻、高效燃烧及支板可靠热防护的一个有效途径。

此外,工程层面进行大尺度燃烧室设计时,如何巧妙利用支板流道分割及结构支撑作用,降低大尺度燃烧组织难度、优化燃烧室结构,未来研究应给予足够关注。

[1]ROGERS R C,CAPRIOTTI D P,GUY R W.Experimental supersonic combustion research at NASA Langley:AIAA-98-2506[R].USA:AIAA,1998.

[2]李智,陈立红,顾洪斌,等.小支板增强超声速混合的实验研究[C]//CSTAM-2010-0045.第三届高超声速科技学术会议论文集.无锡:[S.n.],2010.

[3]MATTHEWCapt,BAGG G,GREENDYKE Robert.Computational analysis of strut induced mixing in a scram-jet:AIAA-2009-1253[R].USA:AIAA,2009.

[4]HSU Kuang-Yu,CARTER C D,GRUBER M R,et al. Mixing study of strut injectors in supersonic flows:AIAA-2009-5226[R].USA:AIAA,2009.

[5]任春雷.超燃冲压发动机支板混合增强机理研究[D].长沙:国防科学技术大学,2009.

[6]SUNAMI Tetsuji,SCHEEL Frithjof.Analysis of mixing enhancement using streamwise vortices in a supersonic combustor by application of laser diagnostics:AIAA 2002-5203[R].USA:AIAA,2002.

[7]苏义.支板超声速混合增强技术及其阻力特性研究[D].长沙:国防科学技术大学,2006.

[8]苏义,刘卫东.支板超声速冷流流场及液体喷流混合特性[J].推进技术,2009,30(6):661-665.

[9]DOSTER J C,KING P I,GRUBER M R,et al.Pylon fuel injector design for a scramjet combustor:AFRL-RZ-WPTP-2008-2194[R].USA:AFRL,2008.

[10]冮强,周乐仪,覃正,等.液体碳氢燃料超燃冲压发动机支板凹槽稳焰技术试验[J].推进技术,2011,32(5):680-683.

[11]宗有海.基于支板喷射技术的液体碳氢燃料超声速燃烧组织研究[D].哈尔滨:哈尔滨工业大学,2013.

[12]刘世杰.超燃冲压发动机支板流场RANS/LES模拟及燃烧过程试验研究[D].长沙:国防科学技术大学研究生院,2007.

[13]TAM Chung-Jen,HSU Kuang-Yu,GRUBER M R,et al. Fuel/air mixing characteristics of strut injections for scramjet combustor applications:AIAA-2008-6925[R]. USA:AIAA,2008.

[14]刘昊.超燃冲压发动机燃烧室大涡数值模拟研究[D].西安:西北工业大学,2012.

[15]汪洪波,孙明波,范周琴,等.支板喷射超声速湍流燃烧的大涡模拟[J].推进技术,2012,33(4):552-558.

[16]刘世杰,潘余,刘卫东.超燃冲压发动机支板喷射燃料的燃烧过程试验[J].航空动力学报,2009,24(1):55-59.

[17]宋冈霖,冮强,王辽,等.碳氢燃料超燃冲压发动机支板凹腔一体化稳焰性能研究 [J].推进技术,2013,34(11):1499-1506.

[18]HANDE R P,MARATHE A G..A computational study on supersonic combustion with struts as flame holder:AIAA-2008-4712[R].USA:AIAA,2008.

[19]李海军,郭印诚,伍智超.烧蚀支板对超燃冲压发动机燃烧室性能的影响[J].工程热物理学报,2011,32(8):1413-1417.

[20]FREEBORN A B,KING P I,GRUBER M R.Leading edge pylon effects on a scramjet pylon-cavity flame holder flow field:AIAA-2008-4709[R].USA:AIAA,2008.

[21]FREEBORN A B,KING P I,GRUBER M R.Characterization of pylon effects on a scramjet cavity flame holder flow field:AIAA-2008-86[R].USA:AIAA,2008.

[22]GHODKE C D,CHIOI J J,SRINIVASAN S,et al.Large eddy simulation of supersonic combustion in a cavity-strut flameholder:AIAA-2011-323[R].USA:AIAA,2011.

[23]赵延辉.基于凹腔-支板火焰稳定器的超声速燃烧室实验与数值模拟研究[D].长沙:国防科学技术大学研究生院,2011.

[24]刘金林.乙烯超燃燃烧室支板/凹腔结构组合的数值研究[D].哈尔滨:哈尔滨工程大学,2012.

[25]HSU K Y,CARTER C D,GRUBER M R,et al.Experimental study of cavity-strut combustion in supersonic flow[J].Journal of propulsion and power,2010,26(6):1237-1246.

[26]陈立红,顾洪斌,张新宇.支板凹腔一体化超燃冲压发动机实验研究[J].工程热物理学报,2007,28(4):717-719.

[27]苏义,刘卫东.支板阻力特性实验[J].航空动力学报,2009,24(12):2643-2648.

[28]BAO Wen,ZONG Youhai.Effects of strut swept angle on the drag of scramjet:AIAA-2009-5333[R].USA:AIAA,2009.

[29]TAM Chung-Jen,HSU Kuang-Yu,GRUBER M R,et al. Aerodynamic performoance of an injector strut for a round scramjet combustor:AFRL-RZ-WP-TP-2008-2067[R].USA:AFRL,2008.

[30]刘世杰,潘余,刘卫东.带支板超燃冲压发动机燃烧流动过程试验研究[J].弹箭与制导学报,2009,29(1):166-168.

[31]孙冰,郑力铭.超燃冲压发动机支板热环境及热防护方案[J].航空动力学报,2006,21(2):336-341.

[32]RENE-CORAIL M,ROTHMUND C H,FERRANDON O.A hydrogen cooled injection strut design for scramjet:AIAA-1996-4511[R].USA:AIAA,1996.

[33]BOUQUE T,FISCHER R.Composite technologies development status for scramjet applications:AIAA-2003-6917[R].USA:AIAA,2003.

[34]BOUCHEZ Marc,SAUNIER Emmanuel.Advanced carbon/carbon injection strut for actual scramjet:AIAA-1996-4567[R].USA:AIAA,1996.

[35]CHEN F F,TAM W F,SHIMP N R.An innovative thermal management system for a Mach 4 to Mach 8 hypersonic scramjet engine:AIAA-1998-3734[R].USA:AIAA,1998.

[36]KILLACKEY J J,KATINSZKY E A,TEPPER S,et al. Thermal-structural design study of an airframe-integrated scramjetfinalreport:NASA-CR-159039[R].USA:NASA,1979.

[37]SEMENOV V L.The possibilityinvestigation ofstrutfuel feed system use in scramjet combustors on results of tests with hydrocarbon fuel:ADA-332687[R].USA:ADA,1997.

[38]陈同银,仲峰泉,王晶等.超声速燃烧辅助喷油支板的主动冷却结构设计研究[C]//第三届高超声速科技学术会议论文集,无锡:[S.n.],2010.

[39]蒋劲,张若凌,杨样,刘伟雄.超燃冲压发动机典型部件热防护[J].航空动力学报,2013,28(9):1921-1926.

[40]MOTOYAMA N,MIHARA K,MIYAJIMA R,et al. Thermal protection and drag reduction with the use of spike in hypersonic flow:AIAA-2001-1828[R].USA:AIAA,2001.

[41]熊宴斌,祝银海,姜培学,等.单相液体发汗冷却规律试验[J].航空动力学报,2013,28(9):1956-1961.

[42]XIONG Y B,ZHU Y H,JIANG P X.Numerical simulation of transpiration cooling for sintered metal porous strut of the scramjet combustion chamber[C]//Proceedings of International Workshop on Heat Transfer Advances for CFD and Numerical Heat/Mass Transfer.[S.l.:s.n.],2011:111-121.

(编辑:马 杰)

Research on strut of scramjet engine

LIU Hao,ZHANG Mengzheng,DOU Feilong

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

The engineering design and application of the strut for the scramjet engine is the research goal in this paper.The research status of the strut for the scramjet engine is described in five aspects of fuel/air mixing enhancement,combustion reinforcement,strut/cavity integration flame holding,strut resistance and strut thermal protection.The reliable protection of the strut is regarded as a bottleneck restricting its engineering application,so some suggestions are:1)Fuel side-blown is adopted,and the pneumatic mixing of supersonic turbulent flow is utilized to replace mechanical mixing of the tail staggered structure to reduce the resistance on the strut and the difficulty of thermal protection;2)When the flight speed is Ma>7,the strut/cavity integration structure is given up to make the strut be far away from the high temperature fuel in the combustion area,and make it only suffer from the coming flow's thermal impact,so that the available materials and cooling technologies can solve thermal protection issue of the strut,and at this moment,the strut resistance is determined by the condition of the coming flow,so the thin strut with a leading edge tilt and sweepback structure isrecommended;3)A variety of means are combined to provide the synthetical thermal protection for the strut to realize the long-time reliable working.

scramjet;strut;reviewliquid

V439-34

A

1672-9374(2016)05-0074-08

2016-02-20;

2016-04-13

刘昊(1984—),男,博士,高级工程师,研究领域为组合推进燃烧技术