航空发动机压气机径向间隙设计方法研究

张少平,苏廷铭,罗秋生,范小洪

(中国燃气涡轮研究院,四川成都610500)

1 引言

现代发动机追求良好的性能、高的推重比。当气动性能指标要求越来越高时,结构设计就变得越来越重要,其中很重要的一个方面就是对叶尖径向间隙进行合理设计。叶尖径向间隙对发动机的安全工作、效率、耗油率、气动性能稳定以及压气机喘振裕度有很大的影响,对其进行合理控制是提高发动机效率、改善发动机性能的重要环节。

目前,国外在航空发动机中已成功实现对压气机径向间隙的主动控制;国内的研究主要集中在间隙流场[1]和间隙测量[2,3]等领域,未对压气机径向间隙设计方法开展系统的研究。

本文对发动机压气机径向间隙的影响因素和设计方法进行了研究,并根据压气机径向间隙的设计和试验结果,对某发动机压气机部件进行了径向间隙分析。

2 径向间隙的影响因素和设计方法

据文献[3]介绍,转子叶尖间隙增加叶高的1%,级效率下降1.5%。悬臂静子叶尖间隙增加叶高的1%,级效率下降1.5%。因此,减小叶尖径向间隙能提高压气机效率。但间隙过小又可能导致转、静子碰摩,引起振动增大,甚至导致部件损坏,发生故障。

2.1 影响径向间隙的因素

影响压气机叶尖间隙的因素多且复杂,主要有:

(1)影响机匣位移的因素。主要有轴对称和非轴对称因素。其中轴对称因素包括:机匣组件的热膨胀、作用在机匣上的压力载荷、节流引起的瞬态效应、气候和高度的变化及其它未知因素。非轴对称因素包括:自重及其引起的变形、发动机壳体在稳态推力下的弯曲、发动机的内部载荷(由引气引起的压力载荷)、阵风载荷、机动载荷(因飞机特技飞行、在进气畸变中飞行及飞机着陆引起)、由哥氏加速度引起的载荷、非轴对称热膨胀及其它未知因素。

(2)影响转子位移的因素。主要有轴对称和非轴对称因素。其中轴对称因素包括:作用在转子组件上的离心力、热效应、压力载荷,节流时的瞬态效应(发动机飞行循环需要),压气机鼓的轴向位移,气候变化,高度变化,及其它未知因素。非轴对称影响因素包括:自重及其引起的变形、发动机壳体在稳态推力下的弯曲、发动机内部载荷(由引气引起的压力载荷)、阵风载荷、机动载荷(因飞机特技飞行、在进气畸变中飞行及飞机着陆引起)、由哥氏加速度引起的载荷、非轴对称热膨胀、转子不平衡(包括转子弯曲和支撑结构偏斜)及其它未知因素。

(3)零、组件制造及装配公差因素。主要包括:构件间隙、轴承径向游隙、转子径向跳动、机匣椭圆度及叶身高度的尺寸公差等。

需要注意的是:这些载荷和变形不是简单的代数叠加,而是应该加以协调,在发动机研制不同阶段有不同考虑。

2.2 间隙设计方法

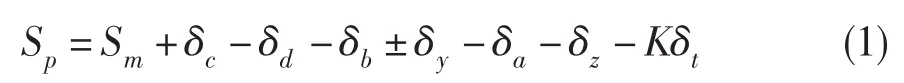

式中:Sp为工作间隙,Sm为装配间隙,δc为机匣内表面在工作温度和压力等条件下发生的径向位移,δd为盘缘(榫槽和叶片榫头基准处)在工作温度和载荷等条件下的径向位移,δb为叶身相对于叶根部分在工作条件下的径向伸长量,δy为转、静子相对轴向位置变化对径向间隙的影响,δa为叶片装配径向活动量,δz为支点径向位置变化对径向间隙的影响,δt为加工制造对径向间隙的影响,K为系数。

公式(1)是在文献[4]中间隙计算公式的基础上,结合本单位多年的间隙设计经验和试验验证结果进行了完善。以下是公式(1)各项因素的具体计算说明。

2.2.1 机匣、转子、叶片的变形

机匣、转子轮盘和叶片的变形,是压气机在工作状态下热膨胀、热变形、气动负荷、离心载荷以及机动载荷等因素引起。其变形量均可通过ANSYS软件对机匣、转子组件及各级叶片的三维模型进行强度计算获得。

2.2.2 转、静子相对轴向位置变化对径向间隙的影响

由于热膨胀、热变形、气动负荷、离心载荷、机动载荷等因素带来的轴向位置变化和压气机喘振产生的巨大轴向变形,使得转、静子发生轴向位置变化。

各特征点总的轴向位移按公式(2)进行计算。对公式(2)右端任一项的符号作如下考虑:假设其它各项均不变,该项沿正方向变化,使径向间隙增加,则该项前的符号取正;反之,则该项前的符号取负。

式中:Pm为总的轴向相对位移;Pj为机匣的轴向位移;Py为叶片的轴向位移;Pz为转子的轴向位移;Ps为轴承的轴向活动量,取轴承轴向间隙的最大值。

机匣、转子、叶片的轴向位移,综合考虑了压气机在工作状态下热膨胀、热变形及离心载荷带来的轴向变形量。最终,轴向位移引起的特征点的径向变化量按公式(3)进行计算。

式中:ΔK为该特征点处的流道变化率。

2.2.3 支点径向位置变化对径向间隙的影响

由于压气机转子的不平衡响应和转子的涡动等因素,使得前、后支点的位置发生变化,进而导致径向间隙产生变化。

确定前、后支点的最大径向活动量,需判断是否有弹性支撑及其最大限幅。根据某型发动机中压气机转子前支点为弹性支撑、后支点为刚性支撑的特点,最大径向活动量按公式(4)折算到各特征点。

式中:Lq为前支点径向游隙,Lf为弹性元件的限幅,Lh为后支点径向游隙,Lz为特征点到前支点的距离,L为前、后支点的总间距。

2.2.4 装配和加工对径向间隙的影响

转子叶尖和悬臂静子叶尖在叶片零件加工中留有余量,叶尖余量需在组件中组合加工去除。而目前的加工工艺还不能实现让叶片处于工作状态进行加工,因此无法完全消除叶片榫头与榫槽之间的径向装配活动量,故在径向间隙设计中应对叶片径向装配活动量予以考虑。

此外,工程实际中,由加工引起的机匣的椭圆度、转子的偏心等也会对径向间隙产生直接影响。机匣的椭圆度、转子的偏心等以径向跳动来表示。

式中:ty为转、静子叶尖的径向跳动,tj为转、静子叶片对应机匣或转子鼓筒的径向跳动。

3 工程算例及分析

本算例是对发动机研制阶段压气机径向间隙进行计算。在这一阶段,虽然初步的飞行包线可以确定机动载荷,但还没有作飞行考核的具体要求,故没有考虑机动载荷引起的变形。因此本算例只考虑起动-慢车-最大状态的间隙设计。

根据某发动机压气机的试验要求,按时间历程结合空气系统瞬态温度场评估和强度专业对不同加温及转速评估的各零件的变形量,以第一级转子叶尖某特征点(R1)间隙为例进行计算。

3.1 初始装配的安装间隙

初始装配时转子叶尖的冷态间隙值、轴向变化引起的径向变化量、安装间隙、支点活动引起的特征点变化量和加工制造对径向间隙的影响的具体值见表1。

表1 实测间隙mmTable 1 Real radial clearance

3.2 零件的变形量

时间历程中各零件的变形量见表2。转子和机匣变形量随时间的变化趋势分别见图1、图2。

表2 各时间历程中特征点的变形Table 2 Time history of components transformation

3.3 间隙计算结果

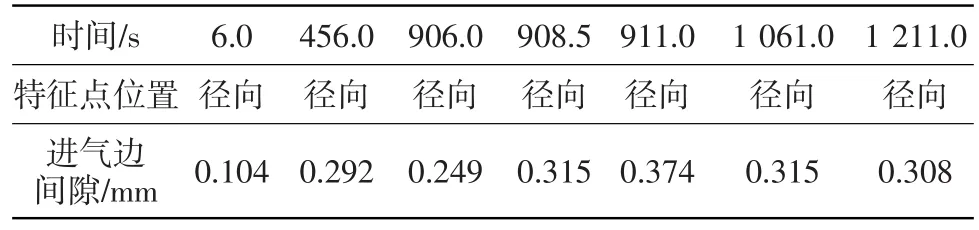

各时间历程的间隙预估结果见表3。根据公式(1)计算出的表3中各种状态下径向间隙随时间的变化趋势见图3。

表3 径向间隙计算结果Table 3 Calculation results of radial clearance

3.4 压气机径向间隙分析

根据图3所示的转子叶尖径向间隙随时间的变化趋势可知:发动机从起动、慢车、加速到最大状态,再由最大状态过渡到慢车状态的过程中,其最小间隙发生在加速过程中。这一变化趋势符合涡扇发动机间隙变化规律,同时也与国外相关报道相符[5]。

此外,采用该间隙设计值的压气机通过了发动机试验考核,试验性能满足设计要求,且试验后的分解检查未发现叶片与机匣有碰磨痕迹。

4 结论

(1)对航空发动机压气机径向间隙的计算方法进行了研究,提出了更完善的径向间隙设计方法。

(2)采用该间隙设计方法设计的间隙,能满足压气机转、静子间工作间隙的设计要求。

(3)如何优化设计发动机压气机转、静子间的径向间隙,还需对间隙测量、试验验证等作进一步深入研究,不断完善径向间隙设计方法。

[1]赖焕新,吴克启.轴流压气机转子内流数值模拟及叶顶间隙泄露分析[J].工程热物理学报,1998,19(5):577—580.

[2]陈炳贻.叶尖间隙对航空发动机性能的影响和测量技术[J].燃气涡轮试验与研究,1996,9(2):40—43.

[3]熊宇飞.航空发动机转子叶尖间隙测量[J].测控技术,2004,23(1):5—7.

[4]航空发动机设计手册编委会.航空发动机设计手册:第8册——压气机[K].北京:航空工业出版社,2000.

[5]中国航空工业总公司发动机系统工程局.涡喷、涡扇发动机结构设计准则:第6分册——转子系统[K].1997.