高压压气机性能老化预测和影响分析

李 冬,浦 鹏,谭 巍,3,曹 亮

(1.海军航空工程学院研究生管理大队,山东烟台264001;2.91423部队装备部,山东烟台264001;3.海军飞行学院教研部,辽宁葫芦岛,125001)

1 引言

随着发动机使用时间的增加,部件会出现老化问题。特别是在温度高、湿度大、盐雾浓、风沙大的环境,部件老化更为迅速。因此研究导致发动机性能衰退的因素及其后果尤为重要。这方面的研究最早始于美国NASA对高涵道比涡扇发动机CF6和JT9D的研究[1,2],其目的旨在根据部件老化引起的发动机性能衰退程度,确定返修的最佳时间;具体研究了部件性能衰退对发动机整机性能衰退的影响,指出发动机部件性能的相对衰退趋势可近似为低阶多项式函数。但由于部件老化对发动机性能衰退的影响不易直接观察,必须通过对大量发动机的使用情况进行跟踪记录,经统计分析来确定。因此开展这方面研究周期长,耗费精力大,国内对此鲜有报道。

发动机性能衰退研究多见于性能损失与飞行循环数的关系,很少有直接建立叶片粗糙度和飞行循环数的定量关系。本文在这方面做一尝试,针对导致高压压气机性能衰退的因素——叶片粗糙度,利用性能衰退计算模型得到并分析叶片粗糙度与效率和流量损失的关系。借助效率和流量损失与飞行循环数的对应关系,运用主成分分析,将两个中间变量转化为单一变量,并在此基础上引入性能衰退综合指数,建立叶片粗糙度与飞行循环数的函数关系。利用时间序列三次指数平滑法对性能衰退进行预测,得到预测误差。将叶片粗糙度引起的高压压气机效率和流量损失作为部件失效因子,引入到发动机稳态模型中修正部件特性,计算对高压涡轮部件性能的影响。

2 部件老化机理分析

引起发动机部件性能老化的原因很多,包括气路腐蚀、由于磨损造成的密封间隙增加、动叶和静叶外型及表面光洁度变化等。以高压压气机部件老化为例,造成高压压气机性能损失的三大原因可归纳为:转子叶片叶尖间隙变化,翼型表面粗糙度变化和翼型外型腐蚀[3]。本文重点分析高压压气机叶片相对粗糙度对性能的影响。

积垢和一定程度的侵蚀会增加压气机叶片表面的粗糙度。在轴流压气机中,积垢将导致叶片前缘形状和表面粗糙度发生改变,导致压气机各级偏离设计状态,进而改变压气机特性。而粗糙度的增大使得摩擦损失增大,同时加速层流向紊流转换,进一步增大摩擦损失。

3 性能衰退计算模型

3.1 摩擦损失计算模型

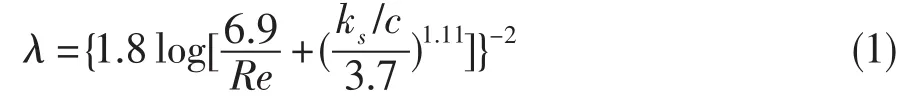

摩擦损失采用等价雷诺数修正模型[4,5],通过计算叶片表面Darcy摩擦系数来计算所产生的摩擦损失及堵塞损失等。采用Haaland公式计算叶片表面Darcy摩擦系数λ:

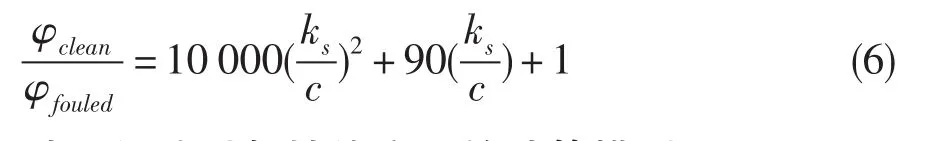

计算摩擦损失对叶栅流通能力、效率影响的模型如下:

以上几式中:Re为压气机进口气流雷诺数,且Re=ρωc/μ;ks为叶片粗糙度;ω、c、γ、μ、T、U分别为压气机进口气流的相对速度,叶片弦长,空气密度,粘性系数,温度和速度;a为由摩擦所导致的损失占压气机总损失的比重;ψ、φ分别为压气机级压系数和流量系数。本文取a=0.3,指数F=0.6,ks/c为叶片相对粗糙度。

3.2 堵塞损失计算模型

叶片粗糙度增大造成的堵塞损失对叶栅流通能力的影响有如下计算模型:

3.3 叶顶间隙引起性能衰退的计算模型

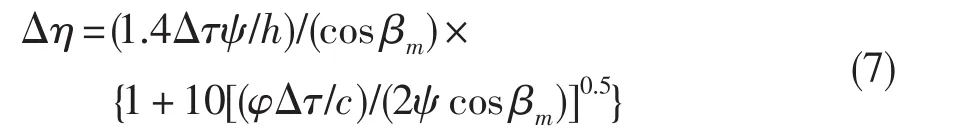

采用Lakshminarayana[6]给出的模型计算叶顶间隙增大对压气机效率的影响:

式中:Δτ为叶顶间隙增大值,h为叶高,βm为叶片进、出口几何角的均值。

3.4 性能衰退的相对量与绝对量

计算压比、效率、流量等性能相对衰退程度Δxrela和绝对衰退量Δxabs随转速的变化:

式中:xi、x′i分别表示压气机各项性能的设计值和衰退后的性能值,n表示压气机同一换算转速特性线上状态点的个数。

4 飞行循环数与叶片粗糙度的定量关系

利用上述性能衰退计算模型,得到叶顶间隙和叶片粗糙度引起的效率相对损失,见表1。

表1 叶顶间隙增大和叶片粗糙度引起的效率损失Table 1 Efficiency deterioration caused by tip clearance and blade roughness

由表中可知,当压气机叶片叶顶间隙从占叶片高度的0.9%增加到1.2%,与叶片相对粗糙度从1.0×10-4增加到4.5×10-4引起的效率损失变化范围大致相同。进一步分析可得,叶顶间隙对效率的影响大于叶片粗糙度的影响。利用3.4节中的公式可得到流量、压比和效率损失随转速的变化,如图1所示。

由图1可知,对于高压压气机性能相对衰退程度来讲,效率最为严重,流量次之,压比最小。因此,本文选择效率和流量作为高压压气机性能衰退分析的主要因素。

随着飞行循环数(叶片相对粗糙度)的增加,效率和流量损失都增大。由上述分析,假定它们之间为单调关系,即对于一定的叶片粗糙度,都对应一定的流量和效率损失。同理,一定的飞行循环数也对应一定的流量和效率损失。分别建立流量和效率相对衰退量与叶片粗糙度(飞行循环数)的函数,见式(9)。

式中:xhs为飞行循环数,Δm为流量相对衰退量,Δη为效率相对衰退量,f1、f2为对应函数。

由上述分析和假设,可得到叶片粗糙度与飞行循环数亦存在单调对应关系,反之亦然。其函数关系可建立为:

式中:f3为对应函数。

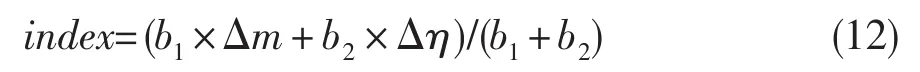

由于叶片粗糙度(飞行循环数)增加,流量和效率都发生衰退,这给建立函数带来不便。本文采用主成分分析方法,用两种因素的主成分代替两种因素。首先对流量和效率损失进行归一化处理,建立并求解标准相关矩阵,得到特征值a1=0.001 4,a2=1.998 6,a2占99.93%。取a2对应的特征向量(b1=0.707 1,b2=0.707 1)作为第一主成分,表示为:

进而有:

式中:index为性能衰退综合指数。利用式(9)将效率和流量衰退量转变为性能衰退综合指数。由于式(10)中函数是单调关系,而其变换亦保持了单调关系。因此式(10)可进一步变为:

式中:f4、f5为对应函数。

式(13)变为:

利用叶片粗糙度以及对应流量、效率损失数据,将流量、效率损失换算成性能衰退综合指数,再利用神经网络建立并验证叶片粗糙度与流量、效率损失(性能衰退综合指数)的对应关系。数据见表2,图2为BP神经网络迭代收敛。

经BP神经网络计算,叶片粗糙度与实际值的相对误差分别为0.47%、2.85%和0.59%,满足精度要求。利用式(15),得到叶片粗糙度与飞行循环数的关系,见表3。由表中可知,对于叶片相对粗糙度的变化,随着循环数逐渐增加,损失加快。其中,叶片相对粗糙度从2.0×10-4增加到2.9×10-4,循环数约为142;而叶片相对粗糙度从2.9×10-4增加到3.6×10-4,循环数约为68;叶片相对粗糙度增加速度变快。

表2 叶片粗糙度和综合指数的对应关系Table 2 Corresponding relation between blade roughness and synthetic index

表3 叶片粗糙度和飞行循环数之间的关系Table 3 Relation between blade roughness and flight cycles

5 数学模型与性能衰退分析

5.1 时间序列三次指数平滑模型

效率和流量损失随飞行循环数的变化曲线用三次指数平滑法[7]预测。其模型为:

以上两式中:α为静态平滑参数(0<α<1,α=0.3);S(1)t、分别为一,二,三次指数平滑值为时间序列对应t+m时的预测值

5.2 性能衰退预测分析

利用时间序列三次指数平滑方法预测效率、流量随飞行循环数的变化,得到的效率、流量损失最大相对误差分别为4.57%和5.00%。将预测效率和流量损失数据带入式(12),得到预测的性能衰退综合指数和误差,见图3。计算得到的预测最大相对误差为4.36%,效果较好,基本反映了性能衰退趋势。

5.3 部件老化对性能衰退的影响

由于部件老化对发动机性能衰退的影响系数数据很难得到,因此本文依据部件老化对应的效率和流量损失等历史数据,换算成相应的影响系数(失效因子),插入到发动机稳态性能计算程序中修正部件特性,定量计算部件老化对发动机性能的损失。计算流程及原理如图4所示。

由图4可知,单个部件老化对发动机性能衰退的影响,涉及到所有发动机核心部件,即风扇、高压压气机、燃烧室、高压涡轮和低压涡轮。本文按照气路部件建立发动机稳态模型,基于部件匹配技术,通过保持发动机部件间的动量守恒(功率平衡)、流量连续和能量守恒,建立描述发动机工作的非线性方程组[8]。首先确定若干初始参数(本文确定六个初始参数),迭代求解非线性方程组使其收敛,直到使所有方程的误差平方和都小于某一误差限制(本文取0.1)或者达到规定循环次数的那一组数据,即为发动机的平衡工作点。根据部件老化对发动机性能衰退的模型,对风扇、高压压气机、燃烧室、高低压涡轮等部件的特性进行修正,用修正后的压气机特性参数重新计算发动机的平衡工作点。本文只计算了叶片粗糙度增加导致高压压气机老化对发动机性能衰退的影响,如图4中②所示。

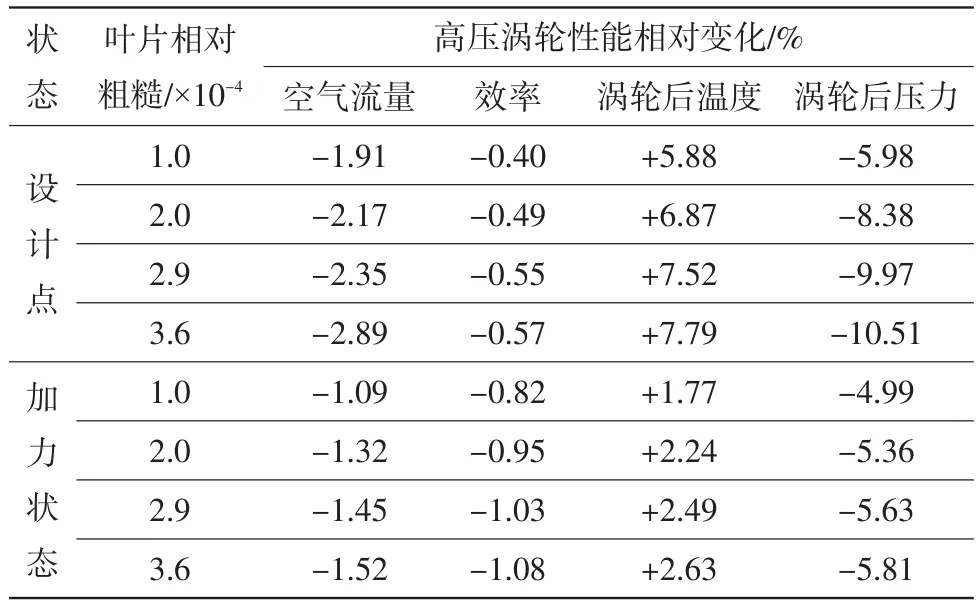

考虑高压压气机性能衰退会对整机性能产生影响,直接影响到高压涡轮性能。选取两个状态点和能反映高压涡轮部件性能的物理量(涡轮流量、效率、涡轮后压力和温度),比较发动机在设计状态和加力状态,高压压气机叶片粗糙度增加对高压涡轮性能的影响。计算结果见表4,表中“-”、“+”分别代表数值减小和增加。

从表中看出,在设计和加力状态,随着高压压气机叶片粗糙度的增加(其它部件性能不变),高压压气机性能出现衰退,相应的涡轮部件性能亦受到影响,也出现衰退,但衰退程度不定。

表4 高压压气机叶片粗糙度增加对涡轮性能的影响Table 4 Effect of high pressure compressor blade roughness increase on turbine performance

6 结论

(1)叶顶间隙对效率的影响大于叶片粗糙度对效率的影响。

(2)叶片粗糙度增加越大,部件性能损失程度越严重。

(3)利用性能衰退综合指数作为效率和流量损失的中间变量来建立飞行循环数与叶片粗糙度函数的方法可行,并且预测损失效果较好。

(4)在设计状态和加力状态,随着叶片粗糙度的增加,高压压气机性能出现衰退,相应的涡轮部件性能亦出现衰退,但衰退程度不定。

[1]Wulf R H.CF6 Jet Engine Performance Deterioration[R].AIAA 79-1233,1979.

[2]Richard J H,Sallee G P.Causes of High Pressure Com⁃pressor Deterioration in Service[R].AIAA 79-1234,1979.

[3]王占学,刘增文,叶新农.某型涡扇发动机部件老化对性能影响的分析与计算[J].航空动力学报,2007,22(5):792—796.

[4]Syverud E,Bakken L E.The Impact of Surface Roughness on Axial Compressor Performance Deterioration[J].ASME GT2006-90004,2006.

[5]Strub R A,Bonciani L,Borer C J,et al.Influence of the Reynolds Number on the Performance of Centrifugal Com⁃pressor[R].ASME 87-GT-10,1987.

[6]朱宝鎏,朱荣昌,熊笑非.作战飞机效能评估[M].北京:航空工业出版社,2006:104—110.

[7]张忠平.指数平滑法[M].北京:中国统计出版社,1996.

[8]叶新农.军用单元体发动机维修与使用寿命研究不稳定因子[D].西安:西北工业大学,2003.