利用LIGA技术研制微细电火花异形和阵列结构电极

伊福廷,李 勇,刘改红

(1.中国科学院高能物理研究所,北京 100049;2.清华大学精密仪器与机械学系,北京 100084)

电火花加工是精密加工技术的重要手段,在模具制造等领域中得到了很好的应用,已成为特种加工的一种重要手段。在电火花加工中,对异形结构可利用细小电极的扫描加工,完成三维复杂结构的加工需要。但对于阵列的复合结构,这种加工方式需要很长的时间,如果精度提高,还需要更长的加工时间来完成,这将限制该技术在工业上的实际应用;另一方面,对于微细的异形结构(如几十微米宽度的“米”字孔结构),由于加工电极尺寸限制,靠电极扫描已无法完成。所以对于阵列结构及异形微细结构,开发新的电火花加工方法,是电火花技术应用拓展的有效途径[1-5]。

电火花金属电极有其自身的结构特点,需要大高宽比的金属电极结构,以便完成一定深度的电火花加工要求[5-8]。LIGA技术是制造这种大高宽比金属结构最理想的工艺方法,它所完成的结构高度可达2mm以上,高宽比可达100以上,目前还没有其他技术能与之相比。LIGA技术是利用同步辐射光刻技术完成原始胶结构的制造,由于同步辐射X光具有高度的准直性能和很强的穿透能力,保证了这一原始胶结构具有极高的精度和巨大的结构高度及高宽比,然后利用电铸技术,将这一胶结构转移成金属结构。电铸的结构转移与原始胶结构具有相反的结构形式(胶结构为凸起,转移的金属结构即为凹孔;反之,胶结构为凹缺,金属电铸结构为凸起)。为获得凸起的电极金属结构,胶结构必须为凹缺,即胶结构需有很深的孔结构。这就必须完成光刻胶的深孔显影和深孔电铸,工艺制造难度很大。一方面是深孔胶结构显影问题,由于深孔内显影液难以进行交换,显影过程困难;另一方面,由于金属电极结构直径小、深度大,结构高宽比大,电铸时的金属生长是在深孔内,电铸溶液在深孔内难以充分完成交换,电铸液的性能就会变化,产生气泡、麻点等问题,电铸质量难以保证。这些具体的工艺难题需要开发和改进工艺方法,提高溶液的交换能力,保证光刻胶的深孔显影和深孔内金属电铸的完好生长。

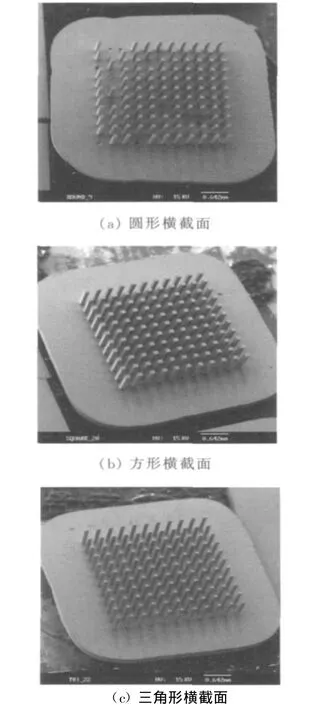

电极结构形状设计成圆形、方形和三角形,圆形面积最大,认为是最容易制造,但最后的结果是圆形截面几乎电铸不出金属结构,而三角形界面具有更高的可铸性能,这完全出乎想象。经过半年多大量的分析和实验观察,发现圆形截面具有非常好的吸附气泡效果,使电铸过程中析出的氢气很容易形成气泡后被圆截面捕获,从而无法进行电铸生长。相比之下,三角形界面对圆气泡具有最小的作用界面,更易使氢气泡脱离后跑掉,保证电铸的正常生长,试验的结果也证明了这一推论。

1 工艺方案

LIGA技术具有大高宽比和大高度金属结构制造的独特优势,是电火花阵列微电极制造最理想的工艺方法。LIGA技术是一种广泛的工艺技术,而电火花阵列微电极结构有着自身的结构特点,常规的LIGA技术工艺流程无法满足电火花阵列微电极制造的需要,因此,针对电火花阵列微电极的具体特点,结合LIGA工艺技术,开发出适合电火花阵列微电极的制造工艺[9-10]。

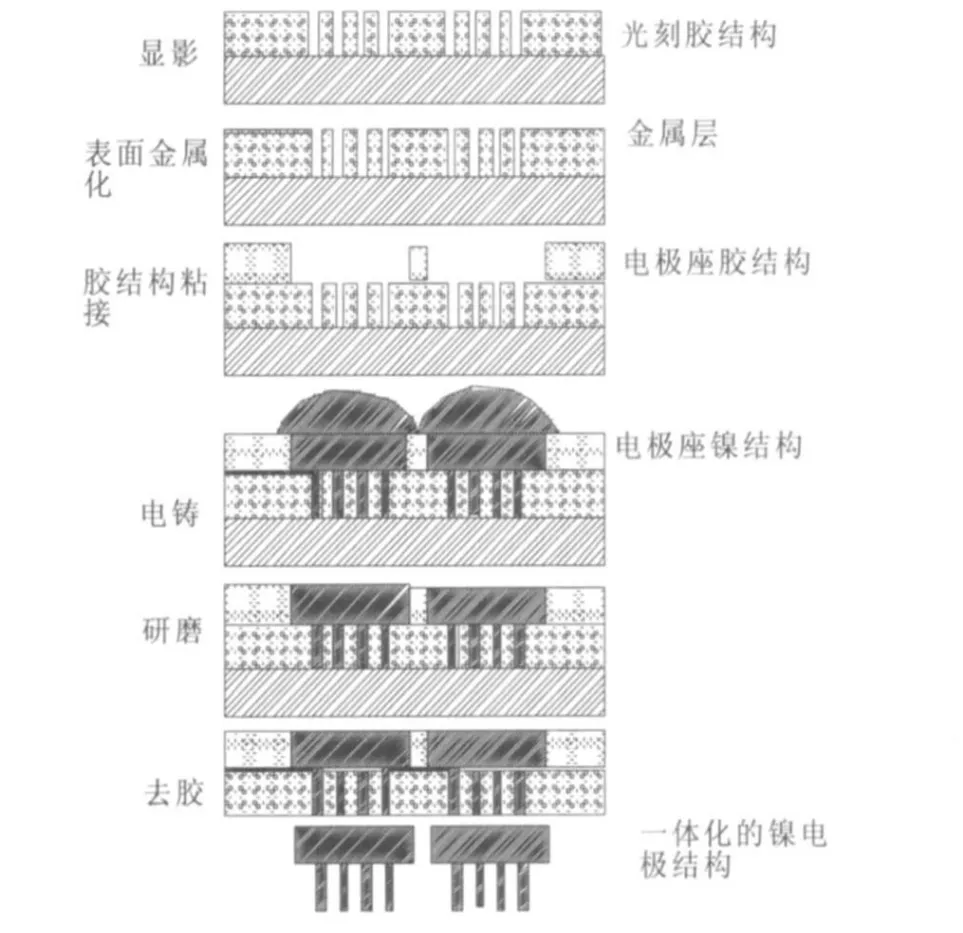

图1是利用常规LIGA技术研制微电极的工艺路线图。首先将光刻胶涂在处理过的钛片表面,利用同步辐射X光曝光,显影后得到光刻胶的胶结构,通过电铸实现胶结构到金属结构的转移,然后对粗糙的混合电铸表面(有光刻胶和电铸结构)进行磨削,磨平电铸结构表面。最后将光刻胶溶解掉,就可在钛片上得到金属电极结构,再利用线切割,将带有金属电极结构的钛片切割成块,就可得到以钛为基座、镍为电极结构的电火花阵列微电极。该工艺过程的问题主要表现在2个方面:一是最终的电极由2种材料组成,基板为钛,电极为镍,2种材料的结合力非常不好,最重要的是钛的导电性能不好,无法满足电火花的工艺需要;另一方面,工艺过程中的切割难以实现,镍电极结构极易在该过程中受到损伤而弯曲。因此,常规LIGA技术无法实现电火花阵列微电极的研制任务。最初的研制过程就是采用的这种方法,完成了电火花电极制造的演示,但未能实现电火花的实际工艺应用。

图1 常规LIGA技术研制微电极的工艺路线图

为了解决上述工艺中存在的2个关键问题,提出了上表面金属化和结构化的工艺路线,工艺流程见图2。该工艺先利用部分标准LIGA技术工艺得到胶结构,然后对该胶结构表面进行金属化,粘上事先完成的塑料框架(图中的电极座胶结构),塑料框架内框尺寸即为电极所需要的基座外框。这样,在电铸过程中就可获得电铸结构(电机座镍结构),表面磨削后就可将钛基片利用氢氟酸腐蚀掉;然后,将胶结构和塑料框溶解掉,就可获得一体化的电火花电极结构。通过工艺的改进实现了一体化的电火花阵列微电极制造,使整个电极结构具有相同的金属材料,研制出能开展电火花工艺研究需要的阵列微电极,满足了电火花工艺的基本需要。但对于大高宽比的电极结构的制造,该工艺存在着下列问题,限制了电极结构高宽比的进一步提高和阵列电极结构的完整性。在同步辐射曝光后的显影过程中,由于胶结构是一个有着大高宽比的盲孔,孔内的显影液难以发生置换,曝光后的光刻胶很难被彻底溶解掉。为解决这一问题采取了磁力搅拌、超声、改变显影液配方等多种方法,显影效果得到改善,但没能根本解决大高宽比深孔的显影问题。由于有残留的胶存在胶孔内,致使金属无法在孔内电铸生长,严重影响到后续的电铸工艺。利用超声等极端方法能使孔内显影得到改善,但又会带来胶裂和脱落等问题,即使通过提高胶的强度和改善粘附力等大量实验改进,也未能很好解决这一难题。

图2 上表面金属结构化研制电火花微电极工艺路线

图3 无基板电火花微电极工艺路线示意图

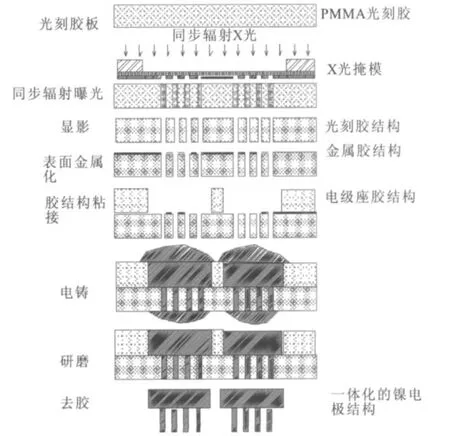

为解决上述光刻胶盲孔工艺问题,提出了无基板电火花微电极工艺路线(图3)。该工艺利用无基板的光刻胶板,通过同步辐射X光曝光后,可直接对光刻胶板进行显影,然后对光刻胶板一侧表面金属化,并使之成为电铸工艺的导电层。而后将事先完成的光刻胶框粘在金属层上,接下来就可进行电铸等工艺,并在上层框架结构上完成电极结构基座的制造。该工艺路线利用了光刻胶板,不需要将光刻胶板粘附到钛基片上,显影可从光刻胶二侧开始,这就不存在盲孔的问题,实现了通孔显影,使光刻胶的孔结构能充分显影干净,完全解决了电火花微电极盲孔显影的难题,获得很好的工艺结果。

电火花微电极结构充分利用了LIGA技术的大高宽比和高结构优势,其独立的电极结构为LIGA技术的制造提出了巨大工艺挑战。电铸工艺的析氢问题是该电极研制的又一难题。盲孔电铸是研制微电极无法回避的现实问题,盲孔中的电铸环境非常恶劣,电铸液交换困难,电铸产生的氢气不仅不易溢出,而且易于积累形成更大的气泡,最终将盲孔堵死,无法再进行电极的电铸生长。为解决这一问题,在电铸工艺上进行了大量的试验,采用脉冲和正负脉冲、样品的变频振动等多种工艺手段,虽然取得了一定的效果,但对于高宽比巨大的结构还是没有完全解决,还需要进行大量的试验和摸索。

2 实验过程和实验结果

在电铸实验中发现,不同横截面的电极结构气泡的成长过程不同,气泡在圆形横截面电极的孔内更容易长大而将电铸孔堵死,使圆形电极无法生长出来,其他形状的电极结构生长较圆形电极要好。经分析发现,析氢产生的气泡与圆形电极有最大的接触面积而相互吻合,孔内表面的吸附力也最大,从而限制了气泡的溢出。三角形与圆气泡有3个相切面,四边形与圆气泡有4个相切面,从这一分析出发,气泡更容易从三角形孔内溢出。实验中的确发现三角形电极结构更容易生长完好,从而证明了上述分析的正确性,这为今后的电极形状设计提供了依据。对于同样横截面形状和高宽比的孔,孔横截面尺寸大气泡就易溢出,电极生长就容易。这说明气泡成长是有限度的,达到一定程度就会破碎而溢出,无法影响电极电铸的生长。

由于电火花工艺的边缘效应特点,三角形结构的电极也很难制造出三角形截面的孔结构,而是一个带圆弧的三角结构。对于所要的圆孔结构,电火花电极横截面也无须圆形,可用多边形来代替,同样也可获得很圆的电火花圆孔结构。这样可降低电极结构的制造难度,减小析氢对产品质量的影响,使该技术有更好的适应性。

问题的发现为解决问题提供了前提和基础。针对这一问题相应采取了许多工艺方法;改进电铸液的工艺配方,提高电铸液的亲水性能,以降低气泡与结构表面的吸附力,使气泡更易逃离;增加样品电铸时的振动,强迫气泡逃离等。通过上述工艺措施的应用,电铸金属电极结构有了很大的提高,方形和三角形截面电极已能完全生长,圆形截面电极的完好率也有了提高。图4是3种不同形状的金属镍电极阵列。单根电极的截面形状为圆形、方形、三角形,截面直径(或边长)为 100μm,高度为 800μm,相邻两单根电极之间的间隙为200μm。在同等工艺条件下,圆截面(图4a)的电极阵列结构没有完全生长出来,而方形和三角形截面(图4b和图4c)电极阵列结构都能生长完好,证明了上述工艺问题分析的正确性。

图4 3种不同形状的电火花电极结构

金属阵列电极的制造除与形状相关外,还与电极的尺寸有关,本次设计包含3种形状的100μm和50μm 的 2 种尺寸规格 ,电极高度都是 800μm,相应的高宽比为8和16。初期实验中50μm结构的电极无论如何都没有完好生长出来,说明高宽比16的结构比高宽比8的结构更难制造。在上述100μm结构电铸(图4)问题发现并得到一定解决后,进行了50μm结构的实验研究,结果有了很大的提高,50μm三角形结构能很好的生长出来,圆形和方形还存在气泡问题而无法很好的生长。

虽然电极制造过程中的问题已发现,并得到了一定的解决,但要完全解决还需大量的实验和调研,并需结合试验和分析来改进工艺方法和增加相应的仪器设备,已达到满足50μm结构完好生长的需要。为了达到这一结果,需在工艺和设备上进行全面考虑和实施,增加超声或兆声波设备可能是进一步提高电铸结果的关键步骤,通过电铸液内的超声或兆声波实现对气泡的间断性粉碎。电铸是一个漫长的过程,通常需要几天的生长时间,这就要求超声或兆声波能自动实现间断性的工作,定时进行气泡的粉碎,同时又不损伤电铸的光刻胶结构。最终方案的确定和效果还需通过实际的工艺实验来确定和优化。

光刻技术的特点之一就是对结构形状的无限制。图5a和图5b分别是“米”字、半圆和“BSRF”字母结构的实验结果,电极结构高度1mm,最细线宽10μm,高宽比达到 100,充分证明了 LIGA技术在大高宽比复杂结构制造中的巨大优势。

3 结果讨论

工艺过程的改进是一个无止境的过程,工艺的众多环节中都会存在一定的问题,需要不断去研究和解决。如:在图3的工艺流程中,胶板的金属层结构是通过镀膜方式完成的。胶板材料为塑料,加热温度有限,致使金属层结构与胶的粘附力较差,而后续的电铸过程会产生一定的应力,应力积累到一定程度就会使金属层和胶板脱离,无法完成电极结构的制造,所以需要提高金属层结构与胶板的粘附力,同时控制好电铸时的应力。

LIGA技术所制造的电极完全不受形状的限制,可为“米”字和半圆等任意结构,这为需要不同形状的设计者提供了广阔的想象设计空间,能满足不同结构产品的制造需要,尤其在纺织喷丝等领域具有较好的应用前景。

图5 “米”字、半圆和“BSRF”字母镍电极及方形阵列电极结构

[1]李勇,崔晶,李向阳,等.微细阵列型孔的冲压与电火花复合加工技术研究[J].电加工与模具,2005(6):1-8.

[2]Kim B H,Ryu S H,Choi D K,et al.Micro electrochemical milling[J].Journal of Micromechanics and Microengineering,2005,15(1):124.

[3]Kim B H,Park B J,Chu C N.Fabrication of multiple electrodes by reverse EDM and their application in micro ECM[J].Journal of Micromechanics and Microengineering,2006,16(4):843-850.

[4]王磊,朱荻,曲宁松,等.微细群孔电解加工试验研究[J].微细加工技术,2007(2):52-56.

[5]M a Xiaoyu,Li Yong,Lv Shanjin.Influence of electrolytic products in machining gap on Micro ECM[J].Advanced Materials Research,2009,60-61:388-393.

[6]Van Osenbruggen C,De Regt C.Electrochemical micromachining[J].Philips Tech.,1985,42(1):22-32.

[7]槐瑞托,于志豪.一种新的金属电极绝缘方法[J].生物学通报,2006,41(1):Ⅱ.

[8]Park B J,Kim B H,Chu C N.The effects of tool electrode size on characteristics of micro electrochemical machining[J].Annals of the CIRP,2006,55(1):144-148.

[9]Park M S,Chu C N.Micro-electrochemical machining using multiple tool electrodes[J].Journal of Micromechanics and Microengineering,2007,17(8):1451-1457.

[10]Liu Gaihong,Li Yong,Chen Xupeng,et al.Research on side-insulation of tool electrode for Micro Electrochemical Machining[J].Advanced Materials Research,2009,60-61:380-387.