碳纤维粉对电铸镍-碳纤维粉复合材料组织与性能的影响

陈田,杨建明*,许政铎,张迪湦

(1.中国矿业大学,江苏 徐州 221116;2.淮海工学院,江苏 连云港 222005)

碳纤维粉对电铸镍-碳纤维粉复合材料组织与性能的影响

陈田1,杨建明2,*,许政铎1,张迪湦2

(1.中国矿业大学,江苏 徐州 221116;2.淮海工学院,江苏 连云港 222005)

在硫酸镍溶液体系中,采用复合电铸工艺在金属镍基体上制备了镍-碳纤维粉复合材料。通过红外碳硫分析仪、扫描电子显微镜(SEM)和电子万能试验机研究了电铸液中碳纤维粉添加量对复合电铸层内碳纤维粉含量、表面微观形貌以及拉伸性能的影响。复合电铸层内的碳纤维粉含量、抗拉强度和屈服强度均随电铸液内碳纤维粉添加量的增加而先增大后减小,并在电铸液中碳纤维粉为6 g/L时达到最大值,抗拉强度为636.6 MPa、屈服强度为500.1 MPa,而延伸率降至最小。复合电铸层内碳纤维粉的存在明显改变电铸层的表面微观形貌。随着复合电铸层内碳纤维粉含量的增大,复合电铸层致密性下降。

镍;碳纤维粉;复合电铸;抗拉强度;屈服强度;延伸率

First-author’s address:China University of Mining and Technology, Xuzhou 221116, China

碳纤维粉又称磨碎碳纤维,是将高强度、高弹性模量的碳纤维长丝经特殊表面处理技术和工艺研磨、显微甄别、高温烘干后而获得的等长圆柱形微粒,它保留了碳纤维的众多优良性能[1],并且形状细小、表面纯净、比表面积大,是性能优良的复合材料用填料。它可与树脂、塑料、金属、橡胶等材料进行复合,增加材料的强度和耐磨性等[2],因而被广泛用于建筑行业[3]、新能源[4]、屏蔽材料[5]、电子机械[6]等领域。目前,碳纤维粉的利用多采用熔融共混法[7]、冷压成型和自由烧结[8]等高能耗工艺制备非金属基碳纤维粉增强复合材料。复合电铸是利用电铸技术将一种或多种不溶性固体颗粒或纤维较均匀地夹杂在金属沉积层的一种技术[9]217-228,它可以实现电铸高尺寸精度零部件和对芯模表面的精确复制,可生产复杂形状的器件,以及耐高温、耐腐蚀、耐磨、自润滑等功能材料[10-11],在机械、电子、航空航天等领域获得广泛应用[12-13]。本文采用复合电铸工艺制备碳纤维粉增强镍基复合材料,拓宽了镍基复合材料的种类,同时为碳纤维粉的利用提供了一种新途径。

1 实验

1. 1 实验材料

阳极材料选用纯度为 99.99%的金川电解专用镍板,有效工作面积为 80 mm × 54 mm;阴极选用市售的304不锈钢板,有效工作面积为80 mm × 18 mm。选用杭州高科复合材料有限公司生产的PAN(聚丙烯腈)基碳纤维粉,其单丝直径为7 ~ 9 μm,长度不足100 μm,密度约为1.7 g/cm3,含碳量在95%以上。电铸液由硫酸镍(NiSO4·6H2O)、氯化镍(NiCl2·6H2O)、硼酸(H3BO3)和润湿剂十二烷基硫酸钠(SDS)组成,所用试剂均为分析纯,购自天津市致远化学试剂有限公司。其他试剂如氢氧化钠(NaOH)、碳酸钠(Na2CO3)、磷酸三钠(Na3PO4·12H2O)、硅酸钠(Na2SiO3·9H2O)、OP乳化剂、H2SO4和HNO3,均为市售分析纯。

1. 2 实验过程

工艺流程为:芯模与碳纤维粉的前处理→电铸→脱模→后处理。

1. 2. 1 芯模前处理

砂纸打磨→碱性工艺除油→弱浸蚀[10%(质量分数,下同)的稀H2SO4溶液,25 °C,5 ~ 10 min]→蒸馏水清洗→晾干。

碱性除油工艺如下:

NaOH 30 g/L

Na2CO325 g/L

Na3PO4·12H2O 10 g/L

Na2SiO3·9H2O 8 g/L

OP乳化剂 2 g/L

温度 80 ~ 90 °C

时间 20 ~ 30 min

1. 2. 2 碳纤维粉前处理

将碳纤维粉放在KSL-1400X-A4型马弗炉(合肥科晶材料技术有限公司)内,于400 °C下烧灼30 min除胶,接着在25 °C的20% HNO3溶液中搅拌粗化1 h,然后洗净、烘干。

1. 2. 3 电铸

硫酸盐电沉积镍是当代电铸镍的主流工艺,成本低于其他电铸镍工艺,电铸液成分简单,易于调整和控制,能够保持电铸过程的稳定,获得的电铸产品能够满足实际应用的需求。因此,本实验选用该电铸液体系[9]132-140。电铸实验工艺参数如下:

NiSO4·6H2O 250 g/L

NiCl2·6H2O 35 g/L

H3BO340 g/L

SDS 0.1 g/L

碳纤维粉 0 ~ 10 g/L

pH 3.0 ~ 4.5

温度 50 °C

搅拌速率 700 r/min

1. 3 性能测试

采用日本HORIBA公司生产的EMIA-820V型红外碳硫分析仪测定复合电铸层中的碳含量,采用深圳三思纵横科技股份有限公司的 UTM5305电子万能试验机测试复合电铸层的拉伸性能(拉伸强度、屈服强度和延伸率),采用FEI公司生产的QuantaTM250环境扫描电子显微镜观察、表征复合电铸层的表面形貌、拉伸断口形貌。

2 结果与讨论

2. 1 电铸液中碳纤维粉添加量对复合电铸层内碳纤维粉含量的影响

实验所用碳纤维粉的含碳量在 95%以上,电铸前碳纤维粉的预处理去除了其表面的有机物,使其碳含量所占比例得到较大提升,因此可以通过碳硫分析仪测试复合电铸层中的碳含量来表示复合电铸层内碳纤维粉含量。图1是电铸液中碳纤维粉添加量为0 ~ 10 g/L时对复合电铸层中含碳量的影响。由图1可知,复合电铸层内的碳纤维粉含量随着电铸液内碳纤维粉添加量的增加先增大后减小,电铸层中的含碳量在电铸液碳纤维粉的添加量达到6 g/L时为最大。碳纤维粉添加量在0 ~ 6 g/L的范围内,随着碳纤维粉添加量的不断增加,电场力和电解液流动使碰撞到阴极单位面积上的碳纤维粉越来越多,增大了碳纤维粉沉积到阴极上的几率。因为碳纤维粉密度小,比表面积大,表面能高,当其添加量超过一定值后,碳纤维粉更易产生团聚现象,减小了碳纤维粉碰撞到阴极的几率,进而导致复合电铸层内其含量的下降。

图1 电铸液中碳纤维粉添加量对复合电铸层中含碳量的影响Figure 1 Effect of the amount of carbon fiber powders in the electroforming solution on the content of carbon in the electroformed composite coating

2. 2 电铸液中碳纤维粉添加量对复合电铸层表面形貌的影响

图2是电铸液中碳纤维粉不同添加量时得到的复合电铸层的表面形貌。由图2a可以看到,当没有碳纤维粉时,镍电铸层表面结构紧致,存在大小不一的凸起,这是正常的结晶生长形态。图2b显示,当碳纤维粉添加量为2 g/L时,复合电铸层表面只有极少量的碳纤维粉,电铸层表面致密,没有明显的凸起。图2c中,电铸液内碳纤维粉增到4 g/L,电铸层的表面微观形貌发生了很大改变,出现许多块状凸起,且各块状凸起之间形成明显的空隙。当碳纤维粉添加量进一步增大到6 g/L时(见图2d),复合电铸层的微观形貌与图2c比没有发生很大的改变。继续加大碳纤维粉的添加量到8 g/L时(如图2e所示),复合电铸层内的碳纤维粉含量明显下降,电铸层变得致密,但相较于图2b所示的复合电铸层表面,依旧出现了很多大小不一的块状凸起。

图2 电铸液中碳纤维粉添加量对复合电铸层表面形貌的影响Figure 2 Effect of the amount of carbon fiber powders in solution on surface morphology of electroformed composite layer

复合电铸层内空隙产生的原因在于当碳纤维粉沉积到阴极上后,因碳纤维粉的电阻率大于镍,镍优先沉积到碳纤维粉周边区域,只有少量的镍沉积到碳纤维粉上,使碳纤维粉周围的金属镍在基体上的沉积和生长较快,当沉积到一定的时间,碳纤维粉周围的镍以架桥的方式连通、闭合,有的将碳纤维粉颗粒完全包裹,有的在碳纤维粉上方形成空隙。随着复合电铸层内碳纤维粉含量的增多,沉积过程中形成的空隙也多,致密性会进一步降低。当电铸液中碳纤维粉添加量大于6 g/L时,由于团聚现象越来越严重,使得电铸层表面碳纤维粉含量降低,对金属镍沉积过程的影响减弱,块状凸起与空隙数量有所降低,复合电铸层致密性得到提高,但是由于碳纤维粉团聚体吸附到阴极表面,造成了金属镍在局部沉积过多,导致块状凸起尺寸变大。

2. 3 电铸液中碳纤维粉添加量对复合电铸层拉伸性能的影响

图3是电铸液中碳纤维粉添加量对复合电铸层抗拉强度和屈服强度的影响。由图3可以看出,随着电铸液中碳纤维粉添加量的增大,复合电铸层的抗拉强度和屈服强度先升高后降低,当电铸液中碳纤维粉添加量为6 g/L时,抗拉强度和屈服强度达到最高值,随后降低。纯镍电铸层的抗拉强度为285.5 MPa,而当电铸液中碳纤维粉添加量为6 g/L时,复合电铸层的抗拉强度达到了636.6 MPa,提高了1.2倍,屈服强度由镍电铸层的268.7 MPa增加到了500.1 MPa,提高了80%。

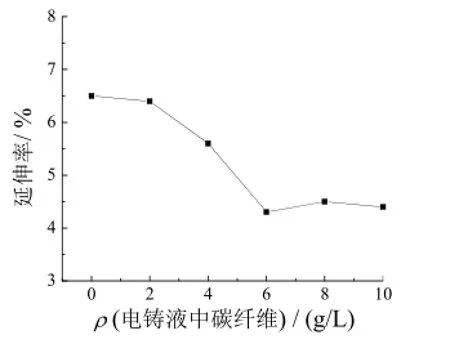

上述试验结果表明,碳纤维粉的加入使得复合电铸层抵抗变形的能力提高,但是在复合电铸层抗拉和屈服强度提高的同时,其延伸率却不断下降,脆性不断增大。图 4所示为电铸液中碳纤维粉的用量对镀层延伸率的影响。当电铸液内碳纤维粉质量浓度为6 g/L时,复合电铸层的延伸率约为4.3%,可见复合电铸层为脆性断裂,这与复合电铸层中的第二相颗粒(碳纤维粉)的添加有关。

图3 电铸液中碳纤维粉添加量对复合电铸层拉伸强度和屈服强度的影响Figure 3 Effect of the amount of carbon fiber powders on tensile and yield strength of electroformed composite coating

图4 电铸液中碳纤维粉添加量对复合电铸层延伸率的影响Figure 4 Effect of the amount of carbon fiber powders on elongation of electroformed composite coating

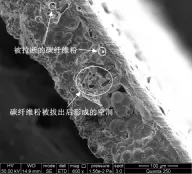

图5是电铸液中碳纤维粉添加量为6 g/L时制备的复合电铸层的拉伸断口形貌。从中可以看出,复合电铸层的结构较为疏松,明显有碳纤维的存在,一部分碳纤维粉被拉断,抵抗了相对较大的拉伸应力,还有一部分碳纤维粉被直接从复合电铸层中拔出,对提高复合电铸层拉伸强度的贡献相对小。

图5 复合电铸层拉伸断口的SEM照片Figure 5 SEM image of tensile fracture of electroformed composite coating

根据文献[14]对拉伸断口形貌的分析,在拉伸过程初始,剪切应力可以由基体传递到碳纤维粉,碳纤维粉具有很高的抗拉强度,它在承受了大量载荷后才能被拉断,而留在镍基体内的碳纤维粉仍然能够有效地承受载荷,从而限制裂纹的进一步扩展。但随着应变的增加,碳纤维粉与基体镍的界面强度不足以承受断裂强度时,碳纤维粉可能会被整体从镍基体中拔出,形成空洞,空洞的周围易形成应力集中,产生大量裂纹,并沿着碳纤维粉和基体镍的界面扩展,与周围不断扩展的裂纹连接成较大的空隙。随着裂纹的不断扩展和增大,电铸层最终断裂。

3 结论

随着碳纤维粉添加量的增加,复合电铸层内碳纤维粉含量先增大后降低,在添加量为6 g/L时,复合层内碳纤维粉含量最高。碳纤维粉的加入会明显改变电铸层的表面微观形貌,且随着复合电铸层内碳纤维粉含量的增大复合电铸层的致密度下降,而抗拉强度和屈服强度先增大后降低。当电铸液中碳纤维粉添加量为6 g/L时,复合电铸层的抗拉强度和屈服强度达到最大,分别为636.6 MPa和500.1 MPa。相对于抗拉强度为285.5 MPa、屈服强度为268.7 MPa的纯镍电铸层,复合电铸层的抗拉强度提高了1.2倍,屈服强度提高了86%。此时,尽管复合电铸层的延展性最差,但是复合材料的整体性能得到提高。

参考文献:

[1] 黎小平, 张小平, 王红伟. 碳纤维的发展及其应用现状[J]. 高科技纤维与应用, 2005, 30 (5): 24-30, 40.

[2] 上官倩芡, 蔡泖华. 碳纤维及其复合材料的发展及应用[J]. 上海师范大学学报(自然科学版), 2008, 37 (3): 275-279.

[3] 邓宗才, 钱在兹. 短碳纤维混凝土低周疲劳断裂特性的试验研究[J]. 水利学报, 2000 (9): 37-43.

[4] 任晴晴, 张凯, 周丽, 等. 磨碎碳纤维添加剂对阀控铅酸电池低温性能的影响[J]. 蓄电池, 2014, 51 (6): 243-247.

[5] 朱红, 赵璐, 郭佳, 等. 碳纤维粉化学镀镍及其电磁参数研究[J]. 功能材料, 2009, 40 (11): 1870-1872.

[6] 罗柏平, 郭红霞, 王群. 新型导电有机纤维粉的制备与性能研究[J]. 表面技术, 2008, 37 (1): 11-13, 24.

[7] 牛牧童, 吴伟端, 陈名名. 磨碎碳纤维增强环氧树脂复合材料的性能研究[J]. 塑料工业, 2006, 34 (8): 54-56, 69.

[8] 周波, 阚松. 碳纤维改性PTFE密封材料制备技术研究[J]. 化工新型材料, 2013, 41 (4): 81-83.

[9] 陈钧武, 何士桓. 电铸原理与工艺[M]. 北京: 化学工业出版社, 2010.

[10] 张文峰, 郑晓虎. Ni-ZrO2纳米复合电铸层组织结构及磨损形貌[J]. 表面技术, 2010, 39 (4): 21-24.

[11] 翁俊飞, 王昊人, 吴雪萌, 等. 电沉积镍基自润滑复合材料固体润滑剂的研究进展[J]. 材料导报, 2013, 27 (7): 55-58.

[12] 朱晋生, 王卓, 欧峰. 先进复合材料在航空航天领域的应用[J]. 新技术新工艺, 2012 (10): 76-79.

[13] JEONG D S, SCHROEDER H, BREUER U, et al. Characteristic electroforming behavior in Pt/TiO2/Pt resistive switching cells depending on atmosphere [J]. Journal of Applied Physics, 2008, 104 (12): 123716.

[14] ROY M, VENKATARAMAN B, BHANUPRASAD V V, et al. The effect of participate reinforcement on the sliding wear behavior of aluminum matrix composites [J]. Metallurgical Transactions A, 1992, 23 (10): 2833-2847.

[ 编辑:韦凤仙 ]

Effect of carbon fiber powder on structure and properties of electroformed nickel-carbon fiber powder composite

CHEN Tian, YANG Jian-ming*, XU Zheng-duo, ZHANG Di-sheng

A nickel-carbon fiber powder composite was prepared on the surface of nickel substrate by composite electroforming in a nickel sulfate-based electrolyte. The effect of dosage of carbon fiber powders in the electrolyte on the content of carbon fiber powders in the electroformed composite coating as well as its surface morphology and tensile properties were studied by infrared carbon and sulfur analyzer, scanning electron microscope (SEM), and electronic universal testing machine. The content of carbon fiber powders in the electroformed composite coating as well as its tensile and yield strengths are all increased initially and then decreased with the increasing of the amount of carbon fiber powders in the electroforming solution, which reach their maximums at 6 g/L of carbon fiber powders in electroforming solution. The composite coating electroformed with 6 g/L carbon fiber powders in electroforming solution has a maximal tensile strength of 636.6 MPa and a maximal yield strength of 500.1 MPa, but a minimum elongation. The existence of carbon fiber powders in the electroformed composite coating remarkably changes its surface morphology. The compactness of the electroformed composite coating is decreased with the increasing of the content of carbon fiber powders in it.

nickel; carbon fiber powder; composite electroforming; tensile strength; yield strength; elongation

TQ153.12

A

1004 - 227X (2015) 15 - 0834 - 05

2015-04-28

2015-06-03

陈田(1988-),女,江苏徐州人,在读硕士研究生,主要研究方向为特种加工。

杨建明,教授,(E-mail) yjmhhit@163.com。