超声振动辅助混粉电火花表面强化试验研究

宋夕超,张建华,董春杰

(山东大学机械工程学院高效洁净机械制造教育部重点试验室,山东 济南 250061)

混粉电火花表面强化技术通过在加工液中混入可作为强化相的粉末,利用铜电极直接进行表面强化,克服了固体电极、粉末压结体电极和粉末烧结体电极等在电火花表面强化中电极损耗严重、强化精度低、电极制造困难、强化费用高等缺点[1]。

国内外学者在混粉电火花加工和强化方面已进行了相关研究。Furutani等[2]使用直径1mm的铜棒作为工具电极,在工作液中混入Ti粉实现工件表面强化。研究结果表明,电火花表面强化层的形成主要受电流和脉宽的影响,大能量下则主要表现为工件材料的去除。电火花表面强化处理得到强化层的硬度能达到2000 HV,但强化表面粗糙度差,表面形貌差。Yan等[3]在工作液中混入铝粉和铬粉对混粉电火花表面强化进行了较系统的研究,结果表明,电介质中添加铝粉和铬粉能增大放电间隙,减小单次放电的能量,改善电火花加工表面性能。加工过程中粉末迁移、渗透到加工表面,使强化层的耐腐蚀性和表面强度都得到提高。

已有的相关研究表明,辅助超声振动对电火花加工和表面强化都有积极的作用。Kremer等[4]研究发现在电火花加工过程中,超声振动的泵吸作用能加速工作液循环,缩短加工时间,电极之间较大的交变压力会使有效放电增多、电火花加工影响层减小,且超声振动使两极之间的放电稳定性增强。董春杰等[5]采用硅电极进行超声振动辅助电火花表面强化,研究了超声振动对强化层的影响。研究发现,辅助超声振动能改善强化层的厚度分布,提高强化层的显微硬度、耐磨性和耐腐蚀性,改善表面粗糙度,这主要得益于超声振动在熔体中的搅拌及空化作用,使熔池中的液体分布均匀,得到规则且连续的表面强化层。综上分析,在混粉电火花表面强化的基础上辅助超声振动,可得到更好的表面强化层。

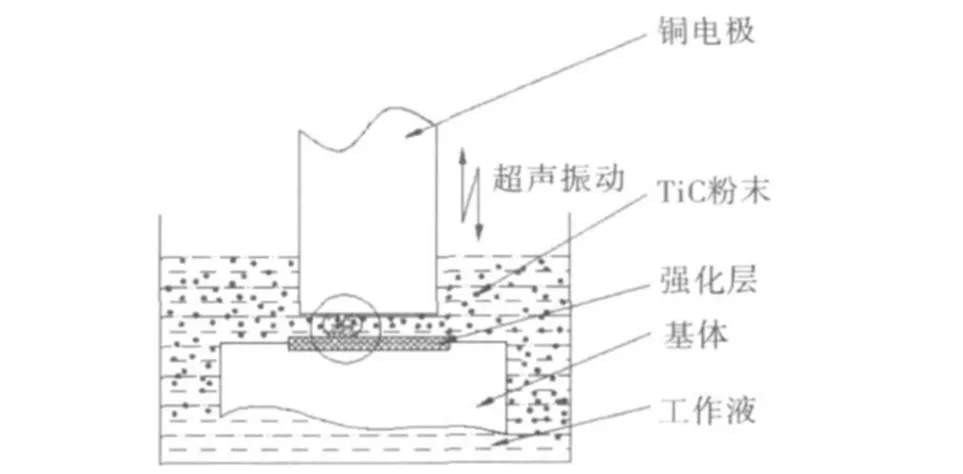

超声振动辅助混粉电火花表面强化过程的原理见图1。通过正交试验研究在不同超声振幅和放电参数条件下的强化层性能,以期对超声振动辅助混粉电火花表面强化研究有一定的指导作用。

图1 强化过程原理示意图

1 试验方案

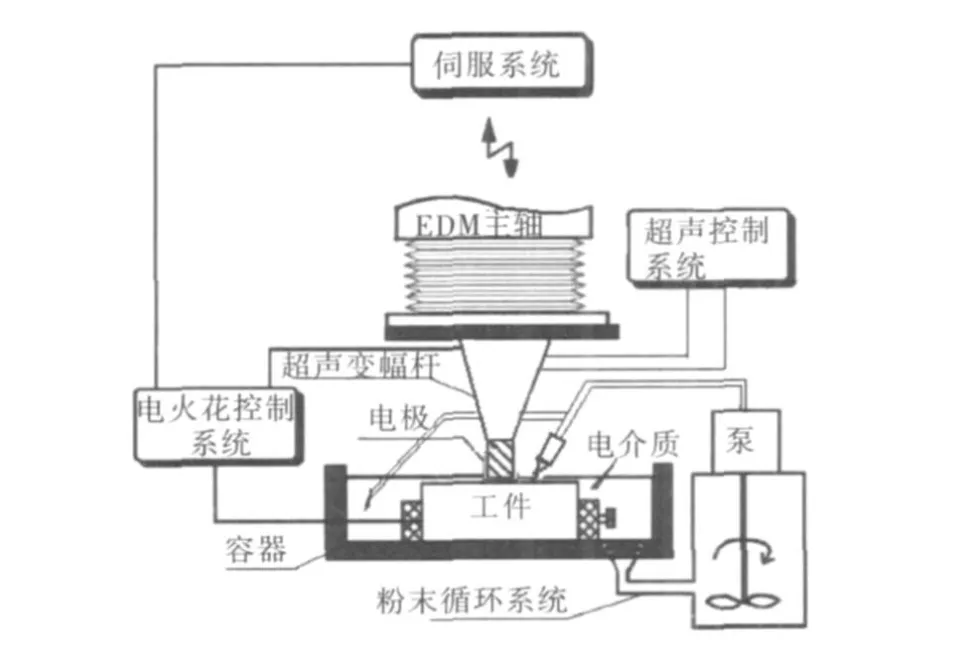

试验设备为SF201精密电火花成形加工机床。超声波发生器在试验过程中频率固定,振幅分4个档位,分别为0、2、4、8μm。试验设备的连接方式见图2。试验工件为经淬火并中温回火的65Mn钢,尺寸为50mm×12mm×1mm。所用粉末成分主要为碳化钛,粒度为14μm。试验用电极为普通铜电极,电极截面直径为12mm。

图2 试验设备原理图

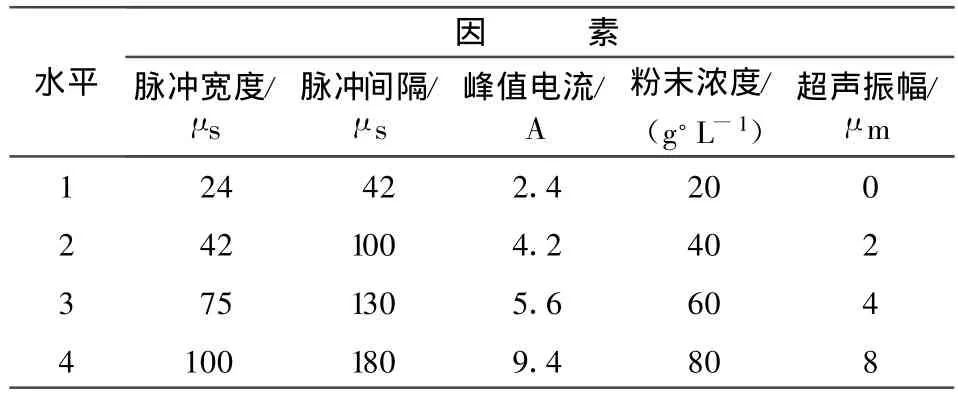

为了研究脉宽、脉间、峰值电流、混粉浓度和超声振幅5个因素变化对强化层的影响,设计的试验方案见表1。用场发射扫描电镜(SEM)观察表面强化层的截面形貌并进行EDS元素分析;用MH-6型显微硬度计测定表面强化层的显微硬度;用UMT-2多功能摩擦磨损试验机测试其耐磨性和摩擦系数。

表1 超声振动辅助混粉电火花表面强化正交试验水平表

2 试验结果及分析

2.1 强化层形貌分析

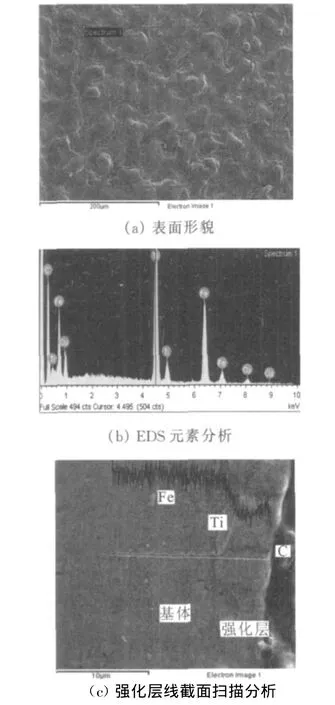

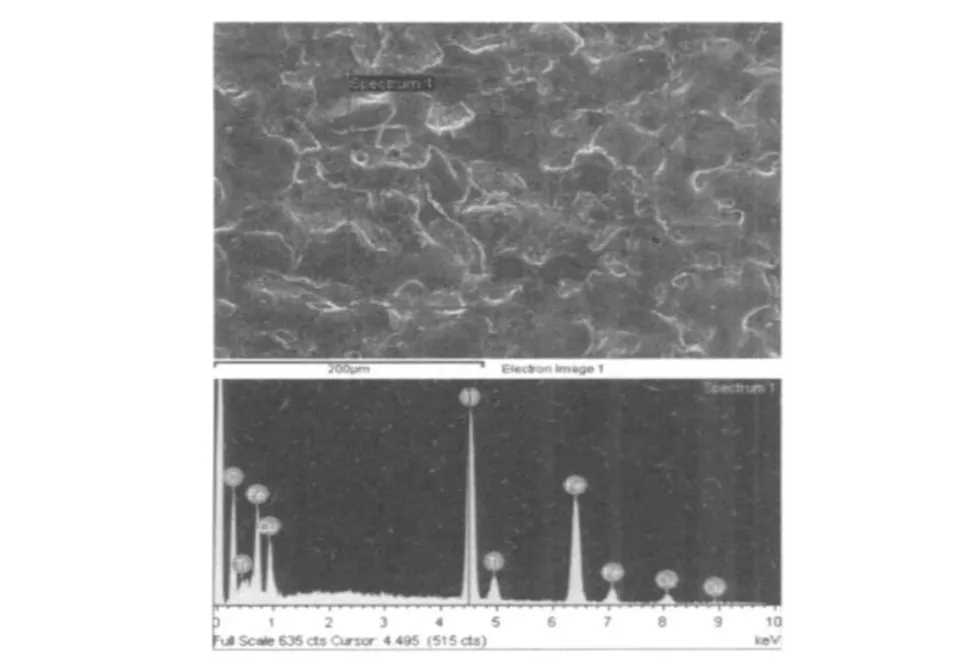

超声振动辅助混粉电火花表面强化试样的表面形貌、表面EDS元素分析和线截面扫描分析见图3。图3b是图3a中框选区域的表面元素成分分析,显示强化层钛元素和碳元素含量很高,个别试样中钛元素或碳元素的含量甚至超过了铁元素。由图3c的线截面扫描可看出,强化层厚度可达10μm左右。试验结果表明,选取合适的强化参数可形成较好的强化层。

图3 试样的强化层形貌和成分分析

2.2 强化层表面钛含量分析

各试验样品编号及其强化层表面Ti含量见表2。其中,强化层表面Ti含量为随机测量4点后求得的平均值。强化层形成状况的好坏以强化层表面钛元素含量多少来评定。

表2 正交试验表及表面钛含量百分数

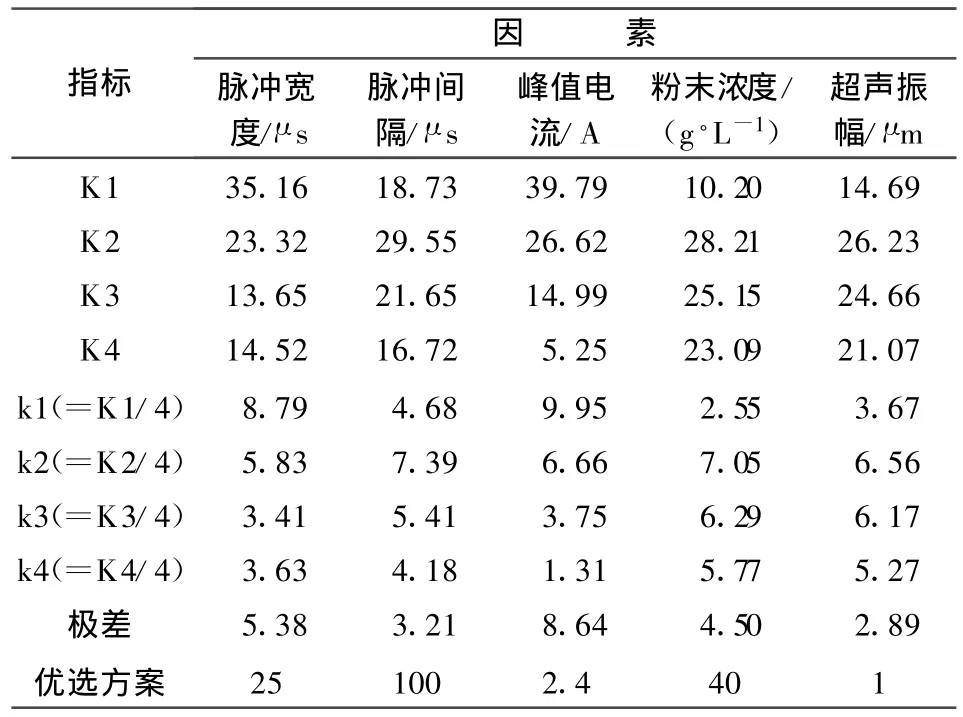

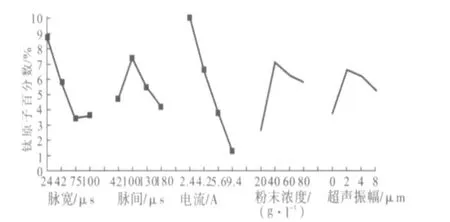

图4是强化层表面的钛含量随各因素变化规律。综合分析图4和表3,可得到对强化层影响程度从高到低的各因素依次为峰值电流、脉冲宽度、粉末浓度、脉冲间隔和超声振幅。混粉电火花表面强化过程是极间熔融气化材料在电场力、超声振动等作用下冲击熔渗到工件表面,在超声泵吸和空化等搅拌作用下与工件表面材料融合的过程。

表3 正交试验中各因素对表面钛含量影响分析

试验结果表明,峰值电流和脉冲宽度是影响强化层形成的最主要因素,即单脉冲能量大小是影响强化层的最主要因素(单脉冲能量的大小与峰值电流和脉冲宽度成正比[6])。表面强化过程中,单脉冲能量越大,对于强化层的形成越不利。强化层的形成主要是由于放电通道中熔融的粉末在等离子体高速运动及电泳作用等带动下,与工件表面的熔融基体材料融合。放电过程中随着脉冲能量的增大,放电通道气化的粉末增多,熔渗到工件表面的粉末减少,同时,工件表面熔融和蚀除的材料增多,之前形成的强化层被去除。当放电能量增大到一定程度,电火花表面强化过程转变为电火花加工过程,其形貌及元素种类见图5。

图4 各因素对钛原子百分数的影响规律

图5 表面形貌(电流为5.6 A,脉宽为25μm)

超声振动对强化层的形成有一定的促进作用。超声振动的空化、泵吸等作用促进极间粉末的循环,使粉末分布均匀,同时对熔融粉末施加一个作用力,使熔渗到工件表面的粉末材料增多。但当超声振幅增大到一定程度时,超声的泵吸、冲击、空蚀和化学反应等加工机制增强,增加熔融工件材料从蚀坑中的排出效果,形成对工件材料的有效去除过程,使强化层的形成受到一定程度的削弱。

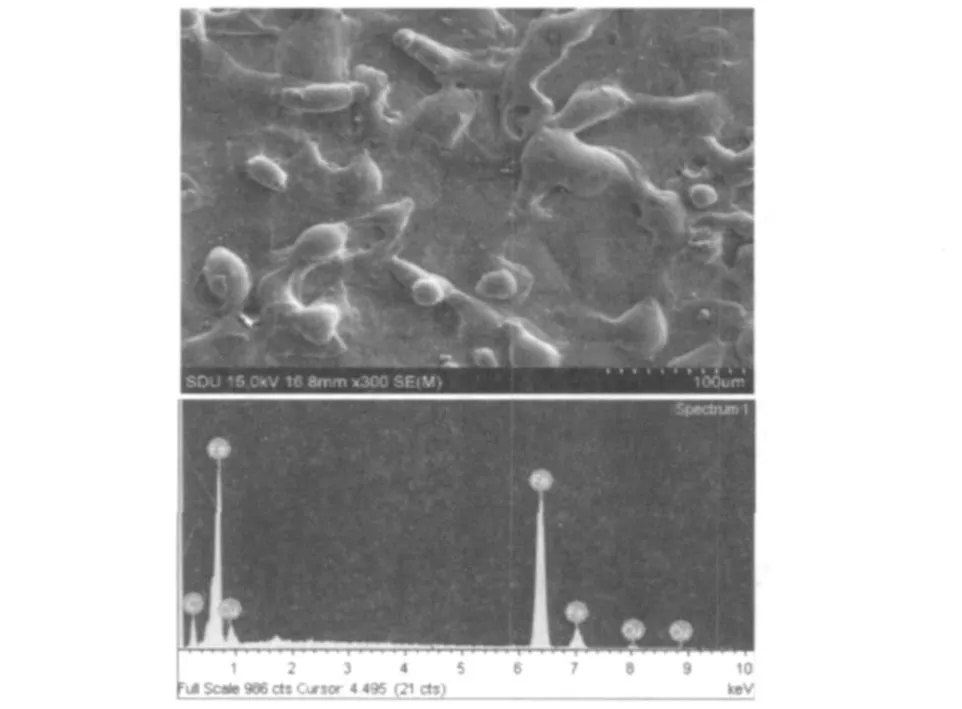

分析正交试验结果得到一组最利于强化层形成的强化参数,分别对应于试验中脉宽的第一水平,脉间的第二水平,电流的第一水平,粉末浓度的第二水平和超声振动的第二水平。以该组参数进行试验,验证其是否为最优强化方案。强化试样的形貌和成分见图6,强化表面的钛含量为17.02%,明显高于正交试验中的最优值14.78%。

图6 最优条件下的表面形貌及元素成分

2.3 强化层表面硬度测试

强化层表面硬度采用MH-6型维氏硬度计进行测量。由于强化层厚度较小,测量时选取载荷为50 g。采用金刚石四棱体压头,施加载荷后保压5 s,卸去载荷,在显微镜下测量压痕对角线的长度,系统会通过式(1)自动计算出所测强化层的维氏硬度值。每个试样测量6次,取平均值作为其硬度值。

式中:P为试验载荷,kg;d为压痕对角线长度,mm。

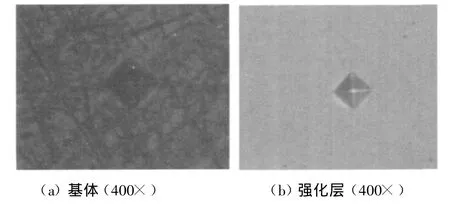

硬度测量后的基体和强化层表面见图7,从图中压痕大小可明显看出强化表面硬度得到很大的提高。基体材料 6次测量的硬度平均值为398.45 HV,最优参数条件下强化所得试样表面的硬度平均值为736.30 HV,比基体材料硬度平均值提高了84.79%。

图7 硬度测量后表面形貌

2.4 强化层表面耐磨性测试

为了研究强化层的耐磨性能,对最优条件下强化处理的试样用UMT-2多功能摩擦磨损试验机进行强化层摩擦磨损试验,并将其与基体材料进行对比。对磨试样采用硬质合金磨球,其硬度为1200 HV,磨球的表面粗糙度低于0.05μm。

试验在常温环境进行,试验条件为:施加正压力40 N,摩擦副滑动的线速度4mm/s,对磨时间20 min,以磨痕宽度近似表征其磨损量。

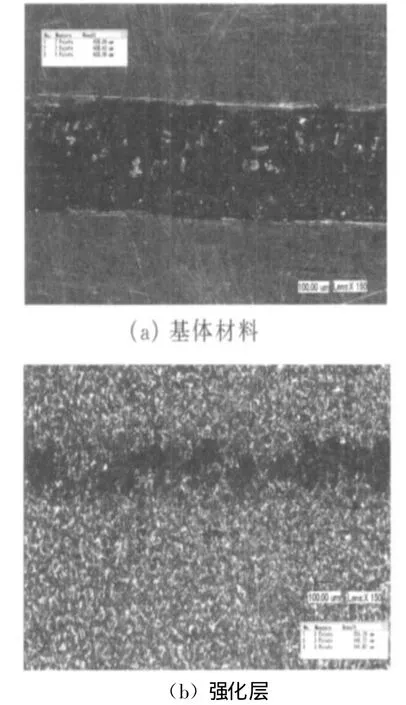

从图8的磨痕照片可看出,在相同的试验条件下,基体材料的磨痕宽度大约为强化层磨痕宽度的3倍,表明强化层的耐磨性明显好于基体材料。

图8 磨痕图片

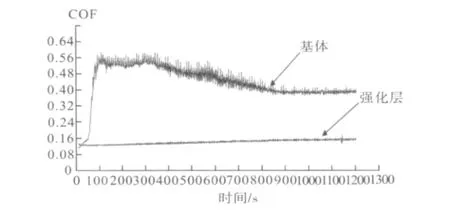

由图9的摩擦系数对比可看出,基体材料的摩擦系数一开始急剧增大,其值一度达到0.5~0.6,强化层的摩擦系数很小,在整个对磨的20 min内,其摩擦系数几乎不变。主要原因是强化层硬度高,同时由于碳化钛熔渗到强化表面以及放电过程中煤油裂解出的碳渗与强化表面的合金化反应,使强化层中含碳量增加(EDS分析可知,强化层碳质量百分数可达23.55%,而原子百分数则为57.94%),降低了强化层的摩擦系数,提高其耐磨性。

图9 基体材料和强化层摩擦系数测试结果对比

3 结论

(1)超声振动辅助混粉电火花表面强化能实现对工件表面的强化,得到厚度约为10μm左右的强化层,其主要成分为钛、碳和铁等元素。

(2)在超声振动辅助混粉电火花表面强化过程中,各因素对强化层形成的影响程度依次为峰值电流、脉冲宽度、粉末浓度、脉冲间隔和超声振幅,其中峰值电流和脉冲宽度对强化层影响最为显著。强化层中钛元素含量随着电流和脉宽的增加而减少。在本文的试验条件下,最佳的强化处理参数为:峰值电流 2.4 A,脉冲宽度 24μs,脉冲间隔 100μs,粉末浓度 40 g/L,超声振幅2μm。

(3)试验测得的强化层显微硬度明显高于基体材料,最佳强化表面显微硬度为736.30HV,比基体材料提高84.79%。

(4)与基体材料相比,强化层的耐磨性明显提高,其磨损量明显小于基体材料,同时强化层的摩擦系数低,仅为基体材料摩擦系数的一半左右。

[1]方宇.液中放电沉积关键技术研究[D].哈尔滨:哈尔滨工业大学,2006.

[2]Furutani K,Sato H,Suzuki M.Influence of electrical conditions on performance of electrical discharge machining with powder suspended in working oil for titanium carbide deposition process[J].The International Journal of Advance Manufacture Technology,2009,40(11-12):1093-1101.

[3]Yan B H,Lin Y C,Huang F Y,et al.Surface modification of SKD 61 during EDM with metal powder in the dielectric[J].Materials Transactions,2001,42(12):2597-2604.

[4]Kremer D,Lebrun J L,Hosaria B,et al.Effects of ultrasonic vibrations on the performances in EDM[J].CIRP Annals—Manufacturing Technology,1989,38(1):199-202.

[5]董春杰,张建华,许家源.超声振动辅助电火花脉冲放电表面强化层性能研究[J].电加工与模具,2010(6):24-27.

[6]曹凤国.电火花加工技术[M].北京:化学工业出版社,2005.