电火花毛化表面形貌的分形机理与磨损性能

刘红斌

(上海天合石油工程股份有限公司,上海 201418)

电火花毛化技术是目前生产冷轧辊较常用的方法。由于冷轧辊表面的形貌是高附加值的冷轧薄板的复映,其形貌及质量直接影响生产出的薄板的深冲性能和油漆映像清晰性,对冷轧辊表面微观形貌需进行详尽的研究。

分形几何已广泛应用于工程粗糙表面的研究[1-3],但主要集中于机加工表面的研究,对毛化表面研究不多,且主要集中在实验方面。另外,放电加工参数对加工出的轧辊耐磨性的影响规律还没有定量的研究。研究表明,电火花毛化表面形貌是可用分形来表征的[3]。本文针对电火花毛化加工过程,利用Majumdar-Bhushan函数[2](M-B函数)确定表面轮廓分形参数和表面粗糙度指标之间的关系,建立了影响毛化工件表面粗糙度的主要加工参数与毛化表面分形参数的数学模型。利用分形参数研究电火花毛化加工参数对表面形貌的影响规律。在摩擦磨损分形预测模型的基础上,分析了表面形貌分形参数对磨损率的影响,指出在实际加工中获得最佳分形维数是有条件的,并推导出获得最佳分形维数的条件,从而反过来指导实际加工,这对其他毛化方法如激光毛化加工也有借鉴作用。

1 表面分形参数和表面粗糙度指标的关系

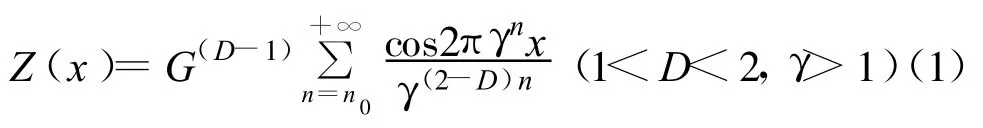

M-B函数是在Weierstrass-Mandelbrot函数(WM函数)的基础上,为了适合工程表面的应用而发展出来的,其形式为:

式中:D为表面轮廓的分维数;γn为表面上各次谐波的频率,它的取值范围决定于采样长度L和采样的最高分辨率,即截止频率;G为尺度系数;n0为同随机过程截止频率相关的量,在进行表面形貌模拟时,n0可取1/L。求式(1)的功率谱密度可得:

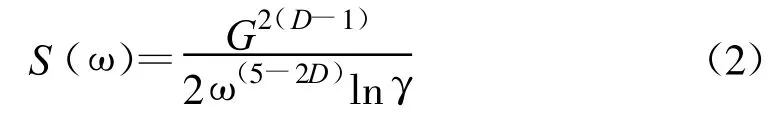

实际测量频率的下限 ω1远小于测量频率的上限 ωh,于是有:

轮廓算术平均偏差 Ra和Rq在表征表面粗糙度的性质方面是一致的,其值可近似为[4]:

2 电火花毛化表面形貌的分形机理

在电火花毛化技术中,表面粗糙度 Ra和单位长度上凹坑数Pc的值依赖于放电电流、脉冲宽度、主轴回转速度、工具电极沿工件轴线方向的进给速度和工作液特性等,其中影响毛化加工质量的主要因素为脉冲峰值电流 Ip和脉冲宽度Tk。因此,可通过调节主要的放电参数来控制毛化表面质量。

对电火花毛化表面的理论研究较少,大多数的研究主要通过实验方法获取加工参数对表面形貌影响的模型。郭咏梅[5]通过数据滑移技术,得到了利用铜电极加工钢材时,毛化表面粗糙度和主要的加工参数之间的统计数学模型:

结合式(5)和式(6),可得到电火花毛化主要加工参数与表面形貌分形维数之间的关系:

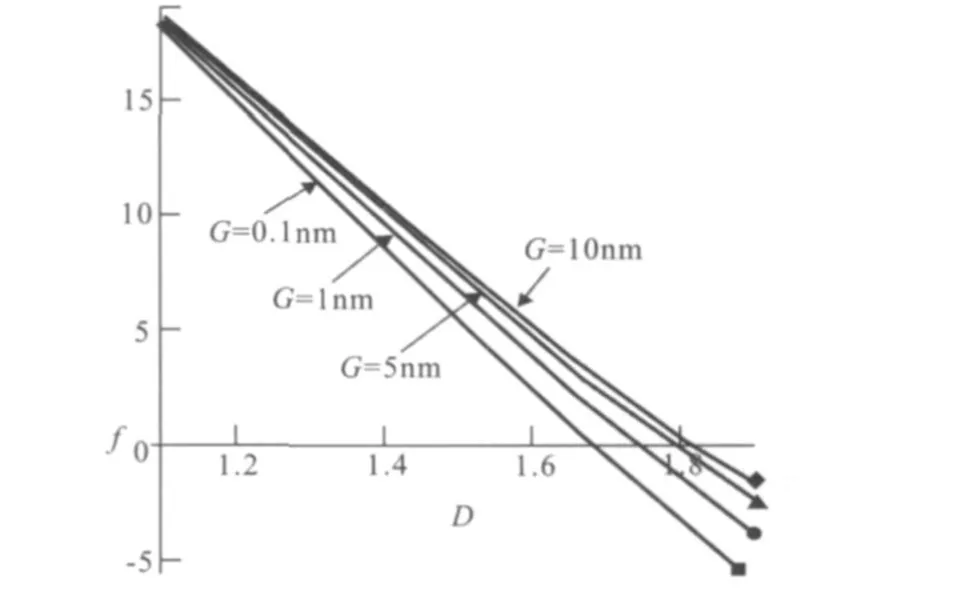

为了研究加工参数对表面形貌的影响,分别取ωl=2.5×10-10和 γ=9对 f进行了数值分析。图1为G取不同值时的计算结果。

图1 D-f关系图

可以看到,当D增加时,f基本上呈线性下降,相应地,Ip0.53Tk0.41也减小。分形维数基本上与lnIp、lnTk的线性组合。由于式(8)中 G<ωl,Ip0.53Tk0.41正相关于 1/ωl(2-D),因此,当脉冲峰值电流Ip或脉冲宽度Tk增大时,D变小。可理解为:在相同条件下,峰值电流增大,单个脉冲的能量就增大,因为单个脉冲的能量与其蚀除量在一定范围内成正比。于是,电流密度越大,放电通道中会有更多的带电粒子高速轰击工件表面,表现在加工表面上就是电火花产生的坑点更深,坑的直径更大,即 Ra值变大,反映表面形貌结构复杂程度的D值就变小。脉冲宽度值也有相似的影响,脉冲宽度宽,融化的液相金属材料有部分残留在放电凹坑中,放电通道半径的扩展程度就大,故放电凹坑的直径就大。另外,由于受热时间长,热影响层厚,材料蚀除量大,工件表面粗糙度也大,单位长度上凹坑数减少,Pc值也减小,这样D值变小。

3 分形维数对轧辊磨损率的影响

轧辊的表面形貌对其使用寿命有重要的影响。为了获得较小的磨损率,需对表面的最佳分形维数进行研究。最佳分形维数可为摩擦副初始表面的最终加工提供指导,因为初始表面轮廓分形维数越接近于最优维数,磨合时间就越短,磨合磨损量越小。根据Zhou的磨损分形预测模型[6]:

式中:V*为名义磨损率;β为切应力对真实接触面积的影响系数;μ为摩擦因数;ke和kp分别为弹性接触磨损系数和塑性接触磨损系数;Ar*及 G*分别为真实接触面积及尺度系数的无量纲值;Ψ为材料特性常数。由此,名义磨损率可根据 Ar*、G*、D和Ψ,在轧辊轧制的过程中,D和G都会发生变化,名义磨损率也是不断变化的。

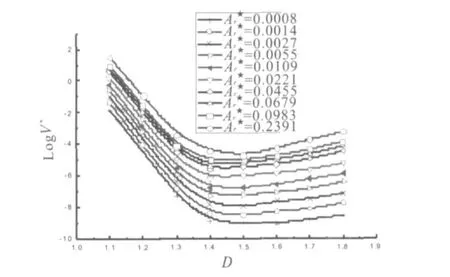

通常情况,选取参数 G*=10-9、Ψ=0.01、Ke=10-4、Kp=0.1、β=9,分形维数对名义磨损率的关系见图2。可见,在D和载荷相同的情况下,当名义接触面积增加时,摩擦表面间的名义接触压力增加,磨损率相应减小。对D而言,当Ar*一定时,存在一个当 V*最小的D值,即最佳分形维数Dm。当1.1<D<Dm时,V*随着D的增大迅速减小,相对于 G*,D对V*有更明显的影响,它对 V*的走势有决定性的影响;当D>Dm时,D对于接触面磨损率的影响明显降低,其他因素 G*逐渐成为影响 V*的主要因素。可见,适当控制磨损过程中表面的分形维数D,能获得较小的名义磨损率。

图2 名义磨损率随 D、Ar*的变化

另外,根据Dibitono等人的研究结果[7],电火花毛化的最佳放电脉冲宽度 Tm与峰值电流Im的关系如下:

且在电极和工件材料分别为紫铜和钢时,有a=1.84,b=1.29。于是,结合式(7)、式(9)和式(10),可确定主要的放电加工参数 Ip、Tk所导致的加工表面形貌变化对最终磨损表面磨损性能的影响。同时,可根据Dm、Tm和Im的关系,反过来求取最佳放电脉冲宽度 Tm与峰值电流Im的值。当lnIp和lnTk的线性组合增加时,D值降低,接触表面的磨损率出现先降低后增加的情形。对于具体的加工电极及工件材料,可在已知lnIp和lnTk组合系数的情况下,为了获得最佳的接触表面磨损率,可由Dm来确定最佳的放电脉冲宽度和峰值电流。

4 结论

电火花毛化表面对 Ra和Pc值的要求较严格,而Ra和Pc值主要受放电峰值电流和脉冲宽度的影响。本文通过 Ra这一中间量,建立了主要放电参数与毛化表面分形参数间的数学模型。在此基础上,通过摩擦磨损分形预测模型,建立主要加工参数、表面分形特征与最终轧辊的磨损性能之间的关系。分析表明,分形维数基本上为lnIp和lnTk的线性组合;最佳分形维数受名义接触面积、名义尺度系数和材料属性的影响,且分形维数对名义磨损率有着决定性的影响。对于具体的加工电极及工件材料,可在已知lnIp和lnTk组合系数的情况下,由Dm来确定最佳的放电脉冲宽度和峰值电流。其结果对实际加工有重要的指导作用。

[1]Majumdar A,Tien C L.Fractal characterization and simulation of rough surface[J].Wear,1990,136(2):313-327.

[2]M ajumdar A,Bhushan B.Role of fractal geometry in roughness characterization and contact mechanics of surfaces[J].Journal of Tribology,1990,112(1):205-216.

[3]汪炜,刘正埙,罗纪嵘.电火花加工表面形貌的分形研究[J].电加工,1998(2):18-21.

[4]愈汉清.表面粗糙度标准及应用[M].北京:中国计量出版社,1997.

[5]郭咏梅.电火花表面毛化及建模技术的研究[D].大连:大连理工大学,2000.

[6]Zhou G,Leu M,Blackmore D.Fractal geometry modeling with applications in surface characterization and wear prediction[J].International Journal of Machining Tools and Manufacture,1995,35(2):203-209.

[7]Dibitonto D D,Eubank P T.T heoretical models of the electrical discharge machining process I:a simple cathode erosion model[J].Journal of Applied Physics,1989,66(9):4095-4103.