基于BP神经网络的饲料产品品质预测方法

王红英 宋春风

产品品质控制与预测对饲料加工生产有着重要意义,可以有效避免原料的浪费,降低生产成本和保证产品品质的一致性。在实际生产过程中,饲料企业基本以“经验值+实践”的方式探求配方变化后的加工工艺参数,因而产品品质产生波动,造成不必要的浪费。已有研究表明,国外科学家已将人工神经网络应用于农产品加工品质及食品加工品质的预测方面[1-5]。但其研究均是在实验室完成,与实际生产存在一定差距。而神经网络在饲料领域的应用仅在饲料配方的设计开发上,并取得了较好的效果[6]。国内还未见有将其应用于饲料加工过程产品品质控制与预测的文献和报道。本文引入了基于人工神经网络模型的预测方法,以实际规模生产过程的可控易控加工参数数据作为网络学习样本,然后将训练完成后的网络预测模型应用于饲料实际生产,以期达到快速准确地预测最终产品的品质指标参数。

1 BP预测模型结构设计

BP神经网络(Back-Propagation Network,简称BP网络)是目前人工神经网络中最常用的一种,已经广泛应用于模式识别、函数逼近、信号处理和系统控制等领域,取得了显著的成果[7]。BP网络的实质是一个从输入到输出的高度非线性的映射,所采用的算法是把样本的I/O问题转化为非线性的优化问题。假设网络的输入层有n个结点,输出层有m个结点,则网络是由Rn到Rm的映射,具体表示如下:

根据上述分析,在乳猪料加工过程中,因其工序多,输入参数亦较多,且最终产品品质指标亦不止一个。它们之间定存在映射关系F。因而BP神经网络模型应用是一个可行的科学方法。

1.1 输入层参数选取

1.1.1 原料特性参数选取

饲料的加工品质受其原料质量影响很大,而乳猪料配方中均有一定比例的膨化原料(如膨化玉米、膨化大豆、膨化豆粕等),故在原料品质的众多特性参数选取中除原料的粉碎粒度外,增加了原料的淀粉糊化度和膨化度,这在一般畜禽颗粒饲料产品可控参数中是没有的,也是本论文首次提出的。

1.1.2 可控易控的过程参数选取

在乳猪料的实际生产中,对一些关键工艺参数已有了监控仪表,可直接读取这些关键参数的实时值。因此,在众多加工工艺参数中,选取喂料速度、调质温度、制粒机电流、冷却风机电流作为影响产品品质的过程输入参数。

综上所述,在输入层选取原料淀粉糊化度、原料膨化度、原料粉碎粒度、喂料速度、调质温度、制粒机效率、冷却风机效率作为输入层参数。

1.2 输出层参数选取

乳猪料最终产品的品质参数不止一个,但关键性的参数为淀粉糊化度和水分。前者是产品品质的控制指标;后者是质量指标,水分含量超标会影响后期储存,加快产品变质。

1.3 构建BP预测模型结构

具体网络结构见图1。网络结构采用4层结构,其中输入层为7个输入参数,分别为原料淀粉糊化度、原料膨化度、原料粉碎粒度、喂料速度、调质温度、制粒机电流、冷却风机电流;隐含层为2层,共10个神经元;输出层为2个输出参数,分别为产品淀粉糊化度、产品水分含量。

图1 乳猪料产品品质BP网络预测模型结构

1.4 网络模型学习及训练

网络学习过程是:通过对网络权值wij与阈值θ的不断修正,使误差函数E沿负梯度方向下降[8]。网络中第k层第j个神经元的输入与输出之间的关系可以表示为:

式中:ykj——第k层第j个神经元的输出;

wkij——从第(k-1)层第i个神经元到第k层第j个神经元之间的连接权值;

θkj——表示阈值;

f(x)——为响应函数,即正切sigmoid函数(简称S函数)[9]。

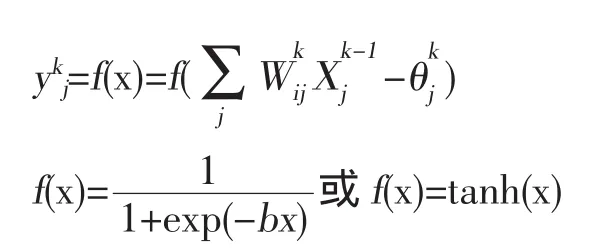

BP网络的具体训练过程(见图2)[10]:

图2 BP网络训练过程

BP网络的训练过程在MATLAB软件的Neural Network Toolbox中进行,神经网络的算法分为Widrow-Hoff算法、Levenberg-Marquardt算法、Kohonen算法等,其中Levenberg-Marquardt算法稳定性好,收敛速度快[11],本文选用该算法为学习算法。

网络训练需要设定相应的初始权值,并提供一定数量的学习样本。具体程序编写如下:

net1.trainParam.show=50;%每50步显示一次误差曲线

net1.trainParam.lr=0.05;%学习速率

net1.trainParam.epochs=1000;%设置训练的最大步长

net1.trainParam.goal=le-4;%设置均方误差限为10-4

[net1.tr1]=train(net1,P1,T1);%网络训练

式中:P1——预测模型的样本输入矩阵;

T1——预测模型的目标输出矩阵。

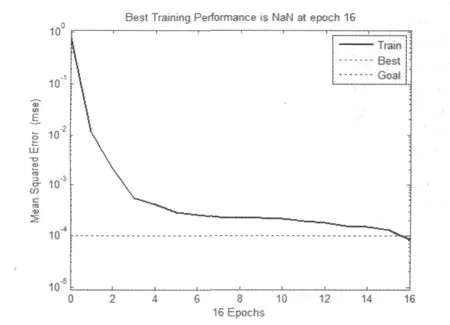

训练结果见图3:

图3 乳猪料产品品质预测模型训练过程

图3可见,纵坐标Mean Squared Error(MSE)为平均方差,当MSE小于目标误差时,训练结束;横坐标为训练次数。从图中可知,经过16步计算,误差达到要求,训练停止。

2 网络样本获取

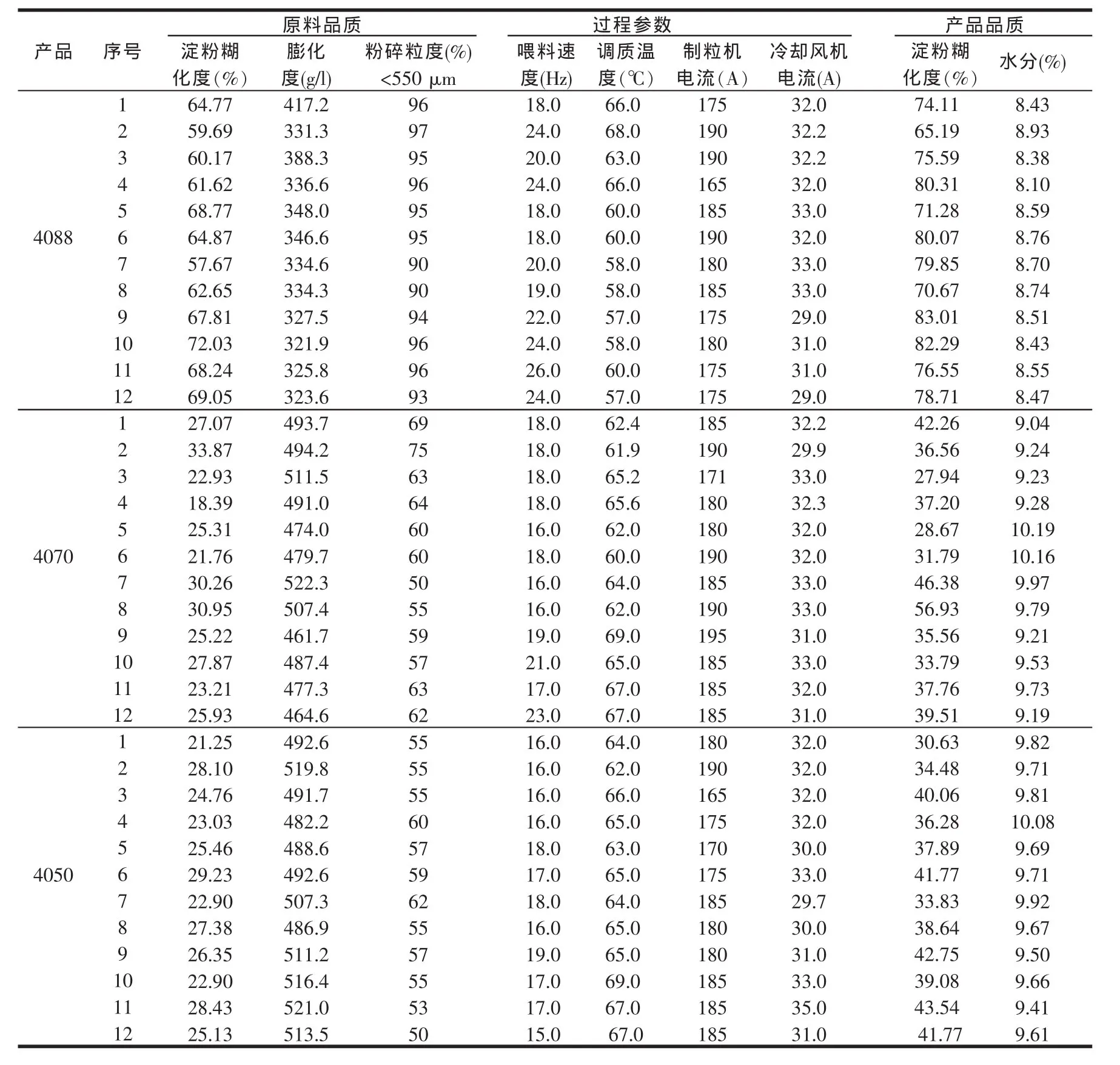

样本数据是2009年7~8月在某乳猪料生产企业的生产现场采集(见表 1),分别为 4088、4070、4050、4075四种不同配方的乳猪料产品。其中产品4088为高档乳猪料(膨化玉米添加量为40%),产品4070、4050、4075为低档乳猪料(未添加膨化玉米),共获取48组数据,前40组应用在模型的训练中,后8组用于模型仿真。

在训练之前,利用premnmx函数将网络的学习样本进行归一化处理,以满足S函数的收敛需求[12]。

表1 样本数据

表1 样本数据(续)

3 预测结果及分析

模型训练后,需要进一步进行仿真验证,其测试样本来自前期获取的48组样本数据中的8组。具体的程序命令如下:

A1=sim(net1,P1);%仿真预测

[m1,b1,r1]=postreg(A1,T1)%对网络仿真的输出结果和目标输出作线性回归分析

式中:A1——系统仿真输出;

m1——线性回归直线的斜率;

b1——回归直线的数据;

r1——目标输出(T1)与仿真输出(A1)的回归系数。

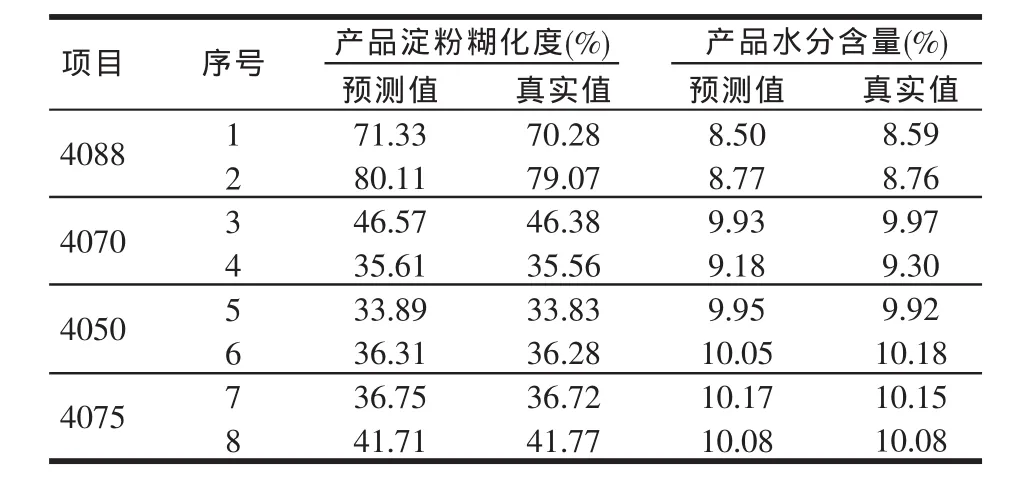

预测结果见表2。

表2 BP网络预测值与真实值比较

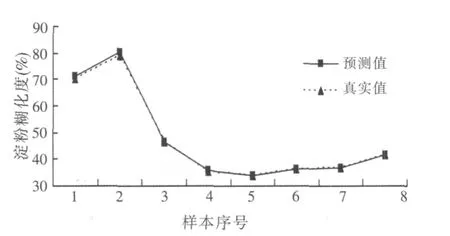

图4 产品淀粉糊化度预测值与真实值对比

图5 产品水分含量预测值与真实值对比

图4和图5分别绘制了产品淀粉糊化度及水分含量的预测值和真实值曲线。其中横坐标表示样本序号,纵坐标为相应的产品品质指标。从图4、图5中可以看出,BP神经网络的预测值与真实值基本一致。

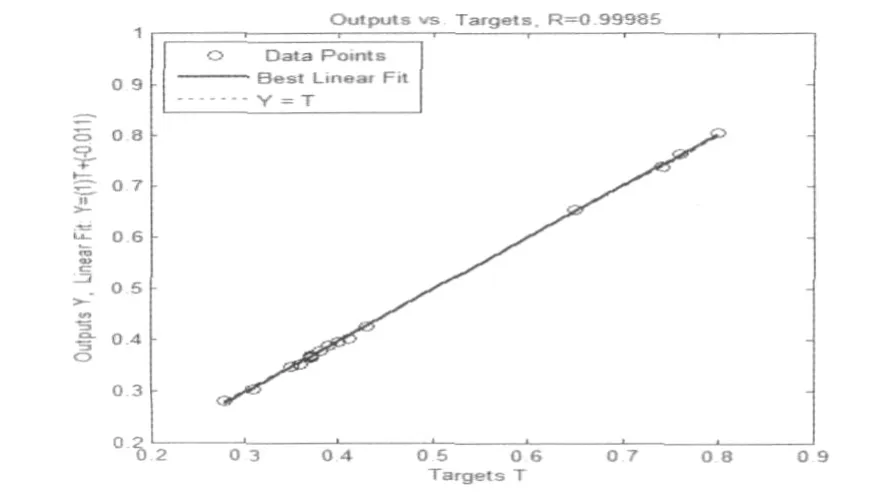

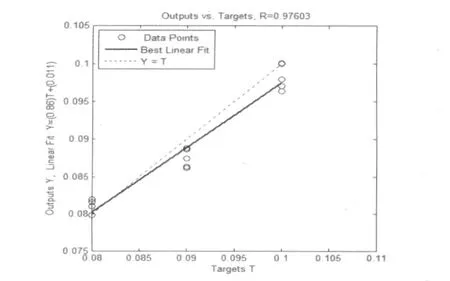

图6和图7为神经网络利用postreg函数对产品淀粉糊化度和水分含量进行回归分析过程。其中横坐标表示真实值,纵坐标表示预测值。相关系数R描述预测值与真实值之间的线性相关关系的密切程度,R越趋于1表示二者关系越密切。从图中可以看出,产品淀粉糊化度及水分含量的预测值和真实值的相关系数R分别为0.99985和0.97603,说明预测值与真实值相关性好,BP网络能够对其进行准确预测。

图6 产品淀粉糊化度预测值与真实值的比较

图7 产品水分含量预测值与真实值的比较

4 小结

试验结果表明,利用BP网络模型对乳猪料产品品质的预测方法是可行的,并且取得了理想的预测效果。这种预测方法不仅节省了工人摸索工艺参数的时间,而且减少了企业寻求适宜加工参数所花费的生产成本。在今后的研究中,应建立不同类型企业(以乳猪料生产工艺为基准)的样本数据库及相应预测模型结构,使得BP预测模型更具智能性与精确性。

[1]Adnan Topuz.Predicting moisture content of agricultural products using artificial neural networks[J].Advances in Engineering Software,2010(41):464-470.

[2]Poonpat Poonnoy,Ampawan Tansakul,Manjeet Chinnan.Artificial neural network modeling for temperature and moisture content prediction in tomato slices undergoing microwave-vacuum drying[J].Journal of Food Science,2007,72(1):42-47.

[3]Kamyar Movagharnejad,Maryam nikzad.modeling of tomato drying using artificial neural network[J].Computers and Electronics in Agriculture,2007(59):78-85.

[4]S.Lertworasirikul,Y.Tipsuwan.Moisture content and water activity prediction of semi-finished cassava crackers from drying process with artificial neural network [J].Journal of Food Engineering,2008(84):65-74.

[5]S.M.Gonñi,S.Oddone,J.A.Segura,et al.Prediction of foods freezing and thawing times:Artificial neural networks and genetic algorithm approach[J].Journal of Food Engineering,2008(84):164-178.

[6]Supachai Pathumnakul, Kullapapruk Piewthongngam, Atthit Apichottanakul.A neural network approach to the selection of feed mix in the feed industry [J].Computers and Electronics in Agriculture,2009,68(1):18-24.

[7]闻新,周露,李翔,等.Matlab神经网络仿真与应用[M].北京:科学出版社,2003.

[8]韩力群.人工神经网络教程[M].北京:北京邮电大学出版社,2006.

[9]朱大奇,史慧.人工神经网络原理及应用[M].北京:科学出版社,2006.

[10]唐传茵,李华,周炜,等.基于遗传算法和神经网络的车辆主动悬架控制技术[J].农业机械学报,2009,39(5):35-40.

[11]王波雷,马孝义,郝晶晶.基于L-M优化算法的喷头射程神经网络预测模型[J].农业机械学报,2008,40(2):6-11.

[12]袁寿其,沈艳宁,张金凤,等.基于改进BP神经网络的复合叶轮离心泵性能预测[J].农业机械学报,2009,40(9):77-80.