8 Mt/a常减压蒸馏装置腐蚀与防护

李淑娟

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

8 Mt/a常减压蒸馏装置腐蚀与防护

李淑娟

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

某石化公司8 Mt/a常减压蒸馏装置加工高硫低酸进口原油。经过3 a的生产运行,在2010年4-5月份进行了首次大检修。对装置运行期间以及大检修中设备和管道暴露出的腐蚀问题进行了总结和分析,并提出了防护措施。

常减压蒸馏 低温腐蚀 酸腐蚀 维修 防护措施

某石化公司8 Mt/a常减压蒸馏装置(以下简称装置)于2007年6月建成投产,加工高硫低酸进口原油。经过3 a的运行,在2010年4-5月份进行了首次大检修。装置运行期间部分换热器、常压塔顶空气冷却器(以下简称空冷器)、减压过汽化油管道发生了腐蚀,大检修时打开设备检查发现常压塔顶部5层塔盘锈蚀严重,减压塔第四和第五段填料严重减薄破损。对腐蚀情况进行了总结和分析,提出了防护措施,以减缓设备的腐蚀速率。

1 装置基本情况

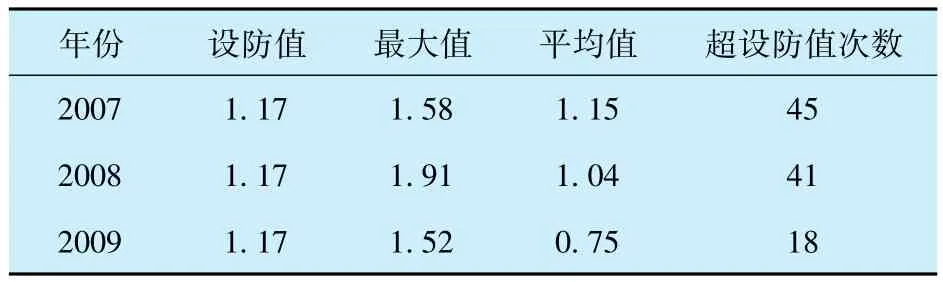

装置加工能力为8 Mt/a,设计加工方案按照加工俄罗斯原油、阿曼原油和沙特轻油的混合原油(混合质量比为3∶4∶3)考虑,原油硫的质量分数为1.17%。设备和管道按加工高硫低酸原油选材,以铬钼钢为主。装置自2007年开工以来,加工外油品种达37种,目前以加工中东和非洲原油为主。2007年装置开工初期原油中硫的质量分数较高,年均值达到1.15%,近两年略有降低,见表1。

表1 加工原油中硫的质量分数Table 1 Sulfur percent of crude oil of the unit processing w,%

2 低温部位腐蚀

2.1 常压塔顶空冷器腐蚀

常压塔顶(以下简称常顶)的工艺流程是油气经空冷器冷却冷凝至60℃,再经水冷器冷却到40℃后送入回流罐和产品罐。

2009年9月,装置在运行26个月后空冷器首次出现管束泄漏,目前已陆续堵管近40根。空冷器管束材质为08Cr2AlMo,在每根管子的入口衬460 mm长的钛管。泄漏管束基本为每组空冷器的两侧每层第一和第二根,漏点多位于管束衬钛管末端,泄漏严重处有明显白色氨盐结晶物,见图1。

图1 空冷器管束腐蚀泄漏形貌Fig.1 Corrosion and leakage scale of tube bundles in air-cooler

检修期间测厚发现空冷器入口管道腐蚀减薄明显,弯头(20号钢)部位壁厚从 7 mm减至3.6 mm,进行了更换。打开丝堵检查管箱内有大量锈垢,进行了清洗。

2.2 常压塔内构件腐蚀

常压塔内设50层塔板,3条抽出侧线,筒体材质为复合板16MnR+0Cr 13;塔盘及受液槽材质为0Cr13,浮阀材质为0Cr18Ni9。检修期间开塔检查,塔顶的塔壁、塔盘、顶回流管以及塔顶挥发线腐蚀很严重,锈层较厚。顶部第一层塔盘浮阀全部脱落,第二层至第五层塔盘浮阀减薄严重,已基本锈死,无法上下升降。塔盘及支撑横梁大面积均匀腐蚀,锈垢大片脱落,减薄严重,见图2,3。其它层塔盘及塔壁腐蚀轻微。检修期间对顶部5层锈蚀严重的塔盘进行了整体同材质更换(因工期及费用等原因未能更换材质)。

图2 第一层塔盘浮阀大量缺失Fig.2 Great loss of float valve in the first tray

图3 第一层塔盘及支撑件锈蚀Fig.3 Corrosion and erosion of the tray and stutting piece in the first tray

2.3 原因分析

2.3.1 设备选材等级偏低

空冷器管束(08Cr2AlMo)入口衬钛管,钛和铁的电位差为1.19 V,形成了电偶腐蚀环境(当两种不同金属的电位差在0.25 V以上时会发生电偶腐蚀),有多家炼油企业曾出现过类似问题。电偶腐蚀造成与钛管临近部位碳钢管的腐蚀,在腐蚀减薄的碳钢管与钛管之间形成缝隙,溶解了氯化铵的液态水进入缝隙内,进一步产生电偶腐蚀,使基管束的腐蚀程度加剧。

在SH/T3096—2001《加工高硫原油重点装置主要设备设计选材导则》中,加工高硫低酸的常减压蒸馏装置常压塔塔顶5层塔盘推荐选材为0Cr13。而从该装置运行情况来看,选用的推荐材质等级偏低,应在装置设计阶段选用高等级材质,避免更换塔盘及内构件带来的经济损失。

2.3.2 原油中有机氯分解形成腐蚀环境

原油电脱盐为二级脱盐系统,采用高速电脱盐技术。经过摸索调整,近两年电脱盐合格率得到较大的提高,2009年以来蒸馏装置电脱盐运行良好,年平均合格率达到90%以上。原油中的大部分无机氯在电脱盐系统已基本脱除,但初馏塔、常压塔、减压塔和稳定塔4顶酸性水中仍含有大量氯离子。2009年1月至2010年1月,常顶酸性水中氯离子超标比率达到58%,检测分析最高值达到261 mg/L(工艺防腐蚀要求氯离子控制指标≤30 mg/L),见表2。分析认为酸性水中氯离子超标的主要原因是原油中仍含有部分在电脱盐过程无法脱除的有机氯。有机氯随油品温度升高在塔内分解,产生大量的HCl。同时高硫原油中的活性硫在常压塔内生成大量的H2S,H2S和HCl同时溶解于冷凝水中,相互作用,在塔顶形成低温HCl-H2S-NH3-H2O腐蚀环境。在常顶馏出线、空冷器、回流线以及塔内的温度较低部位,形成较严重的低温腐蚀。

表2 酸性水氯离子超标情况(2009-01至2010-01)Table 2 The over proof state of chloridion in acidulous mater

2.3.3 工艺防腐蚀措施相对落后

装置目前仍采用在初馏塔顶、常压塔顶和减压塔顶的馏出线上注氨水、注水溶性缓蚀剂和注水的工艺防腐蚀措施。氨水加水溶性缓蚀剂属于传统的防腐蚀方案,由于氨水的中和能力差,所以需加大注氨水和水溶性缓蚀剂的量。过量的注入氨水在塔顶形成氨盐结垢,造成严重的垢下腐蚀,此方案目前已很少用。大部分炼油企业目前采用的是氨水加中和缓蚀剂的方案。中和缓蚀剂中含有一定量的有机胺,可以和氨水配合使用,一方面可降低成本,另一方面可起到缓蚀作用,取得良好的低温防腐蚀效果。建议在该装置塔顶低温系统改为加注有机胺类中和缓释剂。

2.3.4 注水量不能充分溶解铵盐

在常顶挥发线上注水的目的是洗涤氯化铵和硫化亚铁,减小垢下腐蚀,还可使塔顶组分的露点部位前移,以保护空冷器及换热器。注水量小时,水发生汽化,则注水不起作用。一般要求注水量为5% ~7%(按塔顶馏出物计算)。中国石化镇海炼油化工股份有限公司采用塔顶每组换热器轮换冲洗8 h,水量10 t/h左右,使塔顶换热器管束垢下腐蚀得到了有效缓解[1]。

装置停工前注水采用制硫处理后的净化水,初馏塔顶、常压塔顶、减压塔顶共用一台注水泵。常顶注水量为5 t/h,注水量偏小。常顶空冷器发生腐蚀管束集中在两侧每层第一和第二根,为介质流速相对较小的管束。在注水量小的情况下,不能充分稀释溶解铵盐,造成铵盐在管内结晶,堵塞管束,形成铵盐垢下腐蚀。再加上电偶腐蚀,导致空冷器管束腐蚀严重。建议在保证塔顶注水计量仪表准确性的前提下,按照塔顶馏出物比例及时进行注水调整,适当加大注水量,充分溶解铵盐,减缓腐蚀的发生。

3 高温部位腐蚀

3.1 减压过汽化油线腐蚀减薄

2009年1月,定点测厚发现减压过汽化油泵P-1017/1出口弯头(材质为 Cr5Mo)部位(温度370℃,压力1.73 MPa)减薄严重,壁厚从5.5 mm减薄至3.5 mm,腐蚀速率1.4 mm/a。及时更换减薄弯头,消除了安全隐患。

3.2 减压塔填料腐蚀

减压塔为干式全填料型,筒体材质为复合板16MnR+0Cr13,内设 5段规整填料,材质为0Cr18Ni9,槽式分布器集油箱等内件材质为0Cr18Ni9。检修期间检查发现减压塔第四和第五段填料局部塌陷,减薄和破损情况严重,见图4。其它段填料、内构件和塔壁无明显腐蚀。

图4 减压塔第四层填料腐蚀形貌Fig.4 Corrosion scale of the forth packing in vacuum

3.3 原因分析

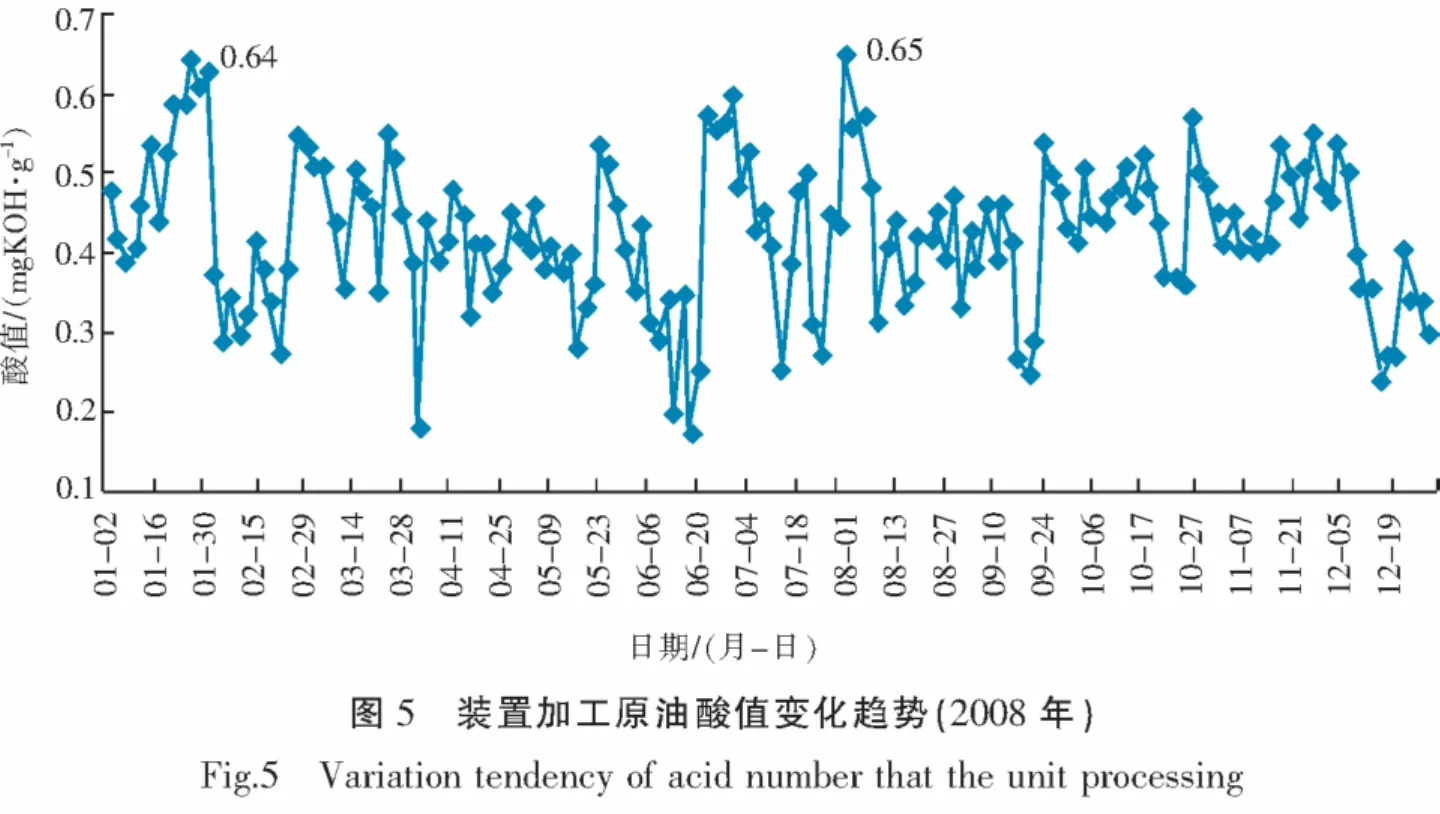

装置虽然按照加工高硫低酸原油设计,但从开工以来对加工原油的统计来看,存在原油酸值超过0.5 mgKOH/g的加工情况。装置2008年全年加工原油酸值较高,其中有38次超过0.5 mgKOH/g,年平均酸值达到0.43 mgKOH/g,见图5。

一般认为当炼制酸值超过0.3 mgKOH/g的原油时,就会产生酸腐蚀,酸值超过0.5 mgKOH/g时,在温度介于280~400℃且流速变化较大的部位,都会遭受严重的冲击腐蚀[2]。

减压过汽化油线减薄段操作温度370℃,减压塔第四段和第五段填料位于减压二线抽出位置与过汽化油(减压四线)抽出位置之间,温度为220~365℃,均处于高温环烷酸腐蚀温度段。由此推断,在加工较高酸值原油期间,在流速相对较高的过汽化油线、减压塔内填料段产生不可逆转的环烷酸腐蚀,造成过汽化油线减薄,减压塔填料破损。

减压过汽化油线、减压塔第四段和第五段填料选材均较低,不能耐酸腐蚀。建议在下次检修期间对材质进行适应性升级,升高到317材质。另外据了解,在一些加工高硫高酸原油的企业,填料虽然采用了316L和317材质,但还是出现了减薄和破碎严重的情况。分析认为填料的采购是按照体积计算,不排除填料厚度不均匀或厚度不满足要求的情况。因此,在采购填料时应提出厚度要求。

4 换热器腐蚀

换热器的腐蚀主要表现在部分碳钢水冷器的腐蚀泄漏,其它换热器腐蚀情况较轻微。

高温部位4台原油-初馏塔顶油气换热器选材等级较高,采用了钛材管束,检修打开后发现管束光亮如新。16台高温侧线换热器采用了00Cr19Ni10材质,14台换热器管束采用了10号钢渗铝,管束表面无锈垢,打压无泄漏情况。

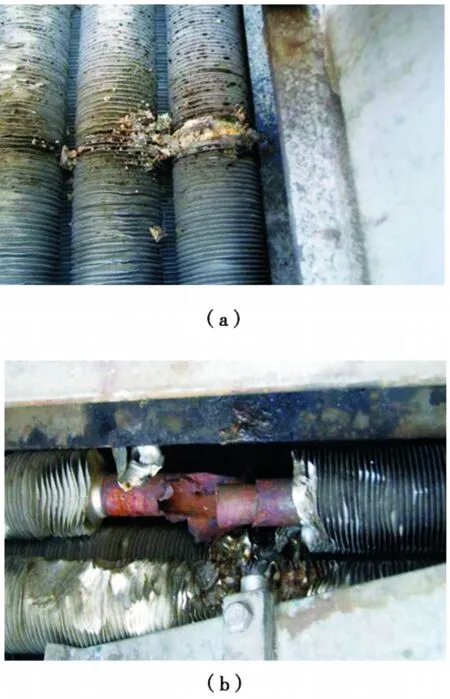

部分冷却设备选用了特殊材质。初馏塔顶4台水冷器和常顶4台水冷器管束采用了双相钢S32750材质,管板材质为16MnR,循环水走壳程。检修时打开发现管束良好,但管板与循环水接触侧有明显锈垢层,局部脱落,腐蚀原因为冷却水腐蚀以及电偶腐蚀,见图6。

图6 水冷器管板腐蚀形貌ig.6 Corrosuen scale of tube plate of water cooler

其它部位水冷器均为普通材质,壳体16MnR,管束10号钢,投用前涂装901防腐蚀涂料,在装置前期运行中已陆续出现严重的泄漏情况。常压塔一线水冷器在运行14个月后开始出现泄漏,2009年4月因堵管过多不能满足换热效果更换新管束。减压塔三线备用水冷器在运行10个月后开始出现泄漏,2009年6月更换新管束。稳定石脑油水冷器在运行期间腐蚀严重,此次检修更换新管束。同时在检修期间打压发现脱盐水水冷器腐蚀泄漏严重。

水冷器腐蚀严重,分析原因有4点:(1)污水回用,浓缩倍数的提高导致水质不断变差,加剧结垢的产生;(2)油气侧介质腐蚀性强,造成管束腐蚀穿孔,大量油气漏入循环水中,导致水质变差,形成恶性循环;(3)装置为节水,关小水冷器出入口阀门,造成水量小流速慢,出口温度偏高,在管束内形成垢下腐蚀;(4)水冷器间歇操作。

建议水冷器冷却水流速控制在0.5 m/s以上,冷却水出口水温不大于50℃。对一些无法满足该条件的水冷器,考虑采用不锈钢材料或其它的工艺防腐蚀措施。对于间歇操作的水冷器则要考虑用氮气吹干后关闭出入口阀。

此次检修时对出现腐蚀情况的部分水冷器重新进行了喷砂处理,管束涂装了新型水冷器涂料TH-2,管箱安装了牺牲阳极块。

5 特种设备检测情况

此次检修时检测出部分压力管道减薄,不能评为3级3 a,为不影响下一个周期的运行,对这些部位管件进行了更换。如,电脱盐油管道规格为350 mm×11 mm,弯头部位实测最小值为9.8 mm,腐蚀速率为0.4 mm/a;减压塔底油管道规格300 mm×10 mm,弯头部位实测最小值为8.8 mm,腐蚀速率为0.4 mm/a。因装置投产前没有对设备和管道的实际壁厚进行检测,无原始数据,只能依据设计名义壁厚进行计算。由于装置开工时间短,计算出的腐蚀速率偏高,影响了评级结果。因此,建议在新装置投产前,有必要对设备和管道进行全面测厚,积累原始数据。

6 结论

(1)常压塔顶部5层塔盘、常顶空冷器选材等级较低,在资金能力许可的情况下应考虑升级到耐低温HCl-H2S-NH3-H2O腐蚀的双相钢或钛材等较高等级材质。

(2)减压塔第四段和第五段填料材质应升级到耐酸腐蚀的317材质,同时在采购时应明确提出填料厚度要求。

(3)加强工艺防腐蚀管理,选用效果较好的多组分有机胺中和缓蚀剂替代普通氨水加水溶性缓蚀剂的方案;准确计量并适当加大常顶注水量,防止铵盐结晶。对原油中有机氯的分布进行分析,采购有机氯含量相对较低的原油。

(4)加强循环水水质处理,规范水冷器操作,规范水冷器防腐蚀涂料施工,延长碳钢水冷器使用周期。

(5)应做好装置建设初期设备和管道的原始测厚数据积累工作。

[1]谷其发,李文戈.炼油厂设备腐蚀与防护图解[M].北京:中国石化出版社,2000:115.

[2]廖芝文,颜军文.常减压蒸馏装置低温腐蚀与防护[J].石油化工腐蚀与防护,2008,25(2):34-37.

Corrosion of a 8.0 MM TPY atmospheric-vacuum Distillation and Protection

Li Shujuan

(SINOPEC Beijing Yanshan Petrochemical Co.,Ltd.,Beijing 102500)

The 8.0 MM TPY atmospheric-vacuum distillation unit processing imported high-sulfur low-TAN crude oil was shutdown for maintenance in April and May,2010 after 3 years'operation.The corrosion problems of equipment and pipelines found in operation and maintenance were summarized and analyzed and preventive measures were recommended.

atmospheric-vacuum distillation,low-temperature corrosion,acid corrosion,maintenance,preventive measures

TE986

A

1007-015X(2011)05-0027-04

2011-04- 26;修改稿收到日期:2011-06-28。

李淑娟(1971-),1995年毕业于抚顺石油学院化工机械专业,工程师,现在机械动力部从事设备防腐蚀管理工作。E-mail:lishujuan1971@sohu.com。

(编辑 彭济锋)