CJ 29.15 tex K竹节纱的纺纱工艺与质量控制

詹树改,李延安,魏新阳

(1.河南工业技师学院 纺织系,河南 郑州 450007; 2.南阳海泳纺织制衣企业有限公司,河南 南阳 473003)

竹节纱是一种结构新颖的花式纱,是在环锭细纱机上加装竹节纺纱装置以改变成纱结构而生产的一种新型纱.它既可以用于机织物,也可以用于针织物.由于竹节大小和分布的不同加上织造工艺的变化,织物会产生各种不同的风格.例如,织物经纬都用等节距竹节纱,布面呈苇席形或雪花形,文静雅致;若以17~31 cm等节距形成的竹节纱制成针织物,则可呈现竹节波纹或花朵形状,可增强布面的外观效应,所以竹节纱面料以其独特的凹凸风格深受消费者的喜爱[1].本文以CJ 29.15 tex K竹节纱为例,对竹节纱装置的原理、工艺参数配置和质量控制情况进行阐述.

1 纺制竹节纱装置的原理

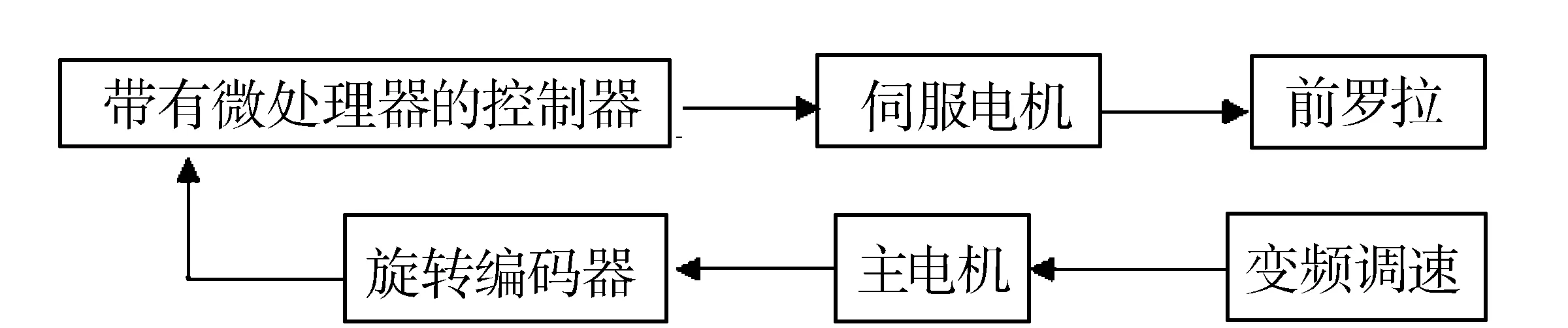

纺制竹节纱装置的原理有两种,一种是在细纱机上采用控制前罗拉瞬间打顿的方法,另一种是中后罗拉超喂,从而改变牵伸倍数,使纱条截面内纤维根数时多时少,形成与基纱有变化的粗节.后者避免了因改变前罗拉转速而影响产量、捻度和断头多的缺点,且中后罗拉转速较低,变速时对机械本身的冲击磨损也小.JC-SF智能纺竹节纱装置属于后者,该装置由通州市金驰机电有限公司生产,其原理如图1所示.

图1 JC-SF智能纺竹节纱原理Fig.1 Principle of JC-SF type intelligent spinning slub yarn device

机械传动部位在原BS516细纱机牵伸部位104T蝴蝶牙处将前后罗拉传动路线断开,并装入由伺服电机控制的传动系统,包括同步皮带轮和竹节装置蝴蝶牙及加长轴.

该装置特点如下:

(1) 采用原装全数字控制大扭矩交流伺服电机作为纺制竹节纱的动力,变频调控后罗拉瞬时速度.

(2) 控制系统采用高分辨率的前罗拉编码器跟踪技术,当前罗拉速度下降(停机)或上升(开机)时,编码器将速度反馈到控制系统使伺服电机与前罗拉保持同步升速或降速,以保证中后罗拉和前罗拉绝对同步,这也有利于保证竹节循环的一致性.

(3) 前罗拉转速不变,产量不降,开车、落纱不断头,竹节风格无变异.

(4) 具有节型曲线修改选择功能,能修正竹节,使其形态优美,可纺制不同风格的竹节纱.

2 竹节纱的工艺设计

竹节纱前纺工艺与普通纱相同,主要工艺在细纱工序.竹节纱的工艺参数主要包括竹节粗度、竹节纱特数、竹节节距、竹节长度和传动比等参数[2].在牵伸倍数和捻度、卷绕螺距、钢领和钢丝圈的选择等方面与普通环锭纺纱也有一定的差异.

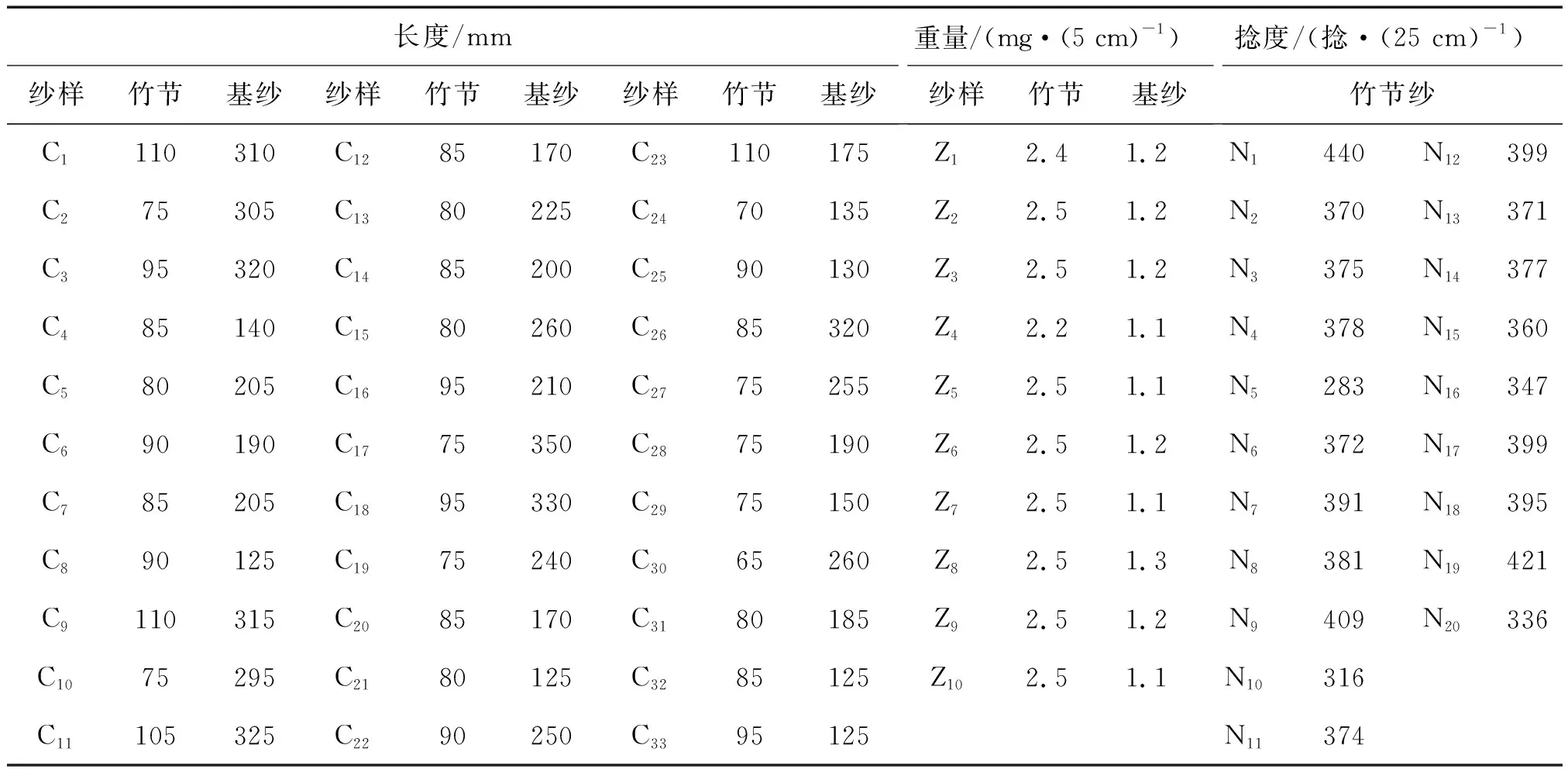

通过对CJ 29.15 tex K竹节纱的针织布样(20 cm×18 cm)进行分析,确定工艺参数.先把纱线拆下来,取33根纱线进行测量分析,纱样编号为C1~C33,用尺子量取所拆纱线的粗节和节距长度,计算竹节纱的综合特数.然后,取10根样纱用等长切断称重法测试和计算其粗度,纱样编号为Z1~Z10.再抽取20根竹节纱样进行捻度试验,纱样编号为N1~N20,测试结果见表1.

表1 CJ29.15 tex K竹节纱样纱测试结果Tab.1 Tested result of CJ20SK slub yarn sample

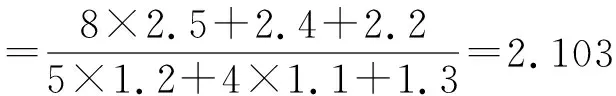

由表1测试结果可得出:竹节纱倍率为2.103;平均捻度为74.94捻/10 cm;基纱特数为22.34 tex.

2.1 竹节纱特数设计

竹节纱的公称特数一般以基纱特数冠名,是指竹节之外正常纱的号数.竹节纱的综合特数就是以一定循环内节距和节长在其循环总长度内所占百分比为权数,节距和节长对应特数的加权平均值.CJ 29.15 tex K竹节纱样纱的测试平均特数按下式计算:

平均特数=

根据平均特数可设计细纱机的总牵伸倍数,试纺称重后,一般不调竹节参数,只需调细纱机的牵伸倍数.

根据竹节长度、节距的大小和竹节段粗细,确定竹节纱的百米定量.但由于竹节部分和节距部分有一粗细过渡态,所以计算重量和实际重量间会有一定的差异,要对样纱做百米重量试验(10次)取平均值,烘干后折算成百米干重.在生产中,成纱重量偏差按竹节纱平均特数的百米重量偏差控制.

2.2 竹节粗度

竹节粗度,指粗节段纱条直径与基纱段纱条直径的比值,由前后罗拉速度比控制.在竹节纱纺纱过程中,粗度是较难掌握的参数,一般采用两种方法.第一种为切断称重法(扭力天平称重法),即用剪刀剪出一个定长的竹节(不包括节形),称出重量,再剪出一个定长的原纱称出重量,转换成相同的长度后相除,就可以得出节粗参数.第二种为比较法,即通过实际纺出的结果,与样纱进行比较,比较时应注意尽可能让颜色、湿度等相同或相近.竹节纱的节粗一般为基纱的2~3倍,竹节粗度越大,生产难度越大.

纺CJ 29.15 tex K竹节纱时,根据样纱采用切断称重法来测定竹节的粗度,即分别量取5 cm长度的竹节部分和节距部分各10段,分别称重,然后用竹节重量与节距重量之比算出粗度.

最后选定10组,在试纺后通过摇黑板方法比较竹节粗度直观效果,并重复以上步骤反复测算达到与样纱基本一致后再投入生产.

2.3 竹节长度

竹节长度由中后罗拉变速时间长短与罗拉速度决定,最短竹节因受纤维长度影响,一般为20 mm,最长可任意.在样纱上逐次测出多个竹节的长度,采集试样数量越多分析越准确.如表1,对CJ 29.15 tex K竹节纱样品分析时,取了33组连续的竹节和基纱,用尺子逐个测量,得出竹节的长度范围为65~110 mm,基纱的长度范围为125~350 mm.在JC-SF智能纺竹节纱装置的显示屏上,将设定的参数如节长、节距、竹节倍率的最小值和最大值输入,则纺纱过程中系统就可以随机组合成符合要求的竹节纱.需要注意的是,对样布分析时,应考虑纱线的伸长率以减少设计误差[3].

2.4 竹节节距

竹节节距指每两段竹节间的间隔距离.竹节的节距决定布面竹节的排列效果、排列密度及规律,直接影响竹节布的风格.节距过大,体现不出竹节布的风格特征,当周期长度为布幅整数倍或约数时,产生竹节周期重合,在布面形成规律性条纹,反而像疵布;节距过小,竹节重叠现象严重,也亦产生“规斑”疵布,且竹节纱生产难度大,一般设计节距大于2 cm.竹节节距的确定与竹节节长的确定方案基本一致,通过对CJ 29.15 tex K竹节纱样品的分析,得出基纱段即节距的变化范围为125~350 mm.JC-SF智能纺竹节纱装置能利用专家参数自设定功能产生纺纱工艺参数,并自动根据随机纺纱的要求进行纺纱,能解决多种布面风格问题.该装置还可进行模糊纺,即从设定的多组参数中,任选一组,随机不重复纺纱,同时运行的同品种机台间,随机运行的参数也不完全相同,能产生几千兆的随机纺组合,永不重复,从根本上解决了布面上产生规律性条纹的问题.

2.5 竹节纱捻度的确定

平均捻度的测量采用退捻加捻法,试验长度是25 cm,预加张力与伸长范围按竹节纱平均特数计算.需要注意的是,竹节纱因竹节处抗扭刚度大,竹节上分布的捻度相对较少,捻度容易朝较细的基纱部分重分布.试验时如果试验长度内竹节比例较大,则测出的捻度偏低,反之,则测出的捻度偏高.为了较客观地反映竹节纱的平均捻度,在样品分析时,取了20段连续的竹节纱用退捻加捻逐个测量,如表1,计算出平均捻度为74.94捻/10 cm.

竹节纱捻度的设计是以原(基)纱为基础的,一般根据粗纱的纤维长度与竹节粗度选择.竹节纱的竹节部分比基纱部分捻度损失大,纤维间抱合力低,强力低,后加工过程中容易断头.因此,竹节纱的平均捻度要高于同特普通纱的捻度10%~20%,基纱处的捻度不能超过临界捻度.以竹节纱的平均捻度作为计算依据,根据捻度传动系统计算出捻度变换齿轮,并选择皮带盘,计算出前罗拉转速[4].

2.6 竹节纱的传动比和牵伸倍数

纺竹节纱时,牵伸倍数等于粗纱特数除以竹节平均特数,但是要考虑竹节纱装置的传动比,因为竹节纱装置是由伺服电机变速通过一系列传动齿轮来改变后罗拉速度产生竹节的.确定传动比应坚持三个原则:一是纺原(基)纱时,伺服电机的速度不宜低于100 r/min;二是选取大于15的传动比,以保证足够的力矩;三是电机的最高速度,也就是最粗部分,不能超过1 800 r/min.

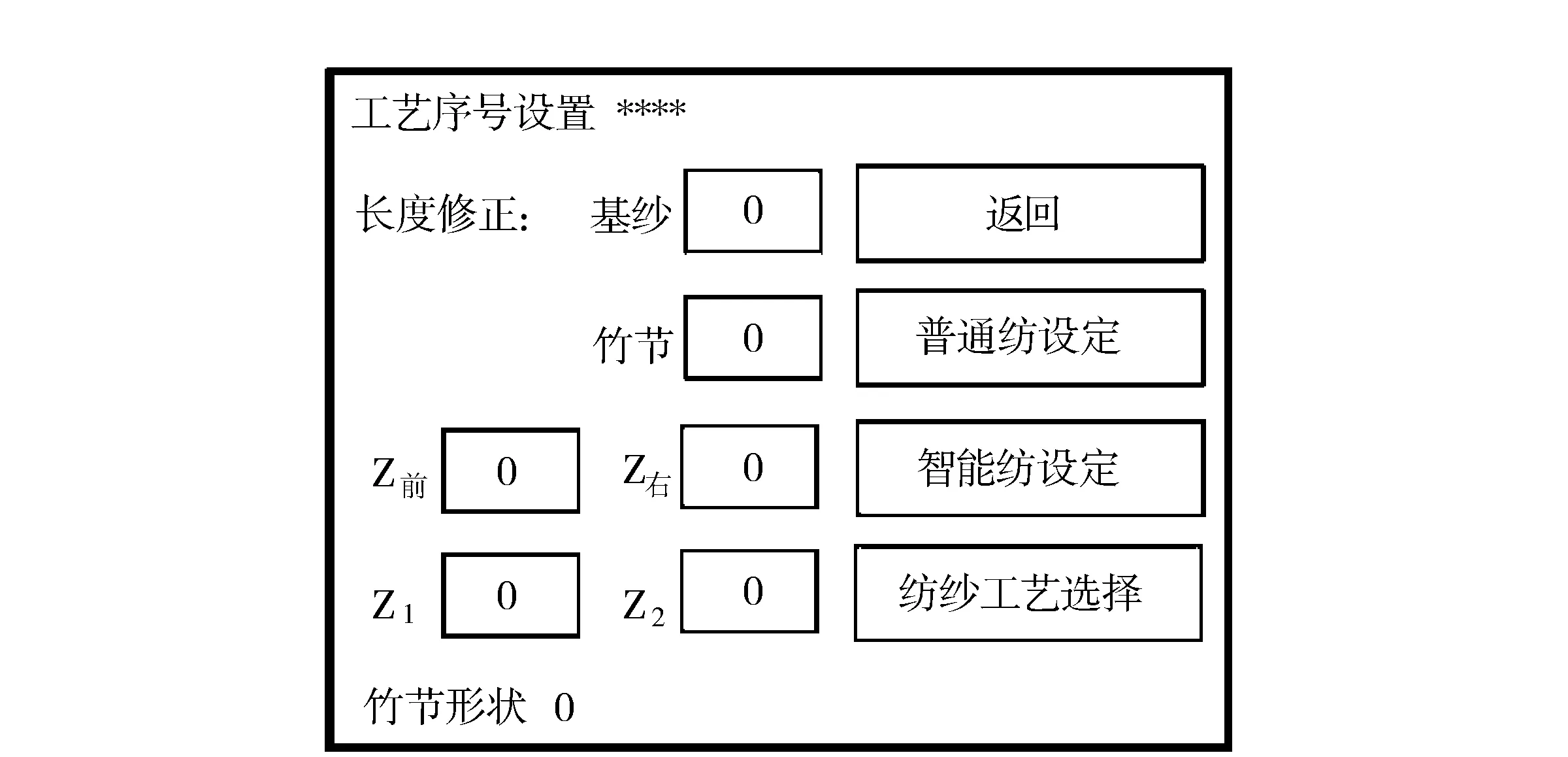

牵伸倍数一般选取大于15倍以上,传动比采用大于牵伸倍数3~4倍比较适宜.牵伸部分的工艺及变换齿轮的计算步骤是先计算出总牵伸倍数27.39,根据牵伸效率得计算总牵伸;细纱后区牵伸倍数一般应介于1.12~1.3,即适当缩小后区牵伸倍数,有利于成纱条干,所以CJ 29.15 tex K竹节纱选择较小的后区牵伸倍数.据此计算后牵伸牙,并修正后牵伸为1.12,再计算出细纱机其他牵伸工艺与变换齿轮,把计算结果输入图2所示的显示屏参数栏里.

图2 JC-SF智能纺竹节纱装置的显示屏Fig.2 Display screen of JC-SF type intelligent spinning slub yarn device

2.7 竹节纱卷绕螺距的选择

竹节纱的成形工艺由于有竹节的缘故,卷绕密度比较小,级升要比正常纱快,为防止管纱密度小,络筒脱圈,产生坏纱,应适当增加卷绕螺距,一般为4.5~5.5倍基纱的直径.配置的卷绕对牙ZF/ZG为68/54,撑头牙为150/7,以满足29.15 tex竹节纱的卷绕成形需要.

2.8 竹节纱钢领、钢丝圈的选择

钢领、钢丝圈的选取一般在混合纱号数与最粗竹节部分号数之间来选择,钢丝圈轻重以竹节纱平均特数来配置,偏重一档掌握可增加卷绕密度,但易造成竹节处强力弱环断头.考虑竹节纱粗度大的特点,要选取纱线通道大、圈重适中的钢丝圈,圈重偏重,采用U2型13#钢丝圈,钢领选用PG2型宽边钢领.

2.9 细纱钳口隔距块的选配

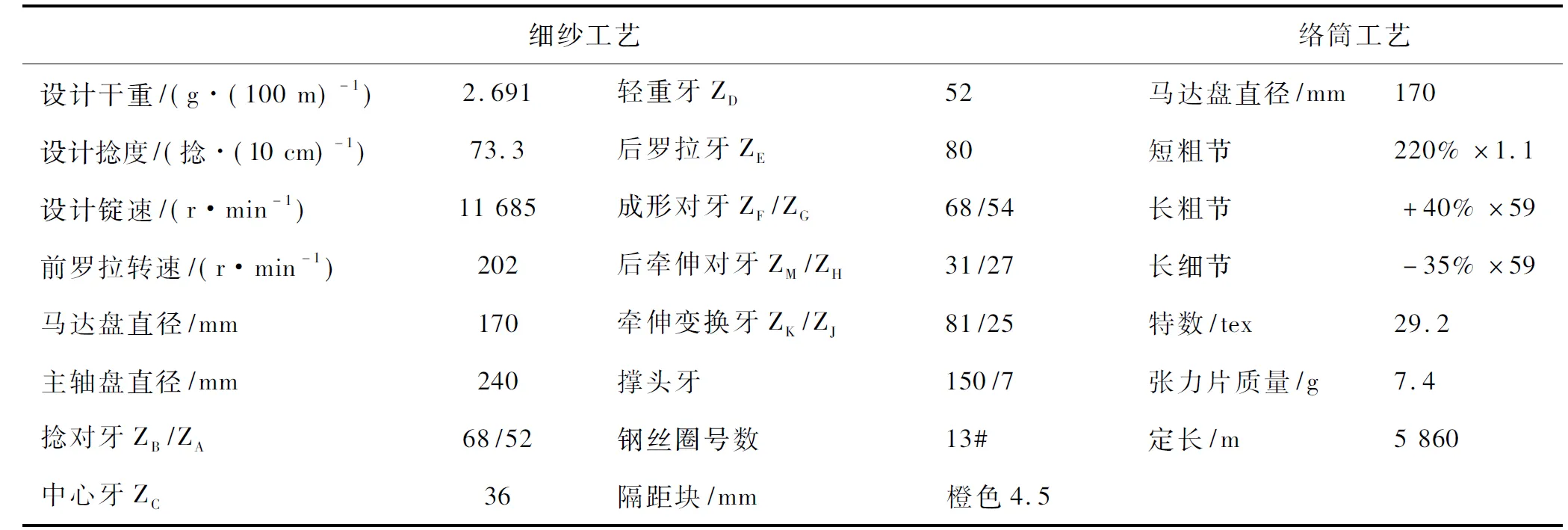

细纱钳口隔距块的选配应有利于纤维的控制和牵伸力的稳定,对竹节纱而言,应在平均号数和基纱号数之间选择.CJ 29.15 tex K竹节纱工艺见表2.

表2 CJ 29.15 tex K竹节纱主要工艺参数Tab.2 Major processing parameters of CJ 29.15 tex K slub yarn

备注:细纱机型号为BS516.

3 竹节纱的质量控制

3.1 生产技术控制

竹节纱在质量控制方面应重点做好以下几方面工作:

(1)为保证粗号竹节纱纺纱正常,粗纱除定量适当加大外,粗纱的捻度在细纱不出“硬头”的前提下也应尽量加大,防止在细纱退绕过程中粗纱断头,造成单根疵点坏纱.

(2)细纱上销选用尼龙弹性上销,钳口隔距块选择尽量比普通纱放大一档,尤其竹节较陡时防止因竹节造成出“硬头”现象,影响正常生产.

(3)细纱后区隔距可参照基纱的纺纱工艺,适当加大2~4 mm.

(4)竹节纱的前罗拉速度过高,容易引起中后罗拉变速时冲击力增大,罗拉头断裂,且速度过快,纺纱张力大,会导致成纱的弹性伸长减小,后工序断头增加.尤其是竹节长度长,粗度大时因捻度不匀率大,断头更多,所以前罗拉速度尽量偏低掌握,最好控制在200 r/min 左右较适宜.

(5)络筒工艺.为防止把竹节部分误切,对竹节纱疵点的清除一般采用机械式,应根据竹节部分的直径确定清纱板隔距.纺CJ 29.15 tex K竹节纱时,1332M络筒机上清纱板隔距为竹节直径的2.0~2.2倍,过大则影响疵点的清除效果[5].

3.2 生产管理控制

(1)在试纺时,竹节纱应试验重量、捻度,如果是新品种,应试验单强(单强应大于11.5 CN/tex),然后摇黑板和原样进行比较.

(2)在改纺竹节纱时,按照工艺代码调出或直接输入竹节纱工艺参数,检查无误后可开始试车.

(3)不纺竹节纱时恢复原系统纺纱,关掉钥匙电源开关,卸除伺服电机皮带,否则损伤伺服电机.

(4)触摸屏每隔3个月充电1次,人机界面,每隔10 天充电1次,时间为10 min,以免才储存的工艺参数丢失或错乱.

(5)纺竹节纱对设备状态的要求较高,因为设备本身速度变化大,伺服电机负载大,如果设备安装不到位,容易造成过载断头停车,严重者会损坏伺服电机造成质量事故.尤其对牵伸部位牙轮配合、蝴蝶牙安装间隙等要严格检查,防止设备事故和质量事故的发生[6].

4 结 语

竹节纱品种的生产难度较大,涉及设备状态、工艺参数优选、操作管理等方方面面.根据本文方案加工出的CJ 29.15 tex K竹节纱平均捻度为75.01捻/10 cm;平均断裂强度为11.49 cN/tex,实际纺出的竹节纱的基本参数和质量指标均符合设计要求.因此,根据CJ 29.15 tex K竹节纱的特点,正确设计工艺参数,加强运转及设备管理,严格质量管理措施,才能生产出质量高、满足使用要求的竹节纱.

参考文献:

[1] 肖丰,尚亚力.新型纺纱与花式纱线[M].北京:中国纺织出版社,2008.

[2] 屠珍雪.针织竹节纱的技术特征及纺纱工艺特点[J].棉纺织技术,2005,33(4):17-20.

[3] 李伟,耿斌.环锭纺竹节纱参数测量与工艺计算[J].棉纺织技术,2005,33(9):24-26.

[4] 张立峰,陈贵翠.环锭纺竹节纱捻度设计的研究[J].棉纺织技术,2008,36(10):15-17.

[5] 宋祖华,期兴桃.粗号纱及竹节纱质量控制要点[J].棉纺织技术,2008,36(4):35-37.

[6] 张永社.竹节纱生产需要注意的几个问题.中国纱线质量暨新产品开发技术论坛文集[C].西安:全国棉纺织科技信息中心,2007:170-172.